Kummi tootmine ja omadused. Eriotstarbelised kummid. Kummide vastupidavus ja väsimuskindlus

Kumm on tuntud materjal, mida kasutatakse peaaegu kõigis inimelu valdkondades. Meditsiin, põllumajandus, tööstus ei saa ilma selle polümeerita hakkama. Paljudes tootmisprotsessid kasutatakse ka kummi. Artiklis kirjeldatakse, millest see materjal on valmistatud ja millised on selle omadused.

Mis on kumm

Kumm on suure elastsusega polümeer. Selle struktuuri esindavad juhuslikult paigutatud süsinikahelad, mida hoiavad koos väävliaatomid.

Tavalises olekus on süsinikuahelad keerdunud välimusega. Kui kumm on venitatud, rulluvad süsinikahelad lahti. Võimalus venida ja kiiresti oma algkuju tagasi saada on muutnud sellise materjali nagu kumm paljudes valdkondades asendamatuks.

Millest see tehtud on? Tavaliselt valmistatakse kummi kummi segamisel vulkaniseeriva ainega. Pärast soovitud temperatuurini kuumutamist segu pakseneb.

Kummi ja kummi erinevus

Kumm ja kumm on looduslikult või sünteetiliselt saadud suure molekulmassiga polümeerid. Need materjalid on erinevad füüsilised ja keemilised omadused ja tootmismeetodid. Looduslik kautšuk on aine, mis on valmistatud troopiliste puude mahlast – lateksist. Kahjustuse korral voolab see ajukoorest välja. Sünteetiline kautšuk saadakse stüreeni, neopreeni, butadieeni, isobutüleeni, kloropreeni, nitriili polümerisatsioonil Kunstkummi vulkaniseerimisel tekib kumm.

Millest need tehtud on erinevad tüübid kummid? Teatud tüüpi sünteetiliste materjalide puhul kasutatakse orgaanilisi aineid, mis võimaldavad saada loodusliku kautšukiga identset materjali.

Kummi omadused

Kumm on mitmekülgne materjal, millel on järgmised omadused:

- Kõrge elastsus - võime pöörata suuri deformatsioone laias temperatuurivahemikus.

- Vormide elastsus ja stabiilsus väikeste deformatsioonide korral.

- Amorfne - kerge survega kergesti deformeeruv.

- suhteline pehmus.

- Ei ima vett hästi.

- Tugevus ja kulumiskindlus.

- Sõltuvalt kummi tüübist võib kummi iseloomustada vee, õli, bensiini, kuumakindluse ja vastupidavusega. keemilised ained, ioniseeriv ja valguskiirgus.

Kumm kaotab lõpuks oma omadused ja kaotab kuju, mis väljendub hävimises ja tugevuse vähenemises. Kummitoodete kasutusiga sõltub kasutustingimustest ja võib ulatuda mitmest päevast mitme aastani. Isegi pikaajalisel ladustamisel kumm vananeb ja muutub kasutuskõlbmatuks.

Kummi tootmine

Kummi valmistatakse kummi vulkaniseerimisel segude lisamisega. Tavaliselt moodustab 20-60% töödeldud massist kummi. Kummisegu muud komponendid - täiteained, vulkaniseerivad ained, kiirendid, plastifikaatorid, antioksüdandid. Massi koostisse võib lisada ka värvaineid, lõhnaaineid, modifikaatoreid, tuleaeglusti ja muid komponente. Komponentide komplekt määratakse nõutavate omaduste, töötingimuste, valmis kummitoote kasutamise tehnoloogia ja majanduslike arvutuste alusel. Nii tekib kvaliteetne kumm.

Millest on valmistatud kummist pooltooted? Selleks kasutatakse tootmises kummi segamise tehnoloogiat muude komponentidega spetsiaalsetes pooltoodete valmistamiseks mõeldud segistites või rullides, millele järgneb lõikamine ja lõikamine. Tootmistsüklis kasutatakse presse, autoklaave, trummel- ja tunnelvulkanisaatoreid. Kummisegule antakse kõrge plastilisus, mille tõttu tulevane toode omandab vajaliku kuju.

Kummitooted

Tänapäeval kasutatakse kummi spordis, meditsiinis, ehituses, põllumajandus, tootmises. Kummist valmistatud toodete koguarv ületab enam kui 60 tuhat sorti. Kõige populaarsemad neist on tihendid, amortisaatorid, torud, õlitihendid, hermeetikud, kummeeritud katted ja kattematerjalid.

Kummitooteid kasutatakse tootmisprotsessides laialdaselt. See materjal on asendamatu ka kinnaste, jalanõude, vööde, veekindlate kangaste, transporditeipide valmistamisel.

Suurem osa toodetud kummist kasutatakse rehvide valmistamiseks.

Kumm rehvitööstuses

Kumm on autorehvide valmistamisel põhiline materjal. See protsess algab kummisegu valmistamisega looduslikust ja sünteetilisest kautšukist. Seejärel lisatakse kummimassile ränidioksiid, tahm ja muud. keemilised komponendid. Pärast põhjalikku segamist saadetakse segu ahju. Väljundiks on teatud pikkusega kummipaelad.

peal järgmine samm toimub nööri kummine. Tekstiil- ja metallnöör on täidetud kuuma kummimassiga. Nii valmib rehvi sise-, tekstiili- ja vöökiht.

Millest on valmistatud rehvikumm? Kõik rehvitootjad kasutavad erinevaid koostisi ja kummi valmistamise tehnoloogiaid. Valmistootele tugevuse ja töökindluse andmiseks võib lisada erinevaid plastifikaatoreid ja tugevdavaid täiteaineid.

Rehvid on valmistatud looduslikust kummist. Selle lisamine kummisegule vähendab rehvi kuumenemist. Suurem osa kummisegust on sünteetiline kautšuk. See komponent annab rehvidele elastsuse ja võime taluda suuri koormusi.

Kumm(lat. resina - vaik) (vulkanisaat), elastne materjal, mis tuleneb looduslikest ja sünteetilistest kummidest. Esindab võrgusilma elastomeeri – kummide ristsidumise saadust keemiliste sidemete abil.

Kummi hankimine

Kumm saadakse peamiselt kompositsioonide (kummiühendite) vulkaniseerimisel, mille aluseks (tavaliselt 20-60% massist) on kummid. Teised kummisegude komponendid on vulkaniseerivad ained, kiirendajad ja vulkaniseerimise aktivaatorid (vt), vananemisvastased ained, (pehmendajad). Segude koostis võib sisaldada ka regeneraati (regeneratsiooni plastist toode kumm, mis on võimeline taasvulkaniseerima), aeglustajad, modifikaatorid, lõhnaained ja muud koostisosad, mille koguarv võib ulatuda 20-ni või rohkem. Kummi ja koostise valiku määravad otstarve, töötingimused ja tehnilised nõuded tootele, tootmistehnoloogiale, majanduslikele ja muudele kaalutlustele (vt , ).

Tehnoloogia toodete tootmiseks alates kumm hõlmab kummi koos koostisainetega segistites või rullidel, pooltoodete (pressitud profiilid, kalandreeritud lehed, kummeeritud kangad, nöör jne) tootmist, pooltoodete lõikamist ja lõikamist, keeruka konstruktsiooniga toote detailide kokkupanemist. või konfigureerimine spetsiaalsete montaažiseadmete abil ja toodete vulkaniseerimine perioodilise (pressid, katlad, autoklaavid, vormijad-vulkanisaatorid jne) või pideva toimega (tunnel, trummel ja muud vulkanisaatorid) seadmetes. Samal ajal kasutatakse kõrgeid kummiühendeid, tänu millele antakse neile tulevase toote kuju, mis on fikseeritud vulkaniseerimise tulemusena. Vulkaniseerimispressis ja laialdaselt kasutatav vormimine, mille käigus kombineeritakse toodete vormimine ja vulkaniseerimine ühe operatsiooniga. Paljulubav on pulbriliste kummide ja kompositsioonide kasutamine ning vedelvormimismeetoditega vormitud kummide valmistamine ainetel põhinevatest kompositsioonidest. Segudega, mis sisaldavad 30-50 massiprotsenti S kummi baasil, saada .

Kummi omadused

Kummi võib pidada ristseotuks, milles kumm on dispersioonikeskkond ja dispergeeritud faas. Kõige olulisem vara kumm- kõrge elastsus, s.o. võimalus suureks pööratavaks laias temperatuurivahemikus (vt).

Kummühendab omadused (elastsus, kuju stabiilsus), (amorfne, kõrge deformeeritavus väikese mahulise kokkusurumise korral) ja (vulkaniseerimisvõrkude elastsuse suurenemine temperatuuri tõusuga, elastsuse entroopia iseloom).

Kumm- suhteliselt pehme, peaaegu kokkusurumatu materjal. Selle omaduste kompleksi määrab eelkõige kummitüüp (vt tabel 1); omadused võivad eri tüüpi kummide kombineerimisel või modifitseerimisel oluliselt muutuda.

Elastsusmoodul kumm erinevat tüüpi väikeste deformatsioonide korral on 1-10 MPa, mis on 4-5 suurusjärku madalam kui terasel; Paussoni koefitsient on 0,5 lähedal. Elastsed omadused kumm on mittelineaarsed ja neil on väljendunud lõõgastus iseloom: need sõltuvad laadimisrežiimist, suurusest, ajast, kiirusest (või sagedusest), deformatsioonide kordumisest ja temperatuurist. Pööratav venituspinge kumm võib ulatuda 500-1000%.

Kõrge elastsusega temperatuurivahemiku alumine piir kumm on peamiselt tingitud kummide klaasistumistemperatuurist ning kummide kristalliseerumise puhul sõltub see ka temperatuurist ja kiirusest. Töötemperatuuri ülemine piir kumm seotud kummide termilise stabiilsusega ja vulkaniseerimisel tekkinud ristkeemiliste sidemetega. Täitmata kumm mittekristalliseerivatel kummidel on madal . Aktiivsete täiteainete (kõrge dispergeeritud, SiO 2 jne) kasutamine võimaldab suurendada tugevusomadusi suurusjärgu võrra kumm ja jõuda näitajate tasemele kumm kristalliseerivatest kummidest. kumm määrab selles sisalduvate täiteainete ja plastifikaatorite sisaldus, samuti vulkaniseerimisaste. Tihedus kumm arvutatakse üksikute komponentide tiheduste mahuga kaalutud keskmisena. Sarnasel viisil saab neid ligikaudselt arvutada (eest hulgitäitmine vähem kui 30%) termofüüsikalised omadused kumm: soojuspaisumistegur, erimahuline soojusmahtuvus, soojusjuhtivuse koefitsient. Tsükliline deformatsioon kumm millega kaasneb elastne hüsterees, mis määrab nende head summutusomadused. kumm Samuti on iseloomulikud kõrged hõõrdeomadused, kulumiskindlus, rebenemis- ja väsimuskindlus, soojus- ja heliisolatsiooniomadused. Need on diamagnetilised ja head dielektrikud, kuigi on võimalik saada juhtivaid ja magnetilisi dielektrikuid. kumm.

kumm imavad kergelt vett ja paisuvad piiratud määral orgaanilistes lahustites. Pundumisaste määratakse kummi ja lahusti lahustuvuse parameetrite erinevuse (mida väiksem, seda suurem see erinevus) ja ristsidumise astme (tavaliselt kasutatakse ristsidumise astme määramiseks tasakaalulist pundumisväärtust) järgi. . teatud kumm, mida iseloomustab õli-, benso-, vee-, auru- ja kuumakindlus, vastupidavus keemiliselt agressiivsele keskkonnale, osoonile, valgusele, ioniseerivale kiirgusele. Pikaajalisel ladustamisel ja kasutamisel kumm vananevad ja väsivad, mis põhjustab nende mehaaniliste omaduste halvenemist, tugevuse vähenemist ja hävimist. Eluaeg kumm sõltuvalt töötingimustest mitmest päevast kuni mitmekümne aastani.

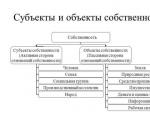

Kummi klassifikatsioon

Kokkuleppel eristatakse järgmisi põhirühmi kumm: üldotstarbeline, kuumakindel, külmakindel, õli- ja bensiinikindel, vastupidav keemiliselt agressiivsele keskkonnale, dielektriline, elektrit juhtiv, magnetiline, tulekindel, kiirguskindel, vaakum, hõõrdumine, toit ja meditsiiniline eesmärk, troopiliste kliimatingimuste jms jaoks (tabel 2); need muutuvad ka poorseks ehk käsnaseks (vt), värviliseks ja läbipaistvaks kumm.

Kummi pealekandmine

kumm kasutatakse laialdaselt inseneritöös, põllumajanduses, igapäevaelus, meditsiinis, ehituses, spordis. Kummitoodete valik sisaldab enam kui 60 tuhat eset. Nende hulgas: rehvid, konveierilindid, veorihmad, hülsid, amortisaatorid, tihendid, tihendid, mansetid, rõngad jne, kaablitooted, jalanõud, vaibad, torud, katted ja kattematerjalid, kummeeritud kangad, hermeetikud jne. pool toodetud mahust kumm kasutatakse rehvide valmistamisel.

Kumm on kummi ja väävli segu eritöötluse (vulkaniseerimise) toode erinevate lisanditega.

Kumm erineb teistest materjalidest oma kõrgete elastsete omaduste poolest, mis on omased kummile, kummi peamisele algkomponendile. See on võimeline väga suurteks deformatsioonideks (suhteline pikenemine ulatub 1000%), mis on peaaegu täielikult pöörduvad.

Kummi omadus on selle madal kokkusurutavus, deformatsiooni lõdvestav iseloom, toatemperatuuril võib lõdvestusaeg olla -10 ~ 4 s või rohkem, kõrge kulumiskindlus, gaasi- ja veekindlus, keemiline vastupidavus, elektriisolatsiooni omadused ja madal tihedus.

Kummide koostis ja klassifikatsioon. Kummi aluseks on looduslik kautšuk (NC) või sünteetiline kautšuk (SC), mis määrab kummimaterjali põhiomadused. Kummide füüsikaliste ja mehaaniliste omaduste parandamiseks võetakse kasutusele erinevad lisandid (väävel ja seleen).

Antioksüdandid(antioksüdandid) aeglustavad kummi vananemisprotsessi, mis viib selle tööomaduste halvenemiseni. Pinna kaitsekile moodustavad keemilised antioksüdandid (kasutatakse aldolneosooni) ja füüsikaline toime (parafiin, vaha).

Pehmendajad(plastifikaatorid) hõlbustavad kummisegu töötlemist, suurendavad kummi elastseid omadusi, suurendavad kummi külmakindlust. Pehmendajatena kasutatakse parafiini, vaseliini, steariinhapet, bituumenit, dibutüülftalaati ja taimeõlisid. Pehmendite kogus 8 - 30% kummi massist.

Täiteained kummile avaldatava toime järgi jagunevad need aktiivseteks (tugevdavateks) ja mitteaktiivseteks (inertseks). Tugevdavad täiteained (tahm ja valge tahm - ränihape, tsinkoksiid jne) suurendavad kummi mehaanilisi omadusi: tugevust, kulumiskindlust, kõvadust. Kummi maksumuse vähendamiseks võetakse kasutusele mitteaktiivsed täiteained (kriit, talk, bariit).

Sageli lisatakse kummisegu koostisse regeneraat - vanade kummitoodete ja kummi tootmisjäätmete töötlemise saadus. Lisaks kulude vähendamisele parandab taaskasutus kummi kvaliteeti, vähendades selle kalduvust vananeda.

Eesmärgi järgi eristatakse järgmisi kummi põhirühmi:

üldotstarbeline ja eriotstarbeline, kaasa arvatud:

kuumuskindel,

külmakindel,

õli- ja bensiinikindel,

Vastupidav keemiliselt agressiivsete ainete toimele, sealhulgas vastupidav hüdraulikavedelikele,

dielektriline,

juhtiv,

magnetiline,

tulekindel,

kiirguskindel,

vaakum,

hõõrdumine (kulumiskindel*),

toiduks ja meditsiiniliseks otstarbeks,

troopiliste ja muude kliimatingimuste jaoks

Tüüpide järgi:

Poorne või käsnjas

Värvilised ja läbipaistvad kummid.

Kummide füüsikalised ja mehaanilised omadused.

Kulumiskindlus - kulumiskindluse peamine näitaja on kulumiskindlus ja kulumiskindlus. Hõõrdumine (määratletud kui hõõrdumise ajal proovimahu vähenemise ja hõõrdumisele kulutatud töö suhe. Kulumiskindlus (määratletud kui hõõrdumisele kulutatud töö suhe proovi mahu vähenemisele abrasiooni ajal).

Kummide väsimus-tugevusomadused määratakse nende väsimuse järgi, kui mehaaniliste pingete mõjul toimub hävimine. Väsimust soodustavad ka kokkupuude valguse, kuumuse ja agressiivse keskkonnaga, mis põhjustavad vananemist. Laadimistsüklite arvu, mille proov suudab purunemata vastu pidada, nimetatakse väsimuskindluseks. Peaaegu ei allu butüülkummi ja kloropreenkummi baasil osooni pragunevale kummile. Kõrge väsimustugevuse saavutamiseks on vaja suurt tugevust, väikest sisehõõrdumist ja kummi suurt keemilist vastupidavust. Kell kõrgendatud temperatuurid(150°C) orgaanilised kummid kaotavad oma tugevuse pärast 1-10 tundi kuumutamist, SKT-l olevad kummid võivad sellel temperatuuril töötada kaua. Siloksaankummi tugevus toatemperatuuril on väiksem kui orgaanilistel kummidel, kuid 200°C juures on tugevused samad ja temperatuuril 250–300°C on tugevus veelgi suurem. Negatiivse temperatuuri mõju kummile põhjustab ülielastsete omaduste vähenemise ja isegi täieliku kadumise, ülemineku klaasjas olekusse ja selle jäikuse suurenemist tuhandeid ja kümneid tuhandeid kordi.

Kummi vananemist täheldatakse kummitoodete ladustamisel ja kasutamisel mittemehaaniliste tegurite mõjul. Vananemiskatse viiakse läbi nii looduslikes kui ka tehistingimustes. Vananemisprotsess mõjutab kummi erinevalt.

Kummisegude tüübid

Looduslik (NK) ja sünteetiline isopreen (SKI). Kummide tihedus on 910-920kg/m 3, tõmbetugevus 24-34MPa, suhteline pikenemine 600-800%. Isopreenkummi kasutatakse konveierilintide, vormitud toodete, käsnmeditsiiniliste ja muude toodete valmistamisel.

Butadieen (SKD). Kummi tihedus 900-920kg/m 3, tõmbetugevus 13-16MPa, suhteline pikenemine 500-600%. SKD-l on kõrge külma- ja kulumiskindlus. SKD-l põhinevad kummisegud on ekstrusiooni ja kalandreerimisega halvasti töödeldud. SKD-l põhinevaid segusid iseloomustab madal kleepuvus. SKD jääb vulkanisaatide tugevuse poolest alla NK-le.

Butüülkummi (BR) vastupidav hapnikule, osoonile ja muudele kemikaalidele. Kummil on kõrge kulumiskindlus ja kõrge dielektriline jõudlus. Temperatuuritaluvuse poolest jääb see teistele kummidele alla. Peamine füüsiline vara BC on ebatavaliselt kõrge gaasi- ja niiskuskindlus. Sellest materjalist sisemine toru hoiab õhku 10 korda kauem kui naturaalsest kummist toru. Butüülkummi kasutatakse laialdaselt üld- ja eriotstarbelise kummina. Tööstuslike kummikaupade tootmisel toodetakse BR-d auruvoolikute, konveierilintide ja kummist tehniliste detailide tootmiseks, mis nõuavad kõrgendatud soojus-, auru-, osooni- ja kemikaalikindlust. BC-d kasutatakse elektriisolatsioonikummide, erinevate kummeeritud kangaste ja keemiaseadmete vooderdiste valmistamiseks. BR-kumme kasutatakse lüpsimasinate osades ja toiduainetööstuses.

Stüreenbutadieen (SBS) ja metüülstüreenbutadieen (SMS) kummid. Kummi tihedus 919-920kg/m 3, tõmbetugevus 19-32MPa, suhteline venivus 500-800% Stüreen-butadieen- ja metüülstüreen-butadieenkummidel põhinevad kummid on kõrge kulumiskindlusega. Nendest kummidest valmistatud kummisid kasutatakse laialdaselt kummide katmiseks kasutatavate konveierilintide, erinevate kummitoodete tootmisel.

Uretaan (SKU) / polüuretaan neil on kõrge tugevus, elastsus, kulumiskindlus, õli- ja bensiinikindlus. Hapniku- ja osoonikindel, selle gaasiläbilaskvus on 10-20 korda kõrgem kui NK-l. Uretaankummid on kiirguskindlad. SKU baasil valmistatud kumme kasutatakse autorehvide, konveierilintide, torude vooderdamiseks ja abrasiivsete materjalide transportimiseks mõeldud vihmaveerennide, jalanõude jms jaoks.

Polüsulfiid (PSK) Tiokool. Vastupidav kütustele ja õlidele, hapniku, osooni, päikesevalguse toimele. Sellel on kõrge gaasi mitteläbilaskvus - hea tihendusmaterjal, hea esitus vananemine, kõrge rebenemiskindlus. Tiokoolide vesidispersioone kasutatakse raudbetoonmahutite tihendamiseks. Tiokoolil põhineva kummi mehaanilised omadused on madalad.

Akrülaat (AK) / Polüakrülaat. Akrülaatkummi eeliseks on vastupidavus väävlit sisaldavate õlide toimele kõrgetel temperatuuridel; neid kasutatakse laialdaselt autotööstuses. Need on hapnikukindlad, üsna kuumakindlad, nakkuvad polümeeride ja metallidega. Akrüülkummide iseloomulikud omadused on nende kõrge kuumus- ja õlikindlus. Akrülaatkummi kasutatakse mitmesuguste kuuma- ja õlikindlate tihendustoodete (näiteks õlitihendid, rõngad, tihendid), voolikute, membraanide, kaitsekatted, kummimisseadmed, kleeplindid; kulumistingimustes töötavate toodete valmistamiseks: erinevad vormitud tooted, trükirullikud, torustiku vooderdised ja rennid, mille kaudu transporditakse abrasiivmaterjale jne.

Puuduseks on madal külmakindlus, vähene vastupidavus kuumale veele ja aurule.

Siloksaan-silikoon (SKT). Kummi tihedus 1700-2000kg/m 3, tõmbetugevus 35-80MPa, suhteline venivus 360%. SKT - kuumakindel sünteetiline kumm. Neid kasutatakse eriotstarbeliste elastsete materjalidena erinevates tööstusharudes, paljudes tehnoloogiavaldkondades. Siloksaankummi kasutatakse tihendite, membraanide, uste ja akende tihendamiseks profiildetailide, lennukikabiinide, aga ka väga vastupidavate painduvate vuukide valmistamiseks. madalad temperatuurid atmosfääri kõrgetes kihtides märkimisväärsed osooni- ja päikesekiirguse kontsentratsioonid. Nende vananemiskindlus ja dielektriline jõudlus on samuti väga kõrged.

Silikoonkummist valmistatud kummide kõrge kuumakindlus võimaldab neid kasutada ka kummi-metall vibratsiooniisolaatorite (amortisaatorite), õhukanalite antivibraatorite, süüteküünla kestade, prožektorite tihendite jms valmistamiseks.

Kumm on kummi ja väävli segu eritöötluse (vulkaniseerimise) toode erinevate lisanditega.

Kumm kui tehniline materjal erineb teistest materjalidest oma kõrgete elastsusomaduste poolest, mis on omased kummile, kummi peamisele algkomponendile. See on võimeline väga suurteks deformatsioonideks (suhteline pikenemine ulatub 100%), mis on peaaegu täielikult pöörduvad. Normaaltemperatuuril on kumm väga elastses olekus ja selle elastsed omadused säilivad laias temperatuurivahemikus.

Temperatuurimoodul jääb vahemikku 1-10 MPa, s.o. see on tuhandeid ja kümneid tuhandeid kordi väiksem kui teiste materjalide puhul. Kummi eripäraks on selle madal kokkusurutavus (tehniliste arvutuste jaoks peetakse kummi kokkusurumatuks); Poissoni suhe on 0,4-0,5, metalli puhul on see väärtus 0,25-030. Kummi kui tehnilise materjali teine omadus on deformatsiooni lõdvestav iseloom. Normaalsel temperatuuril võib lõõgastusaeg olla 10 4 s või rohkem. Kummi töötamisel korduvate mehaaniliste pingete tingimustes läheb osa toote poolt tajutavast energiast sisemise hõõrdumise tõttu kaduma; see hõõrdumine muundatakse soojuseks ja see on hüstereesi kadumise põhjus. Paksuseinaliste osade töötamise ajal vähendab materjali madala soojusjuhtivuse tõttu temperatuuri tõus kummi massis selle jõudlust.

Lisaks märgitud omadustele iseloomustab kummimaterjale kõrge kulumiskindlus, gaasi- ja veekindlus, keemiline vastupidavus, elektriisolatsiooniomadused ja madal tihedus.

15.1. Kummide koostis ja klassifikatsioon.

Iga kummi aluseks on looduslik kautšuk (NC) või sünteetiline kautšuk (SC), mis määrab kummimaterjali põhiomadused Kummi füüsikaliste ja mehaaniliste omaduste parandamiseks võetakse kasutusele erinevad lisandid (koostisained). Seega koosneb kumm kummist ja allpool käsitletud koostisosadest.

1. Vulkaniseerivad ained (agendid) osalevad vulkanisaadi ruumilise ruudustiku struktuuri moodustamises. Tavaliselt kasutatakse selliste ainetena väävlit või seleeni, mõnede kummide puhul peroksiide. Elektrilisel eesmärgil kasutatava kummi jaoks kasutatakse elementaarse väävli (mis interakteerub vasega) asemel orgaanilisi väävliühendeid, tiuraami.

Vulkaniseerimisprotsessi kiirendajad: polüsulfiidid, pliioksiidid, magneesium ja teised mõjutavad nii vulkaniseerimisviisi kui ka vulkanisaatide füüsikalisi ja mehaanilisi omadusi. Kiirendid näitavad oma suurimat aktiivsust teatud metallide (tsink jne) oksiidide juuresolekul, mida seetõttu nimetatakse kummisegu koostises aktivaatoriteks.

2. Antioksüdandid (antioksüdandid) aeglustavad kummi vananemisprotsessi, mis toob kaasa selle tööomaduste halvenemise. Seal on keemilisi ja füüsilisi antioksüdante. Esimese toime seisneb selles, et need aeglustavad kummi oksüdeerumist. Füüsikalised antioksüdandid (parafiin, vaha) moodustavad pinnale kaitsekile, neid kasutatakse harvemini.

H. Pehmendajad (plastifikaatorid) hõlbustavad kummisegu töötlemist, suurendavad kummi elastseid omadusi ja suurendavad kummi külmakindlust. Pehmendajatena võetakse kasutusele parafiin, vaseliin, steariinhape, bituumen, dibutüülftalaadid, taimeõlid.Pehmendajate kogus on 8-30% kummi massist.

4. Täiteained jagunevad vastavalt nende mõjule kummile aktiivseteks (tugevdavateks) ja mitteaktiivseteks (inertseks). Aktiivsed täiteained (tahm ja valge tahm) suurendavad kummi mehaanilisi omadusi: tugevust, kulumiskindlust, kõvadust. Kummi maksumuse vähendamiseks võetakse kasutusele mitteaktiivsed täiteained (kriit, talk, bariit).

Sageli lisatakse taastatud kumm kummi koostisse - vanade kummitoodete ja kummi tootmisjäätmete töötlemise saadus. Lisaks kulude vähendamisele parandab taaskasutus kummi kvaliteeti, vähendades selle kalduvust vananeda.

5. Kummide värvimiseks kasutatakse mineraal- või orgaanilisi värvaineid. Mõned värvained (valge, kollane, roheline) neelavad päikesespektri lühilainelise osa ja kaitsevad seega kummi kerge vananemise eest.

Valdav enamus kummidest on küllastumata kõrge polümeerisisaldusega ühendid, millel on makromolekuli elementaarüksuste süsinikuaatomite vahel keemiline topeltside. Kummide molekulmass on hinnanguliselt 400 000 - 450 000. Makromolekulide struktuur on lineaarne või kergelt hargnenud ning koosneb üksikutest lülidest, mis kipuvad keraks kõverduma, võtavad enda alla minimaalse mahu, kuid seda takistavad molekulidevahelise vastasmõju jõud. , sest kummimolekulid on mähised (siksakilised). Selline molekulide vorm on kummi erakordselt suure elastsuse põhjuseks (väikese koormuse korral molekulid sirguvad). Kummi omadused on sarnased termoplastiliste polümeeridega. Küllastumata sidemete olemasolu kummimolekulides võimaldab teatud tingimused viia see termiliselt stabiilsesse olekusse. Selleks lisatakse kaksiksideme kohale kahevalentset väävlit, mis moodustab ristisuunas justkui "sillad" filamentsete kummimolekulide vahel, mille tulemuseks on kummile omane ruumiline võrkstruktuur (vulkanisaat). Kummide keemilise interaktsiooni protsessi väävliga tehnoloogias nimetatakse vulkaniseerimine.

Sõltuvalt sisestatud väävli kogusest saadakse erinev polümeervõrgu sagedus. 1-5% S kasutuselevõtuga moodustub hõre võrk ning kumm on väga elastne ja pehme. Väävlisisalduse protsendi suurenemisega muutub võrgustiku struktuur sagedamaks, kumm muutub kõvemaks ja kummi maksimaalse võimaliku küllastumisega (30%) väävliga moodustub tahke materjal, mida nimetatakse eboniidiks.

Vulkaniseerimisel kasutatakse polümeeri molekulaarstruktuuri, millega kaasneb selle füüsikaliste ja mehaaniliste omaduste muutumine: kummi tõmbetugevus ja elastsus suurenevad järsult ning plastilisus kaob peaaegu täielikult (näiteks looduslikul kautšukil on σ sisse=1,0-1,5 MPa ja pärast vulkaniseerimist σ sisse=35 MPa); kõvaduse ja kulumiskindluse suurenemine. Paljud kummid lahustuvad lahustites, kummid ainult paisuvad neis ja on kemikaalidele vastupidavamad. Kummidel on suurem kuumakindlus (NK pehmeneb temperatuuril 90°C, kumm töötab temperatuuril üle 100°C).

Kummi omaduste muutumist mõjutab kummi interaktsioon hapnikuga, seetõttu toimub vulkaniseerimisel korraga kaks protsessi: struktureerumine vulkaniseeriva aine toimel ning hävimine oksüdatsiooni ja temperatuuri mõjul. Ühe või teise protsessi ülekaal mõjutab vulkanisaadi omadusi. See kehtib eriti NK kummide kohta. Sünteetiliste kummide (SC) puhul täiendab vulkaniseerimisprotsessi polümerisatsioon: hapniku ja temperatuuri toimel moodustuvad molekulidevahelised süsiniksidemed, mis tugevdavad termostabiilset struktuuri, mis suurendab tugevust.

Vulkanisaadi termiline stabiilsus sõltub vulkaniseerimisprotsessi käigus tekkivate sidemete iseloomust. Tugevaimad ja seega ka kuumuskindlad sidemed -C-C-, polüsulfiidsideme madalaim tugevus -C-S-C.

Maailma tarbimise osas on NK 30%, ülejäänud on SC, millest on teada 250 liiki.

Kummid jagunevad üldotstarbelisteks ja eriotstarbelisteks kummikuteks.

Üldotstarbelised kummid.Üldotstarbeliste kummide rühma kuuluvad mittepolaarsete kummide vulkanisaadid - NK, SKB, SKS, SKI.

NK - looduslik kumm on isopreeni polümeer (C5H8) P. See lahustub rasv- ja aromaatsetes lahustites (bensiin, benseen, kloroform, süsinikdisulfiid jne), moodustades viskoosseid lahuseid, mida kasutatakse liimainetena. Kuumutamisel üle 80-100 ° C muutub kumm plastiliseks ja 200 ° C juures hakkab lagunema. Temperatuuril -70°C muutub NC rabedaks. Tavaliselt on NC amorfne. Pikaajalisel säilitamisel on aga võimalik kristalliseerumine. Kristalliline faas tekib ka kummi venitamisel, mis suurendab oluliselt selle tugevust. Kummi saamiseks vulkaniseeritakse NK väävliga. NK-l põhinevad kummid eristuvad kõrge elastsuse, tugevuse, vee- ja gaasi mitteläbilaskvuse ning kõrgete elektriisolatsiooniomaduste poolest: ρ V\u003d 3 * * 10 14 - 23 * 10 18 oomi * cm; ε =2,5.

SKB - sünteetiline butadieenkummi(divinüül) saadakse CB meetodil. Lebedev. Polübutadieeni valem (C4H6) P. Tegemist on mittekristalluva kummiga ja väikese tõmbetugevusega, mistõttu on vaja selle alusel kummile lisada tugevdavaid täiteaineid. Butadieenkummi külmakindlus on madal (-40 kuni -45 °). See paisub samades lahustites nagu NK. Stereoregulaarne divinüülkummist SKD on oma peamiste tehniliste omaduste poolest lähedane NK-le. Divinüülkummid vulkaniseeritakse väävliga sarnaselt looduslikule kautšukile.

SCS - stüreen-butadieenkumm saadakse butadieeni (C 4 H 6) ja stüreeni (CH \u003d CH - C 6 H 5) ühisel polümerisatsioonil. See on kõige levinum üldotstarbeline kumm.

Sõltuvalt stüreeni protsendist toodetakse kummi mitmes klassis: SKS-10, SKS-30, SKS-50. Kummi omadused sõltuvad stüreeniühikute sisaldusest. Seega, mida rohkem stüreeni, seda suurem on tugevus, kuid madalam on külmakindlus. Kõige tavalisemast kummist SKS-30 saadakse hea vananemiskindlusega ja korduvate deformatsioonide korral hea jõudlusega kummid. Gaasi mitteläbilaskvuse ja dielektriliste omaduste poolest on need samaväärsed NK baasil valmistatud kummidega. Kummist SKS-10 saab kasutada madalatel temperatuuridel (-74 kuni -77°C). Sobivate täiteainete valikuga on võimalik saada suure mehaanilise tugevusega kumme.

SUUSATA - sünteetiline kummi isopreen- isopreeni polümerisatsiooniprodukt (C 5 H 8). SKI hankimine sai võimalikuks seoses uut tüüpi katalüsaatorite kasutamisega. Struktuuri, keemiliste ja füüsikalis-mehaaniliste omaduste poolest on SKI lähedane looduslikule kautšukile. Tööstus toodab kummisid SKI-3 ja SKI-3P, mis on omadustelt NK-le kõige lähemal; kummist SKI-3P, mis on ette nähtud elektriisolatsioonikummide tootmiseks, SKI-ZV - vaakumtehnoloogia jaoks.

Üldotstarbelised kummid võivad töötada vees, õhus, hapete ja leeliste nõrkades lahustes. Töötemperatuuri vahemik on -35 kuni 130°C. Nendest kummidest valmistatakse rehve, linte, varrukaid, konveierilinde, kaabliisolatsiooni ja erinevaid tehnilisi tooteid.

Spetsiaalsed kummid jagunevad mitmeks tüübiks: õli- ja bensiinikindel, kuumakindel, valgus- ja osoonikindel, kulumiskindel, elektriline, hüdraulikavedelikele vastupidav.

Õli- ja bensiinikindlad kummid toodetakse kloropreen (nairit), SKN ja tiolok kummide baasil.

Nairit on kodumaine kloropreenkumm.

Vulkaniseerimist saab läbi viia kuumtöötlemise teel isegi ilma väävlita, kuna temperatuuri mõjul läheb kumm termostabiilsesse olekusse. Nairiidi baasil valmistatud kummidel on kõrge elastsus, vibratsioonikindlus, osoonikindlus, vastupidavus kütusele ja õlidele ning hea vastupidavus termilisele vananemisele. Temperatuurikindluse ja külmakindluse (-35 kuni -40 ° C) osas on need madalamad kui NK ja muud SC. Polaarsel nairiidil põhineva kummi elektriisolatsiooniomadused on madalamad kui mittepolaarsetel kummidel põhineval kummil.

Sõltuvalt koostisest toodetakse kummi järgmistes klassides: SKN-18, SKN-26, SKN-40. CN-rühma olemasolu kummimolekulides annab sellele polaarsed omadused. Mida suurem on kummi polaarsus, seda kõrgemad on selle mehaanilised ja keemilised omadused ning madalam on külmakindlus. Vulkaniseerige SKN väävliga. SKN-il põhinevatel kummidel on kõrge tugevus (σ sisse\u003d 35 MPA), taluvad hästi hõõrdumist, kuid on elastsemad kui NK-põhised kummid, ületavad neid vananemiskindluse ning lahjendatud hapete ja leeliste toime poolest. Kummid võivad töötada bensiini, kütuse, õlide keskkonnas temperatuurivahemikus -30 kuni 130°C. SKN-il põhinevaid kumme kasutatakse lintide, konveierilintide, hülsside, õli- ja bensiinikindlate kummidetailide tootmiseks.

Kuumuskindlad kummid toodetakse SKT kummi baasil.

SKT - kuumuskindel sünteetiline kumm on räniorgaaniline ühend keemilise valemiga:

…-Si(CH3)2O-Si(CH3)2-…

Kummi vulkaniseeritakse peroksiididega ja see nõuab tugevdavate täiteainete lisamist. Tugeva siloksaani sideme olemasolu peamises molekulaarahelas annab kummile kõrge kuumakindluse. Sest SQT on nõrgalt polaarne ja sellel on head dielektrilised omadused. SKT töötemperatuuri vahemik on -60 kuni 250°C. Räniorgaanilistele ühenditele omane madal adhesioon muudab SKT veekindlaks ja hüdrofoobseks. See paisub lahustites ja õlides, sellel on madal mehaaniline tugevus, kõrge gaasi mitteläbilaskvus ja see on halvasti vastupidav hõõrdumisele. Kui metüülrühm asendatakse teiste radikaalidega, saadakse teist tüüpi siloksaankummi. Vinüülrühma kumm (VCR) on vastupidav kuumusele vananemisele ja madalama kokkusurumisvoolavusega, töötemperatuur -55 kuni 300°C.

Külmakindlad kummid põhinevad madala klaasistumistemperatuuriga kummidel. SKS-10 ja SKD baasil valmistatud kummid võivad töötada temperatuuridel kuni -60°C; NK, SKV, SKS-30, SKN-kuni -50°С, SKT-alla -75°С.

Kulumiskindlad kummid toodetakse SKU polüuretaankummide baasil.

Polüuretaankummid neil on kõrge tugevus, elastsus, kulumiskindlus, õli- ja bensiinikindlus. Kummi struktuuris ei ole küllastumata sidemeid, mistõttu on see hapniku- ja osoonikindel. Sellel põhinevate kummide töötemperatuurid on vahemikus -30 kuni 130°C. Komplekssete polümeeride baasil toodetakse kumme SKU-7, SKU-8, SKU-50; polüeetrite baasil - SKU-PF, SKU-PFL. Viimaseid iseloomustab kõrge külmakindlus ja hüdrolüütiline vastupidavus. Uretaankummid on kiirguskindlad. SKU baasil valmistatud kumme kasutatakse autorehvide, konveierilintide, torude vooderdamiseks ja abrasiivsete materjalide transportimiseks mõeldud rennideks, jalanõudeks jne.

Elektrikummide hulka kuuluvad elektrit isoleerivad ja elektrit juhtivad kummid. elektriisolatsioonikumm, kasutatakse juhtmete ja kaablite juhtiva südamiku isoleerimiseks, spetsiaalsete kinnaste ja jalanõude jaoks, on valmistatud ainult mittepolaarsete kummide NK, SKB, SKS, SKT ja butüülkummi baasil.

Varjestatud kaablite juhtivad kummid saadakse NK, SKN kummidest, eriti polaarkummi SKN-26 jaoks, mille koostisesse on lisatud tahma ja grafiiti

Hüdraulikavedelikele vastupidavat kummi kasutatakse mobiilsete ja statsionaarsete hüdrosüsteemide, voolikute, membraanide, pumpade tihendamiseks; õlis töötamiseks kasutatakse SKN-kummil põhinevat kummi, mille paisumine vedelikus ei ületa 1-4%. Räniorgaaniliste vedelike jaoks kasutatakse mittepolaarseid kumme, mis põhinevad kummidel NK, SKMS-10 jne.

15.2. Töötegurite mõju kummi omadustele.

Töötamise ajal puutuvad kummitooted kokku erinevat tüüpi vananemine (valgus, osoon, termiline, kiirgus, vaakum), mis vähendab nende jõudlust; vara muutused võivad olla pöördumatud. Kummi vastupidavus vananemise ajal sõltub kummi küllastamatuse astmest, makromolekulide painduvusest, ahela keemiliste sidemete tugevusest, orienteerumis- ja kristalliseerumisvõimest. Omaduste muutust hinnatakse tugevuse ja elastsuse karakteristikute muutumise järgi; kummi taastatavuse, rebenemiskindluse kohta.

Atmosfääritingimuste mõjul lõhestab osoon pingestatud kummid küllastumata kummidest; vastupidav osooni vananemisele küllastunud kummidele. Valgus põhjustab kummide fotooksüdatsiooni, mis sõltub kaksiksidemete olemasolust kummides. Fotooksüdatsiooni kiiruse kahanevas järjekorras saab kummid järjestada järjestikku: NK, SKB>SK>BK. Valguskindlad kummid firmadelt SKF ja SKT. Fotoprotsess kiireneb temperatuuri tõustes. Kummi vananemise kiirus pingelises olekus on suurem kui vabas olekus. Osoonikindluse suurenemine saavutatakse sobivate koostisosade lisamisega ja kaitsekile pealekandmisega.

Kummitoodete kasutusiga või säilivus määratakse jääksurve deformatsiooni muutusega ε ost, mis on lubatud kuni 80% tihendusmaterjalide puhul, ja pingete lõdvestumise 0,2.

Küsimused lõigu kordamiseks.

1. Nimetage koostis ja klassifitseerige kumm.

2. Millal kasutatakse spetsiaalseid kumme?

1. Materjaliteadus: õpik ülikoolidele / B.N. Arzamasov, V.I. Makarova, G.K. Mukhin ja teised.Kindrali alluvuses. toim. B.N. Arzamasova – 3. väljaanne, muudetud. ja täiendav - M .: MSTU kirjastus im. N.E. Bauman, 2001 - 648s.

2. Lakhtin Yu.M., Leontieva V.P. Materjaliteadus: kõrgtehnoloogia õpik õppeasutused. 3. väljaanne, muudetud. ja täiendav - M .: Mashinostroenie, 1990. - 538s.

3. Drits M.E., Moskalev M.A. Konstruktsioonimaterjalide tehnoloogia ja materjaliteadus: Proc. ülikoolide jaoks. - M .: Kõrgem. kool, 1990.– 447s

4. Khudokormova R.N., Panteleenko F.I. Materjaliteadus: Lab. Töötuba: Proc. käsiraamat ülikoolidele / Toim. L.S. Ljahhovitš. - Mn.: Kõrgem. kool, 1998. - 224lk.

5. Teraste ja sulamite teehöövel. Ed. A.S. Zubtšenko. - M.: Mashinostroenie., 2004. - 784 lk.

Kummid on kummil põhinevad elastsed mitmekomponentsed materjalid. Kummide elastsus, s.o. võime teha väga suuri (500 - 800%) pöörduvaid deformatsioone on nende kõige väärtuslikum omadus. Kummidel on väga madal elastsusmoodul (E = 1...10 MPa) ja need deformeeruvad kergesti suhteliselt väikeste pingete mõjul; nende Poissoni koefitsient on 0,5 lähedal. Kummidele on iseloomulik σ Β = 10 ... 60 MPa ja väga suur suhteline pikenemine proovikeha rebenemise hetkel - kuni 900 - 1000%. Kummi praod levivad aeglaselt; rebenemiskindlus (GOST 262-93) varieerub vahemikus 20 kuni 150 kN/m.

Pärast rebenemist oli proovi suhteline jääkvenivus 20–30%, s.o. vähem kui 5% maksimaalsest pikenemisest enne purunemist. See püsipikenemine on peamiselt ristsidemete katkemisest ja makromolekulide libisemisest tingitud pöördumatu deformatsioon, mida väiksem on püsipikenemine, seda kvaliteetsem on kumm.

Kummitooted kogevad töö ajal pingeid, mis on palju väiksemad kui ajutine takistus. Koormuse all muundatakse osa tootele antavast mehaanilisest energiast soojuseks. Hüstereesikaod tekivad ühe laadimistsükli jooksul. Erilise tähtsuse omandavad need korduva tsüklilise koormuse korral (joonis 20.1).

Riis. 20.1. Kummi pinge sõltuvus tõmbejõust

Massiivsetes toodetes tõuseb kummi temperatuur 100 °C või rohkem. Kummi hüstereesi kuumutamisega kaasneb selle tugevuse vähenemine ja oksüdatiivse vananemise suurenemine. Selle tulemusena väheneb toodete kasutusiga ja mõnel juhul on võimalik nende hävitamine. Hüstereesikaod tagasid kummi kasutamise amortisaatorite peamise materjalina. Vibratsiooni, löökide või löökide energia neeldub lööke neelavate seadmete kummielementide deformeerumisel.

Kummid on valmistatud looduslike ja sünteetiliste kummide baasil, mille klaasistumistemperatuur on alla 0°C. Kummi kummiks muutmise põhioperatsioon on vulkaniseerimine, kui termoplastilise kummi lineaarsed molekulid on omavahel ühendatud ristkeemiliste sidemetega. Kummi molekulaarstruktuur on kolmemõõtmeline võrk, mis on ristsidemete väikese tiheduse tõttu võimeline väga elastseks deformatsiooniks. Kummiga võrreldes on kumm tugevam, ei kaldu koormuse all pöördumatule deformatsioonile ega lahustu, vaid ainult paisub neis lahustites, milles kumm lahustub.

Üldotstarbeliste kummide puhul on töötemperatuuri vahemik -50 ... + 150 °С. Kuumutamisel üle 150 ° C kukub kumm kiiresti kokku ja alla -50 ° C jahutamisel kaotab see elastsuse. Madalamate ja kõrgemate temperatuuride jaoks on välja töötatud spetsiaalsed kummid - vastavalt külma- ja kuumakindlad.

Olenevalt lähimate aatomirühmade paiknemisest kaksiksidemete suhtes on võimalikud mitmesugused kummimolekulide konfiguratsioonid (joonis 20.2).

Riis. 20.2. Kummi molekulide konfiguratsioonid:

a-1,4-trans; b-1,4-cis

Sama keemilise koostisega kummiisomeerid erinevad painduvuse poolest, s.t. võimalike konformatsioonide arvu poolest ületavad mõned isomeerid oluliselt teisi. Näiteks looduslik kautšuk (1,4-cis) erineb gutapertšast (1,4-trans) suurenenud elastsuse poolest.

Peamise kaksiksidemete komplekti säilimine kummi massimolekulaarses võrgus on selle kiire vananemise põhjus. Osoon on eriti hävitav, vananemist kiirendab kuumutamine ning oksüdeerivate ainete ja mehaaniliste pingete samaaegne toime. Vananemise tulemusena kaetakse pinnalt tulnud kumm pragude võrgustikuga. Täpsemalt, vahelduva laadimistsükli korral läbib kumm samaaegselt oksüdatsiooni ja mehaanilise rikke. Sidemete katkemine kummimolekulides ja molekulide fragmentide rekombinatsioon vähendab kummi elastsust ja sellega kaasneb pidev selle pinnakihtide lõhenemine.

Sõltuvalt vananemiskindlusest jagatakse kummid kolme rühma: püsivad (ei sisalda kaksiksidemeid); mõõdukalt vastupidav ja ebastabiilne. Vastupidavad on etüleenpropüleenil, räniorgaanilisel ja fluoroelastomeeridel põhinevad kummid, aga ka horsulfaaditud polüetüleen. Nad ei ole osooni suhtes tundlikud ei õhu tasakaalukontsentratsiooni korral (2–4) · 10–6%, ega ka siis, kui see kontsentratsioon suureneb 0,1–1,0%. Vananemise mõju muutub neis märgatavaks alles aastate pärast.

Mõõdukalt vastupidavad kummid põhinevad kloropreen- ja butüülkummidel ning tiokoolidel. Nendes materjalides hakkavad pärast mitmekuulist kokkupuudet tekkima praod.

Ebastabiilsed kummid on üldotstarbelised, mida toodetakse massiliselt. Need on looduslik kautšuk ja isopreenil, butadieen-stüreenil, butadieen-nitriilil ja mitmel muul kummil põhinevad kummid. Nendes tekivad pärast lühikest venitamist, painutamist või väänamist praod. Osooni kontsentratsiooni tõstmine õhus 10–2–10–4%-ni viib nende materjalide pinna pragunemiseni 20–25 °C juures juba pärast 1-tunnist kokkupuudet. Pinnapraod aitavad kaasa edasisele hävimisele ja vähendavad kummi kulumiskindlust.

Tänu oma painduvusele mehaanilise pinge all on kummid vastupidavad paljudele abrasiivsetele kulumistele. Samas kuluvad need "rullides" ära. Hõõrdumise käigus kummi mikrokaredused deformeeruvad, rulluvad kokku ja irduvad pinnast. Kummi kulumiskiirus suureneb järsult, kui seda kuumutatakse üle 150 °C. Kulumine tekib tangentsiaalsete pingete toimel, mis lõhestavad pinnakihti ja mida intensiivsem, seda suurem on hõõrdetegur. Vananemisest tingitud mikropraod suurendavad kulumist.

Polümeermaterjalina iseloomustab kummi gaasi- ja veekindlus, keemiline vastupidavus (välja arvatud tugevad oksüdeerivad ained). Kumm imab kergelt vett (looduslik kumm - kuni 2% H 2 O). Erakordselt oluline on kummi vastupidavus õlile ja mootorikütusele. Üldotstarbelised kummid, sealhulgas looduslik kautšuk, ei ole nendele ainetele vastupidavad, paisuvad neis ja kaotavad kiiresti tugevuse. Õlikindlad on spetsiaalsed kummid - nitriilbutadieen, polüuretaan, polüsulfiid, kloropreen, samuti fluorokummi baasil valmistatud kummid. Butüülkummi baasil põhinev kumm on gaasi mitteläbilaskvuse poolest teistest parem, selle peamiseks kasutusalaks on autorehvide torud.

Töötemperatuuri vahemikus muutuvad kummide mehaanilised omadused: kummide elastsus väheneb t CT lähenemisel ja temperatuuridel üle 100 °C termilise hävimise ja vananemise tõttu. Lühiajalise kuumutamisega 120 ° C-ni (vananemise välistamiseks) väheneb eranditult kõigi kummide tugevus poole võrra. Kuumuskindlad kummid põhinevad etüleen-propüleenil, räniorgaanilistel ja fluoroelastomeeridel (tavaliste kummide puhul kuni 300–400 °C 150 °C asemel). Kumm on dielektrik.

Kummi omadused varieeruvad sõltuvalt komponentide valikust, nendevahelisest suhtest ja vulkaniseerimistingimustest. Kummi koostis sisaldab: kummi, 8-30% plastifikaatorit toorkummi valmistamiseks vormimiseks, täiteainet peene pulbri kujul, vulkanisaatorit kummimolekulide ühendamiseks ristsidemetega, antioksüdanti

Täiteained jagunevad aktiivseteks (tahm, ränioksiid) ja inertseks (kriit, talk jne). Spetsiaalselt valmistatud peendispersse pulbri kujul olevad aktiivsed täiteained interakteeruvad kummimolekulidega ja suurendavad kummi tugevust. Inertsed täiteained vähendavad kummi maksumust, suurendamata selle tugevust. Regeneraat (8 - 30%) sisestatakse toorkummi - peeneks jahvatatud jäätmetesse ja vanadesse kummitoodetesse, mis vähendab ka selle maksumust. Mida suurem on aktiivse täiteaine ja vulkanisaatori sisaldus, seda suurem on tugevus, elastsusmoodul ja hüstereesikadu. Mida suurem on plastifikaatori sisaldus, seda nõrgem on molekulidevaheline interaktsioon, seda väiksem on tugevus ja väiksem hüstereesikadu.

Kummitoodete valmistamise tehnoloogia hõlmab kummi plastifitseerimist koos plastifikaatoritega, komponentide segamist ja toorkummi saamist, toodete vormimist, kokkupanemist ja vulkaniseerimist. Plastifikatsioon on toorkummi korduv deformatsioon. Plastifikatsiooni tulemusena segu kuumutatakse, keskmine molekulmass väheneb mehaanilise hävitamise tõttu poole võrra ning saadakse elastne viskoosne materjal, mida on lihtne teiste komponentidega segada ja seejärel toorkummist toote moodustada. Vulkaniseerimine toimub 140–180 ° C juures vormides või autoklaavides. Kokkupuude tehakse võimalikult lühikeseks, et vähendada kummi termilist hävimist (selleks kasutatakse vulkaniseerimiskiirendeid). Vulkaniseeriv aine on tavaliselt väävel, seda lisatakse koguses 5 - 6%, säilitades samal ajal kummi elastsuse. Väävli kontsentratsioonil 30–50% on ristsidemete sagedus nii suur, et elastsus kaob täielikult; pärast vulkaniseerimist saadud kõva materjali nimetatakse eboniidiks.

Kummid on kergesti kombineeritavad teiste ainetega - stüreen, akrüülnitriil, isobutüleen. Üldotstarbeliste kummide puhul on elastseks komponendiks tavaliselt kopolümeer, näiteks stüreenbutadieenkumm. Stüreeni või nitrooli ühikute sisalduse suurenemisega kummimolekulides väheneb kummi külmakindlus. Tugevuse suurendamiseks kasutatakse kummitoodetes sageli kiududest ja kangastest tugevduselemente.

Kummitoodete valik on erakordselt lai. Masinaehituses on esmatähtsad sõidukite rehvid, amortisaatorid, veorihmad, varrukad, erinevad tihendid ja mansetid ning liugelaagrid. Kummi kasutatakse stantsimaterjalina lehtmetalli stantsimisel. Kummitoodete tootmiseks kasutatakse üld- ja spetsiaalseid kumme. Esimesed hõlmavad looduslikku kautšuki ja isopreenkummi, mis on sellega peaaegu identsete omadustega, butadieen-stüreenkummi, mis on kulumiskindluse poolest parem looduslikust kautšukist.

Erikummide hulka kuuluvad: a) külmakindlad kummid, mis säilitavad elastsuse kuni -70 ... -100 ° C; need on räniorgaanilised kummid ja spetsiaalsete plastifikaatoritega kummid, näiteks nitriilbutadieen, mis on plastifitseeritud sebatsaatidega; b) kuumakindlad kummid - etüleenpropüleen (kuni 200 - 300 ° C), fluorkumm (kuni 300 ° C), räniorgaaniline (kuni 250 ° C); c) kloropreenil, nitriilbutadieenil, fluoroelastomeeridel põhinevad õlikindlad kummid, samuti polüsulfiid- (tiokoolid) ja polüuretaankummid; d) kiirguskindlad kummid, mis on γ-kiirguse neelamiseks täidetud plii- või baariumiühenditega.

Kummi ainulaadsete omaduste erakordne väärtus tingis vajaduse selle omadusi standardmeetodite abil igakülgselt testida. Lisaks tõmbe- ja rebenemiskatsetele hinnatakse külmakindlust, vastupidavust termilisele vananemisele, vastupidavust vedelale keskkonnale ja muid kummi omadusi.