Состояние и перспективы производства битумов в россии. Продукция завода, реализуемая компанией "ТрансСервис"

Со сборной тарелки первой секции ЛВГ поступает на прием насоса Н-9. Часть его подается под аккумулятор на распределительное устройство в третьей секции, другая часть прокачивается через холодильник Х-3, где охлаждается до 600С. Необходимое количество холодного ЛВГ подается через распределитель верхнего циркуляционного орошения наверх регулярной насадки в первой секции, балансовая часть выводится с установки.

Тяжелый вакуумный газойль из аккумулятора колонны К-4 поступает на прием насоса Н-7 и направляется на смешение с тяжелым вакуумным газойлем колонны К-1, и далее через холодильник Х-1 выводится с установки.

Гудрон снизу колонны забирается насосом Н-8 и подается на окисление.

Принципиальная технологическая схема окисления

Пуск .

Сырье температурой не выше 260 °С из блока вакуумирования непрерывно забирается насосом Н-8 и подается в окислительную колонну через боковой штуцер. После достижения уровня в колонне 1/3 рабочего уровня в нее через ресивер подается воздух с давлением не менее 3-4 кг/см² воздух в количестве 1/3 от оптимального количества.

Количество подаваемого воздуха в первые 15 минут не должно быть более 100 нм³/час.

Затем по мере заполнения колонны расход воздуха увеличивается до 400 нм³/час. Изменение количества подаваемого воздуха производится изменением автоматического задания в программе управления.

Окисление сырья продолжается до достижения редуктором температуры размягчения по КиШ в пределах нужного параметра. После этого перевести процесс окисления в режим эксплуатации.

Режим эксплуатации .

Сырье по патрубку поступает во встроенный ГЖКВА (газо-жидкостной кавитационно-вихревой аппарат) колонны К-6 (Рисунок 4), который состоит из двух функциональных камер.

В первой камере смешения происходит взаимодействие закрученного газового потока с образованием газожидкостной смеси. Во второй камере происходит образование мелкодисперсной фазы - пенной.

В пенной камере происходит образование мелкодисперсной пены за счет контакта потока воздуха и пузырьков жидкой фазы скоростной газожидкостной струи. Образовавшаяся мелкодисперсная пена поступает в камеру «пеногаситель». Из пеногасителя газожидкостная смесь восходящим потоком по всей высоте колонны К-6 поступает в зону сепарации колонны.

При движении газожидкостной смеси вверх проходит дополнительная реакция окисления с дальнейшим контактом жидкостной фазы и кислородом воздуха.

Необходимый для процесса окисления воздух забирается из атмосферы компрессорами через фильтры и подается в колонну К-6 через ресивер воздуха. Расход воздуха во встроенный ГЖКВА регулируется прибором FRC.

Температура окисления регистрируется прибором TJRSAH.

По максимальной температуре окисления сырья в колонне К-6 260 °С имеется сигнализация, по максимальной температуре окисления 275 °С блокировка по отсеку воздуха, подаваемого на окисление отсечными клапанами.

Окисленный продукт (битум) с температурой не выше 260 °С сбоку колонны К-6 откачивается насосом Н-10 через погружной холодильник Т-7 в кубы готовой продукции Р-1-3.

Рисунок 4.

Для достижения показателей соответствующих нормам требований откачка производится с верхнего или с нижнего уровня. Нижний патрубок колонны предусмотрен для полной разгрузки колонны. Из кубов Р-1-3 готовый продукт наливается по сливному коллектору в автоцистерны или ж.д.

При не достижении показателей качества битума установка переключается на работу с рециркулятом в режим периодического действия. Задвижка на линии подачи сырья закрывается, также закрывается линия откачки битума в кубы готовой продукции. Задвижка на линии рецикла открывается.

Во избежание вскипания готового продукта перед наливом его в цистерны добавляют антипенную присадку ПМС 200А.

Уровень битума в кубах для готовой продукции Р-1-3 измеряется и по максимальному уровню имеется сигнализация.

Температура окисленного битума на выходе из Р-1-3 регистрируется соответственно. По минимальной температуре окисленного битума на выходе из Р- 1-3 имеется сигнализация (130 0 С).

Уровень продукта в окислительной колонне К-6 регулируется прибором, клапан которого установлен на линии откачки продукта с низы колонны К-6 в кубы Р-1÷3. По максимальному уровню в К-6 (85%) и по минимальному уровню (55%) имеется сигнализация, по минимальному уровню (51%) имеется блокировка отсечки воздуха, подаваемого на окисление сырья в колонну К-6.

Давление в окислительной колонне К-6 регулируется прибором, клапан которого находится на линии выхода газов окисления из колонны К-6 в С-2, и должно быть не выше 0,6 кгс/см 2 (изб.).

Газы окисления, пары отгона сверху из колонны К-6 поступают в сепаратор С-2, который служит для разделения газов окисления от сконденсировавшихся паров воды и углеродов.

Газы окисления, отработанный воздух и не сконденсировавшаяся часть отгона отводятся сверху из С-2 через огнепреградитель в печь дожига газов окисления.

Температура в камере сгорания печи регулируется прибором, клапаны которого находятся на линии подачи топливного газа и жидкого топлива к форсункам печей. По максимальной температуре в камере дожига печи 1100 0 С имеется сигнализация.

Температура дымовых газов на выходе из печи измеряется прибором и не должна превышать 1000 0 С.

Сконденсировавшаяся часть паров отгона (черный соляр) собирается в нижней части сепаратора С-2. Черный соляр периодически откачивается через погружной холодильник Т-7 в мазутопровод.

Для поддержания необходимой температуры (120-230 °С) в кубах для готовой продукции Р-1÷3 имеется электрический или паровой подогрев.

Температура в кубах для готовой продукции Р-1÷3 регистрируется соответственно вверху и внизу.

При отсутствии места в кубах готовой продукции Р-1÷3 битум откачивается в мазутопровод или парк насосной.

Недостаточное производство нефтяных битумов в России - следствие целого ряда объективных и субъективных причин. К объективным причинам относится сезонность потребления, и следовательно производства, дорожных марок битумов, а также резко возросшая в последние 10-15 лет степень "парафинистости" (повышенное содержание парафиновых углеводородов нормального строения) нефтей. Последнее обстоятельство не позволяет обеспечить весь необходимый комплекс эксплуатационных свойств дорожных битумов без использования современных технологий.

Вместе с тем необходимо отметить, что мировой опыт подсказывает вполне конкретные пути решения этих проблем. Так, влияние сезонности потребления дорожных битумов во многих случаях можно демпфировать производством битумных материалов, имеющих определенную всесезонность применения или длительный срок хранения (например, битумные эмульсии или полимерно-битумные материалы). Зависимость же качества дорожных битумов от качества сырья в большинстве стран Европы устранена целевым применением специальных тяжелых, смолистых нефтей. К сожалению, в России это затруднено как из-за существующего централизованного трубопроводного снабжения сырьем большинства крупных НПЗ, так и отсутствия на них технологических возможностей раздельной переработки двух и более типов нефтей.

Важнейшая же из субъективных причин - неадекватная система ценообразования, при которой отпускная цена битума составляет лишь 60-70% от стоимости исходной нефти. При этом технологическая схема производства нефтяного битума включает, как известно, минимум пять сложнейших процессов, требующих соответствующих материальных, эксплуатационных, энергетических и прочих затрат. Такая "рентабельность" битумного производства на большинстве предприятий России (см. таблицу) возникает вследствие:

Низкой загруженности существующих производственных мощностей (менее 40% при среднемировом уровне 90-96%);

Применения устаревших технологий и оборудования;

Несоответствия качества сырья;

Отсутствия современных систем налива и затаривания;

Низкой степени автоматизации управления всеми стадиями процесса.

Перечисленные выше причины объясняют не только низкую инвестиционную активность крупнейших российских нефтяных компаний по созданию современных битумных производств, но и практически парадоксальную ситуацию, при которой компаниям экономически выгодно не только не повышать качество производимых дорожных битумов, но и полностью прекратить их выпуск. При этом альтернативные технологические способы переработки и утилизации гудронов (производство смазочных масел или кокса, газификация, вовлечение в котельные топлива или в сырье крекинга и др.) на НПЗ имеют достаточно высокую степень экономической привлекательности. Усугубляет ситуацию развитие "дикого российского бизнеса", направленного на извлечение прибыли любым путем, даже за счет качества продукции, и непредсказуемость годовой и сезонной ценовой политики крупнейших российских нефтяных компаний. Это приводит как к нецивилизованному коммерческому хранению битумов и извлечению прибыли за счет практически удвоения цен на них в строительный сезон, так и к строительству малотоннажных региональных установок (вакуумный и битумный блоки) с неконтролируемым качеством сырья и продуктов. В любом случае говорить о долговечности дорожных покрытий на основе таких материалов не приходится.

Выход из создавшегося непростого положения - организация серьезной государственной поддержки как на всех стадиях базового ценообразования (примеры - страны ЕЭС, Кувейт и др.), так и в виде стимулирования производства высококачественных дорожных битумов и строительства частных автодорог.

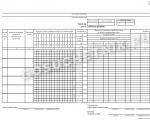

Таблица 9. Производство битумов в России по состоянию на 2006 г.

|

Предприятие |

Произведено битума |

|

|

тыс. тонн |

||

|

Киришнефтеоргсинтез |

||

|

Нижегороднефтеоргсинтез |

||

|

Рязанская НПК |

||

|

Ярославнефтеоргсинтез |

||

|

Московский НПЗ |

||

|

Омский НПЗ |

||

|

Ачинский НПЗ |

||

|

Новокуйбышевский НПЗ |

||

|

Сызранский НПЗ |

||

|

Орскнефтеоргсинтез |

||

|

Саратовский НПЗ |

||

|

Волгограднефтепереработка |

||

|

Пермнефтеоргсинтез |

||

|

Ангарская НХК |

||

|

Уфанефтехим |

||

|

Ново-Уфимский НПЗ |

||

|

Хабаровский НПЗ |

||

|

КраснодарЭконефть |

||

|

Ухтанефтепереработка |

||

По оценке специалистов дорожного хозяйства, в настоящее время до 25-28% дорожных битумов, используемых для приготовления асфальтобетонных смесей, являются некондиционными, т.е. не соответствуют требованиям ГОСТ 22245-90 по одному или нескольким показателям. Результаты обследований ряда асфальтобетонных заводов (АБЗ) в различных регионах страны подтвердили, что примерно в трех случаях из четырех причина брака - несоблюдение технологий транспортирования, перевалки и хранения битумов, использование битумов с непрогнозируемым химическим составом, а именно: с малотоннажных локальных установок; неопределяемого происхождения, после коммерческого хранения, перегретые при перевалке, загрязненные и подвергнутые пересортице при транспортировке и т.п. Таким образом, "вклад" основных крупных российских производителей дорожных битумов в общий объем битумного брака не превышает 25%. Тем не менее, это недопустимо высокий процент для такой высокотехнологичной отрасли, как нефтепереработка. К основным причинам производства некондиции на НПЗ относится использование устаревших (опять же, очевидно, в силу вышеупомянутых экономических предпосылок) технологий производства.

Современная технология должна обеспечивать стабильный выпуск товарных битумов из гудронов и других полупродуктов различного состава и качества, а также предоставлять возможность выпуска не только продукции, превосходящей по качеству требования общероссийского стандарта (например, по соответствующему стандарту организации), но и перспективных материалов. Это достигается за счет оснащения установок системами автоматизации всех технологических операций, поточными анализаторами качества, герметичными эстакадами налива и затаривания продукции. Товарные и сырьевые резервуарные парки современных битумных производств должны быть оборудованы системами обогрева и компаундирования. При проектировании и эксплуатации битумных производств экологические проблемы безусловно должны учитываться. Понятно, что создание такого современного битумного производства требует серьезных финансовых инвестиций.

Нестабильность качества перерабатываемого сырья (сначала товарной смеси нефтей, а затем и гудронов) и обеспечение при этом качества продукции и стабильности ее эксплуатационных свойств - основная проблема технологических окислительных битумных установок колонного типа, составляющих сейчас основу производства. Отрицательный "вклад" в нестабильность качества гудрона вносят и технологические особенности эксплуатации вакуумных колонн: эффективность контактных устройств, колебания температурного режима, глубины вакуума, расходов, количества "проваливаемого" циркуляционного орошения. Следовательно, в схему современного битумного производства должен быть включен специальный блок подготовки сырья для оптимизации фракционного и группового химического состава гудрона. Решения обеих поставленных задач во многом взаимосвязаны: утяжеление гудрона - это одновременно и способ снижения степени его парафинистости, а повышение степени его ароматизированности (например, компаундированием) позволяет одновременно регулировать и фракционный состав подготовленного гудрона.

Подготовка сырья - повышение содержания в нем смолистых соединений и одновременное снижение степени его "парафинистости".

К наиболее современным в этом плане относятся битумные производства в ОАО "Новокуйбышевский НПЗ", выпускающем битумы марки "Новобит" (рис. 1), в ОАО "Ярославнефтеоргсинтез", "Пермнефтеоргсинтез", "Нижегороднефтеоргсинтез".

Процесс производства окисленных битумов на большинстве российских НПЗ достаточно хорошо технологически отработан и не вызывает каких-либо серьезных проблем. В последние годы на некоторых НПЗ проведена модернизация и переобвязка действующих окислительных колонн с целью повышения степени использования кислорода воздуха при получении в основном высокоплавких битумов. К ним прежде всего следует отнести разработку схемы окисления мазутов (ОАО "Московский НПЗ"), создание колонн с внутренним или наружным разделением зон реакции и сепарации (ОАО "Рязанская НПК") и колонн с квенчинг-секцией. Такие решения позволяют повысить эффективность работы окислительной колонны за счет снижения нагрузок по воздуху и повышения температуры окисления в зоне реакции. Для этой же цели достаточно эффективно механическое перемешивание фаз в колоннах (ОАО "Ярославнефтеоргсинтез", "ТАИФ#НК"), применение газожидкостных кавитационно-вихревых или ультразвуковых диспергаторов (ОАО "Пермнефтеоргсинтез", "Новокуйбышевский НПЗ").

Вместе с тем имеются публикации о разработке специальных конструкций стационарных воздушных маточников, позволяющих сократить нагрузку по воздуху и существенно снизить содержание кислорода в отходящих газах окисления (ОАО Киришинефтеоргсинтез", "Московский НПЗ", "Новокуйбышевский НПЗ"). Таким образом, наличие блока подготовки сырья, позволяющего минимизировать влияние колебаний качества смеси товарных нефтей и режима предшествующих технологических установок на свойства окисленных битумов дорожных марок, и современного автоматизированного блока окисления - достаточная гарантия стабильного производства дорожных битумов, соответствующих ГОСТ 22245-90. Производство же дорожных битумов более высокого качества (так называемых "брендовых") должно базироваться на применении современного блока компаундирования продукции, имеющего в своем составе необходимые резервуарные мощности и оснащенного системами дозированного смешения, поточными анализаторами и др. При его наличии и применении необходимых полупродуктов и добавок можно значительно улучшить те или иные эксплуатационные характеристики дорожных битумных материалов.

Оценка экономических аспектов битумного производства в России заставляет специалистов-нефтепереработчиков рассматривать битум не только как товарный продукт, но и как полуфабрикат. Например, организация производства полимерно-битумных вяжущих (ПБВ) материалов и битумных эмульсий позволяет решить ряд важнейших проблем:

Повышение рентабельности битумного производства в целом;

Круглогодичная занятость персонала на производстве;

Стабильность обеспечения дорожной отрасли высококачественными битумными материалами.