ความถี่ของการทดสอบไฮดรอลิกของเครือข่ายทำความร้อน ทีทีเค. การทดสอบความแข็งแรงและความแน่นของโครงข่ายทำความร้อนภายนอก

จากบรรณาธิการ: จนถึงขณะนี้ผู้เชี่ยวชาญยังไม่สามารถมีมติเกี่ยวกับการทดสอบไฮดรอลิกของเครือข่ายทำความร้อนได้ คำถามนี้ยกขึ้นซ้ำ ๆ ในหน้านิตยสาร NT (โดยเฉพาะดู NT: ฉบับที่ 6, 2544; ฉบับที่ 8, 2550; ฉบับที่ 7, 2551) เพื่อพัฒนาหัวข้อนี้ เราขอเชิญคุณอ่านความคิดเห็นอื่นเกี่ยวกับปัญหานี้ในบทความด้านล่าง

การทดสอบไฮดรอลิกของเครือข่ายทำความร้อน - ถึงเวลาคิดแล้ว!

AI. Kapitanov วิศวกรเครื่องกลกิตติมศักดิ์ของรัสเซีย

หัวหน้าวิศวกรโครงการของ ReMoNa LLC, Kolomna, ภูมิภาคมอสโก

สาระสำคัญของวิธีการที่เสนอ

ในสภาวะของรัสเซีย (ด้วยการควบคุมระบบจ่ายความร้อนคุณภาพสูง) ในช่วงฤดูร้อนอุณหภูมิของน้ำในเครือข่ายทำความร้อนขึ้นอยู่กับอุณหภูมิอากาศภายนอกจะเปลี่ยนแปลงมากกว่า 40 ครั้งเช่น เครือข่ายความร้อนในฤดูหนาวจะมีลักษณะคล้ายเครื่องเป่าลมหีบเพลงบางครั้งแยกจากกันบางครั้งก็มารวมกัน

การขยายความยาวของท่อเครือข่ายการทำความร้อนแบบวนรอบในช่วงระยะเวลาการทำความร้อนอยู่ในช่วงตั้งแต่ 10 มม. ขึ้นไป ความเค้นที่สร้างขึ้นในกรณีนี้ไม่สามารถเปรียบเทียบได้กับการยืดและความเค้นในเครือข่ายการทำความร้อนในระหว่างการทดสอบความแข็งแรงและความหนาแน่นซึ่งตามกฎข้อ 6.2.13 การดำเนินการทางเทคนิคโรงไฟฟ้าพลังความร้อน" (อนุมัติโดยคำสั่งกระทรวงพลังงานของสหพันธรัฐรัสเซียลงวันที่ 24 มีนาคม 2546 ฉบับที่ 115) จะดำเนินการไม่เกินสองสัปดาห์หลังจากเสร็จสิ้น ฤดูร้อน.

วิศวกรพลังงานความร้อนดำเนินการตามขั้นตอนการทดสอบที่ระบุอย่างเป็นเรื่องเป็นราว ตรวจจับข้อบกพร่องในท่อ แก้ไขในฤดูร้อน และก่อนที่จะเริ่มฤดูร้อนจะรายงานต่อหน่วยงานทั้งหมดอย่างร่าเริงเกี่ยวกับความพร้อมของเครือข่ายทำความร้อนสำหรับฤดูหนาวที่จะมาถึง

แต่เมื่อเริ่มต้นฤดูร้อนครั้งถัดไป คืนนอนไม่หลับอีกครั้งรีบเร่งเพื่อกำจัดการรั่วไหลในเครือข่ายความร้อนอีกครั้งและอื่น ๆ อย่างไม่สิ้นสุด

ผู้เขียนบทความซึ่งเป็นหัวหน้าฝ่ายบริการพลังงานขององค์กรที่มีชื่อเสียงได้สัมผัสกับความสุขของชีวิตเหล่านี้และหมดแรงอย่างสมบูรณ์ได้รับคำสั่งให้ทำการทดสอบอุณหภูมิแบบวงจรของเครือข่ายความร้อนเมื่อสิ้นสุดฤดูร้อนในที่อื่น ๆ เพื่อจำลองพฤติกรรมในช่วงฤดูร้อนที่กำลังจะมาถึง

จากผลการทดสอบ แทนที่จะเป็นการรั่วไหลแบบเดิม 3-4 ครั้ง กลับพบว่ามีการรั่วไหล 34 ครั้ง

ในช่วงฤดูร้อนที่ไม่มีสถานการณ์ฉุกเฉิน การรั่วไหลเหล่านี้ได้รับการแก้ไขตามที่วางแผนไว้ และโดยมากแล้ว ฤดูหนาวที่จะมาถึงก็รอดมาได้โดยไม่หยุดชะงักในการจ่ายความร้อนให้กับผู้บริโภคแม้แต่น้อย นอกจากนี้ ยังมีการฝึกฝนประสบการณ์ที่ได้รับเป็นประจำทุกปี

ข้อสรุป

ถึงเวลาที่จะเลิกประจบสอพลอตัวเองด้วยความคิด:“ เมื่อสิ้นสุดฤดูร้อนฉันทำการทดสอบเครือข่ายทำความร้อนแบบไฮดรอลิก ในช่วงฤดูร้อน ฉันแก้ไขรอยรั่วที่ระบุได้ 3-4 รายการ และทุกอย่างจะเรียบร้อยดีสำหรับฉันในฤดูร้อนที่กำลังจะมาถึง” นี่มันเป็นการหลอกลวงตัวเองชัดๆ!

จำเป็น:

1. เมื่อสิ้นสุดฤดูร้อน ให้เตรียมและระหว่างกะทำงานอย่างน้อยหนึ่งกะอย่างรวดเร็ว (30-40 °C) 5-6 ครั้งที่แรงดันใช้งานและการไหลเวียนของน้ำ เพื่อเพิ่มและลดอุณหภูมิของน้ำในเครือข่ายทำความร้อน .

2. แม้จะมีการรั่วไหล ให้ชาร์จเครือข่ายทำความร้อนใหม่โดยฉุกเฉิน เปิดและปิดเครื่อง หม้อต้มน้ำร้อน(เครื่องทำน้ำร้อนไอน้ำ) จนกว่าแรงดันตกในเครือข่ายทำความร้อนจะคงที่ (ซึ่งจะบ่งบอกว่าไม่มีการรั่วไหลใหม่)

3. ในเวลาเดียวกัน ให้เลี่ยงเครือข่ายทำความร้อนและบันทึกการรั่วไหล

การดำเนินการตามเหตุการณ์ที่ดูเหมือนไม่มีนัยสำคัญนี้จะช่วยให้:

■ จัดให้ ช่วงฤดูหนาวการจัดหาความร้อนอย่างต่อเนื่องให้กับผู้บริโภค

■ ป้องกันการสูญเสียพลังงานความร้อนที่ไม่ก่อผล

■ ปรับปรุงบรรยากาศทางสังคมในทีมงานที่ให้บริการโรงงานหม้อไอน้ำและเครือข่ายเครื่องทำความร้อน

การทดสอบการสูญเสียความร้อนเพื่อตรวจสอบการสูญเสียความร้อนที่แท้จริงของท่อความร้อน ขึ้นอยู่กับประเภทของโครงสร้างฉนวนของอาคาร อายุการใช้งาน สภาพ และสภาพการทำงาน

การทดสอบการสูญเสียทางไฮดรอลิกเพื่อให้ได้ลักษณะทางไฮดรอลิกของท่อ

ทดสอบศักย์ไฟฟ้ารั่วไหล (การวัดทางไฟฟ้าเพื่อตรวจสอบความลุกลามของการกัดกร่อนของดินและผลกระทบที่เป็นอันตรายของกระแสรั่วไหลบนท่อของเครือข่ายทำความร้อนใต้ดิน)

การทดสอบทุกประเภทจะต้องดำเนินการแยกกัน ไม่อนุญาตให้รวมการทดสอบสองประเภทเข้าด้วยกันในเวลาที่กำหนด

6.83. ในการทำการทดสอบแต่ละครั้ง จะมีการจัดทีมพิเศษขึ้น นำโดยผู้จัดการการทดสอบ ซึ่งได้รับการแต่งตั้งจากหัวหน้าวิศวกร

ขึ้นอยู่กับดุลยพินิจของฝ่ายบริหารขององค์กร องค์กรเฉพาะทางที่มีใบอนุญาตที่เหมาะสมอาจมีส่วนร่วมในการทดสอบเครือข่ายการทำความร้อนสำหรับการสูญเสียความร้อนและไฮดรอลิก และสำหรับการมีอยู่ของกระแสไฟรั่วไหล

ผู้จัดการการทดสอบจะต้องกำหนดล่วงหน้าถึงกิจกรรมที่จำเป็นที่ต้องดำเนินการในการเตรียมเครือข่ายสำหรับการทดสอบ กิจกรรมเหล่านี้ได้แก่:

การใส่ข้อต่อสำหรับเกจวัดความดันและปลอกสำหรับเทอร์โมมิเตอร์

การใส่จัมเปอร์หมุนเวียนและเส้นบายพาส

การเลือกเครื่องมือวัด (เกจวัดความดัน เทอร์โมมิเตอร์ มิเตอร์วัดการไหล ฯลฯ) สำหรับแต่ละจุดตรวจวัดตามขีดจำกัดที่คาดหวังของพารามิเตอร์ที่วัดได้สำหรับแต่ละโหมดการทดสอบ โดยคำนึงถึงภูมิประเทศ เป็นต้น

6.84. การทดสอบแต่ละประเภทจะต้องมี โปรแกรมการทำงานซึ่งได้รับการอนุมัติจากหัวหน้าวิศวกรของ OETS

เมื่อได้รับพลังงานความร้อนจากแหล่งความร้อนที่เป็นขององค์กรอื่น โครงการงานจะต้องตกลงกับหัวหน้าวิศวกรขององค์กรนี้

สองวันก่อนเริ่มการทดสอบ โปรแกรมที่ได้รับอนุมัติจะถูกโอนไปยังผู้มอบหมายงาน OETS และหัวหน้าแหล่งความร้อนเพื่อเตรียมอุปกรณ์และสร้างโหมดการทำงานที่ต้องการของเครือข่าย

โปรแกรมงานทดสอบต้องมีข้อมูลต่อไปนี้:

วัตถุประสงค์และข้อกำหนดหลักของวิธีการทดสอบ

รายการมาตรการเตรียมการ องค์กร และเทคโนโลยี

ลำดับของแต่ละขั้นตอนและการดำเนินการระหว่างการทดสอบ

โหมดการทำงานของอุปกรณ์แหล่งความร้อนและเครือข่ายการทำความร้อน (อัตราการไหลและพารามิเตอร์ของสารหล่อเย็นในระหว่างแต่ละขั้นตอนของการทดสอบ)

แผนการทำงานของการติดตั้งเครื่องทำความร้อนด้วยปั๊มของแหล่งความร้อนภายใต้โหมดการทดสอบแต่ละโหมด

การสลับและการสลับไดอะแกรมในเครือข่ายการทำความร้อน

ระยะเวลาของแต่ละด่านหรือโหมดการทดสอบ

จุดสังเกต วัตถุสังเกต จำนวนผู้สังเกตการณ์ในแต่ละจุด

การสื่อสารการปฏิบัติงานและการขนส่ง

มาตรการความปลอดภัยระหว่างการทดสอบ

รายชื่อผู้รับผิดชอบในการดำเนินกิจกรรมแต่ละรายการ

6.85. ก่อนเริ่มการทดสอบ ผู้อำนวยการทดสอบจะต้อง:

ตรวจสอบว่ามาตรการเตรียมการทั้งหมดเสร็จสิ้นแล้ว

จัดให้มีการตรวจสอบสภาพทางเทคนิคและมาตรวิทยาของเครื่องมือวัดตามเอกสารด้านกฎระเบียบและทางเทคนิค

ตรวจสอบการขาดการเชื่อมต่อของกิ่งก้านและจุดให้ความร้อนที่โปรแกรมกำหนดไว้

สั่งสอนสมาชิกในทีมทุกคนและเปลี่ยนบุคลากรเกี่ยวกับความรับผิดชอบของตนในระหว่างแต่ละขั้นตอนของการทดสอบ ตลอดจนมาตรการเพื่อความปลอดภัยของผู้เข้าร่วมการทดสอบโดยตรงและบุคคลรอบข้าง

6.86. การทดสอบไฮดรอลิกสำหรับความแข็งแรงและความหนาแน่นของเครือข่ายการทำความร้อนในการทำงานจะต้องดำเนินการหลังจากการซ่อมแซมครั้งใหญ่ก่อนที่จะเริ่มระยะเวลาการทำความร้อน การทดสอบจะดำเนินการในแนวแยกที่ขยายจากแหล่งความร้อนโดยปิดการติดตั้งเครื่องทำน้ำร้อนจากแหล่งความร้อน ปิดระบบการใช้ความร้อน และมีช่องระบายอากาศแบบเปิดที่จุดทำความร้อนของผู้ใช้บริการ ทดสอบแหล่งจ่ายไฟหลักทั้งหมดหรือบางส่วน ขึ้นอยู่กับความสามารถทางเทคนิคในการจัดหาพารามิเตอร์ที่จำเป็น ตลอดจนความพร้อมของวิธีการสื่อสารระหว่างผู้มอบหมายงาน OETS บุคลากรของแหล่งความร้อนและทีมงานที่ทำการทดสอบ จำนวนบุคลากรและความพร้อมในการคมนาคมขนส่ง

6.87. แต่ละส่วนของเครือข่ายการทำความร้อนจะต้องทดสอบด้วยแรงดันทดสอบ ซึ่งค่าต่ำสุดจะต้องเป็น 1.25 แรงดันใช้งาน มีการตั้งค่าแรงดันใช้งานแล้ว ผู้จัดการฝ่ายเทคนิค OETS ตามข้อกำหนดของกฎสำหรับการก่อสร้างและการทำงานอย่างปลอดภัยของท่อส่งไอน้ำและน้ำร้อน

ค่าสูงสุดของแรงดันทดสอบจะถูกตั้งค่าตามกฎที่ระบุ และคำนึงถึงโหลดสูงสุดที่ตัวรองรับคงที่สามารถรับได้

ในแต่ละกรณี ค่าความดันทดสอบจะถูกกำหนดโดยผู้จัดการด้านเทคนิคของ OETS ภายในขีดจำกัดที่อนุญาตที่ระบุไว้ข้างต้น

6.88. ในระหว่างการทดสอบไฮดรอลิกเพื่อความแข็งแรงและความหนาแน่น แรงดันที่จุดสูงสุดของเครือข่ายการทำความร้อนจะถูกส่งไปยังค่าแรงดันทดสอบ เนื่องจากแรงดันที่พัฒนาโดยปั๊มเครือข่ายของแหล่งความร้อนหรือปั๊มพิเศษจากจุดทดสอบแรงดัน

เมื่อทดสอบส่วนของเครือข่ายการทำความร้อนซึ่งเนื่องจากสภาพภูมิประเทศ ปั๊มทดสอบเครือข่ายและปั๊มทดสอบแรงดันแบบอยู่กับที่ไม่สามารถสร้างแรงดันเท่ากับแรงดันทดสอบได้ จึงมีการใช้หน่วยปั๊มเคลื่อนที่และเครื่องอัดไฮดรอลิก

6.89. ระยะเวลาของการทดสอบแรงดันทดสอบกำหนดโดยหัวหน้าวิศวกรของ OETS แต่ต้องเป็นเวลาอย่างน้อย 10 นาที นับตั้งแต่วินาทีที่มีการสร้างการไหลของน้ำแต่งหน้าในระดับที่คำนวณได้ การตรวจสอบจะดำเนินการหลังจากลดแรงดันทดสอบลงเหลือแรงดันใช้งานแล้ว

โครงข่ายทำความร้อนถือว่าผ่านการทดสอบไฮดรอลิกเพื่อความแข็งแรงและความหนาแน่น หากปล่อยทิ้งไว้เป็นเวลา 10 นาที ภายใต้แรงกดดันทดสอบที่กำหนด ค่าการเติมจะต้องไม่เกินค่าที่คำนวณไว้

6.90. อุณหภูมิของน้ำในท่อเมื่อทดสอบความแข็งแรงและความหนาแน่นไม่ควรเกิน 40 องศา ค.

6.91. ความถี่ของการทดสอบเครือข่ายการทำความร้อนสำหรับอุณหภูมิสูงสุดของสารหล่อเย็น (ต่อไปนี้จะเรียกว่าการทดสอบอุณหภูมิ) จะถูกกำหนดโดยหัวหน้า OETS

เครือข่ายทั้งหมดตั้งแต่แหล่งความร้อนไปจนถึงจุดทำความร้อนของระบบการใช้ความร้อนจะต้องได้รับการทดสอบอุณหภูมิ

ควรทำการทดสอบอุณหภูมิที่อุณหภูมิอากาศภายนอกเหนือศูนย์ทุกวันอย่างคงที่

อุณหภูมิสูงสุดควรถือเป็นอุณหภูมิสูงสุดที่ทำได้ของน้ำประปาตามตารางอุณหภูมิที่ได้รับอนุมัติสำหรับการควบคุมการจ่ายความร้อนที่แหล่งกำเนิด

6.92. การทดสอบอุณหภูมิของเครือข่ายความร้อนที่ใช้งานมาเป็นเวลานานและมีส่วนที่ไม่น่าเชื่อถือควรดำเนินการหลังจากการซ่อมแซมและการทดสอบเบื้องต้นของเครือข่ายเหล่านี้เพื่อความแข็งแรงและความหนาแน่น แต่ไม่เกิน 3 สัปดาห์ก่อนเริ่มช่วงทำความร้อน

6.93. อุณหภูมิของน้ำในท่อส่งกลับระหว่างการทดสอบอุณหภูมิไม่ควรเกิน 90 องศา C. สารหล่อเย็นอุณหภูมิสูงจะต้องไม่เข้าไปในท่อส่งกลับเพื่อหลีกเลี่ยงการรบกวนการทำงานปกติของปั๊มเครือข่ายและสภาพการทำงานของอุปกรณ์ชดเชย

6.94. เพื่อลดอุณหภูมิของน้ำที่เข้าสู่ท่อส่งกลับ การทดสอบจะดำเนินการโดยเปิดระบบทำความร้อน เชื่อมต่อผ่านอุปกรณ์ผสม (ลิฟต์ ปั๊มผสม) และเครื่องทำน้ำอุ่น รวมถึงเปิดระบบจ่ายน้ำร้อนเชื่อมต่อใน วงจรปิดและติดตั้งตัวควบคุมอุณหภูมิอัตโนมัติ

6.95. ในระหว่างการทดสอบอุณหภูมิ จะต้องตัดการเชื่อมต่อสิ่งต่อไปนี้จากเครือข่ายการทำความร้อน:

ระบบทำความร้อนสำหรับเด็กและสถาบันการแพทย์

ระบบจ่ายน้ำร้อนแบบไม่อัตโนมัติที่เชื่อมต่อในวงจรปิด

ระบบจ่ายน้ำร้อนที่เชื่อมต่อในวงจรเปิด

ระบบทำความร้อนที่เชื่อมต่อผ่านลิฟต์โดยมีค่าสัมประสิทธิ์การผสมที่ต่ำกว่าที่คำนวณได้

ระบบทำความร้อนที่มีการเชื่อมต่อโดยตรง

หน่วยทำความร้อน

การปิดจุดความร้อนและระบบการใช้ความร้อนจะดำเนินการก่อนในด้านเครือข่ายทำความร้อนโดยวาล์วที่ติดตั้งบนท่อจ่ายและส่งคืนของจุดความร้อนและในกรณีที่มีการรั่วไหลของวาล์วเหล่านี้ - โดยวาล์วในห้องบนกิ่งก้าน จุดความร้อน ในสถานที่ซึ่งวาล์วไม่มีความหนาแน่นในการปิดจำเป็นต้องติดตั้งปลั๊ก

6.96. การทดสอบเพื่อระบุการสูญเสียความร้อนในเครือข่ายการทำความร้อนควรดำเนินการทุกๆ ห้าปีในสายหลักที่มีลักษณะเฉพาะของเครือข่ายการทำความร้อนที่กำหนดตามประเภทของอาคารและโครงสร้างฉนวน อายุการใช้งานและสภาพการทำงาน เพื่อพัฒนาตัวชี้วัดมาตรฐานและสร้างมาตรฐานการปฏิบัติงาน การสูญเสียความร้อนตลอดจนการประเมินสภาวะทางเทคนิคของเครือข่ายการทำความร้อน ตารางการทดสอบได้รับการอนุมัติจากผู้จัดการด้านเทคนิคของ OETS

6.97. การทดสอบเพื่อตรวจสอบการสูญเสียไฮดรอลิกในเครือข่ายทำน้ำร้อนควรดำเนินการทุกๆ ห้าปีบนท่อซึ่งเป็นเรื่องปกติสำหรับเครือข่ายทำความร้อนที่กำหนดในแง่ของข้อกำหนดและเงื่อนไขการทำงานเพื่อกำหนดลักษณะไฮดรอลิกในการปฏิบัติงานสำหรับการพัฒนาโหมดไฮดรอลิก ตลอดจนประเมินสภาพพื้นผิวภายในท่อ ตารางการทดสอบกำหนดโดยผู้จัดการด้านเทคนิคของ OETS

6.98. การทดสอบเครือข่ายการทำความร้อนสำหรับการสูญเสียความร้อนและไฮดรอลิกจะดำเนินการโดยตัดการเชื่อมต่อสาขาของจุดทำความร้อนของระบบการใช้ความร้อน

6.99. เมื่อทำการทดสอบใด ๆ สมาชิกจะต้องได้รับแจ้งสามวันก่อนเริ่มการทดสอบเกี่ยวกับเวลาของการทดสอบและระยะเวลาในการปิดระบบการใช้ความร้อนโดยระบุมาตรการความปลอดภัยที่จำเป็น คำเตือนมีให้พร้อมลายเซ็นของผู้รับผิดชอบของผู้บริโภค

เนื้อหามาตรา

บทบัญญัติทั่วไปเครือข่ายการทำความร้อนได้รับการทดสอบความหนาแน่น (ความหนาแน่น) หลังจากเสร็จสิ้นการก่อสร้างก่อนที่จะนำไปใช้งาน และหลังจากนั้นทุกปีหลังจากสิ้นสุดระยะเวลาการทำความร้อนเพื่อระบุข้อบกพร่องที่จำเป็นต้องกำจัดในระหว่างการซ่อมแซมครั้งใหญ่และหลังการซ่อมแซมเสร็จสิ้น ก่อนที่จะเปิดสวิตช์ การนำเครือข่ายไปใช้งาน [2]

เครือข่ายทำความร้อนที่สร้างขึ้นใหม่ได้รับการทดสอบความหนาแน่น (การทดสอบแรงดัน) ในเบื้องต้นในส่วนที่แยกจากกัน หลังจากการเชื่อมและวางท่อบนฐานรองรับถาวร ก่อนที่จะปิดกั้นช่องหรือถมร่องลึก พื้นที่ทดสอบต้องสามารถเข้าถึงได้อย่างอิสระเพื่อการตรวจสอบและการต๊าปข้อต่อที่ปิดผนึกอย่างละเอียด

การทดสอบไฮดรอลิกขั้นสุดท้ายของท่อทั้งหมดจะดำเนินการร่วมกับอุปกรณ์ที่ติดตั้ง (วาล์ว ตัวชดเชย วาล์วระบายน้ำและอากาศ ฯลฯ ) เมื่อวางเครือข่ายทำความร้อนเหนือพื้นดินตลอดจนการวางในช่องทางเดินหรือตัวสะสมที่ให้การเข้าถึงและตรวจสอบท่อระหว่างการทำงาน การทดสอบจะดำเนินการหนึ่งครั้งหลังจากการติดตั้งเสร็จสมบูรณ์ มีการทดสอบวาล์วก่อนติดตั้งบนท่อ

ที่ อุณหภูมิต่ำอากาศภายนอกหรือในกรณีที่ไม่มีน้ำบนเครือข่ายการทำความร้อนที่ได้รับมอบหมายใหม่ (ตามข้อตกลงกับองค์กรปฏิบัติการ) แทนที่จะทดสอบความหนาแน่นไฮดรอลิก การทดสอบนิวแมติกจะดำเนินการตามกฎ SN 298-65

เมื่อทดสอบเครือข่ายการให้ความร้อนเพื่อหาความหนาแน่น เกจวัดแรงดันสปริงที่มีระดับความแม่นยำอย่างน้อย 1.5 โดยมีเส้นผ่านศูนย์กลางตัวเครื่องอย่างน้อย 150 มม. สเกลสำหรับความดันระบุประมาณ 4/3 ของความดันที่วัดได้ และค่าหาร 0.1 กิโลกรัม f /ซม.2 ถูกนำมาใช้ เกจวัดแรงดันจะต้องปิดผนึกโดยเครื่องตรวจสอบสถานะ ไม่อนุญาตให้ใช้เกจวัดแรงดันกับซีลที่หมดอายุ หากต้องการต๊าปรอยเชื่อมที่ข้อต่อ ให้ใช้ค้อนที่มีหัวกลม หนักไม่เกิน 1.5 กก. และด้ามจับยาวไม่เกิน 500 มม.

การทดสอบไฮดรอลิกสำหรับความหนาแน่นของเครือข่ายการทำความร้อนที่สร้างขึ้นใหม่การตรวจสอบความหนาแน่นเบื้องต้นของแต่ละส่วนของเครือข่ายการทำความร้อนหลังจากเชื่อมและวางบนส่วนรองรับถาวรแล้วจะดำเนินการตามลำดับต่อไปนี้ ส่วนที่ทดสอบของไปป์ไลน์จะถูกแยกออกจากเครือข่ายที่มีอยู่ซึ่งมีหน้าแปลนหรือปลั๊กแบบตาบอด ไม่อนุญาตให้ใช้วาล์วเพื่อตัดการเชื่อมต่อส่วนที่ทดสอบจากเครือข่ายการทำงาน ท่อส่งและส่งคืนหลังจากเติมน้ำและอากาศที่ไล่ออกแล้ว จะถูกวางไว้ภายใต้การทดสอบแรงดันเกิน 16 กก./ซม.2 (1.6 MPa) ที่จุดสูงสุดของการติดตั้ง ในกรณีนี้ แรงดันส่วนเกินที่จุดต่ำสุด (โดยมีความแตกต่างอย่างมากในระดับความสูงของภูมิประเทศ) ไม่ควรเกิน 24 kgf/cm 2 (2.4 MPa) มิฉะนั้นควรลดความยาวของส่วนทดสอบลง ท่อจะถูกเก็บไว้ภายใต้แรงดันทดสอบตามเวลาที่จำเป็นสำหรับการตรวจสอบและการกรีดข้อต่ออย่างละเอียด แต่ต้องไม่น้อยกว่า 10 นาที เมื่อทำการต๊าป ควรใช้แรงกระแทกที่ระยะห่างจากแนวเชื่อมอย่างน้อย 150 มม.

ผลการทดสอบเบื้องต้นสำหรับความหนาแน่นของเครือข่ายถือว่าน่าพอใจหากไม่มีแรงดันตกระหว่างการทดสอบ และ รอยเชื่อมท่อไม่มีร่องรอยของการแตก รั่วซึม หรือเกิดฝ้า ก่อนการติดตั้งบนไปป์ไลน์ วาล์วจะถูกทดสอบภายใต้แรงดันที่ยอมรับสำหรับไปป์ไลน์นี้ แต่ต้องไม่น้อยกว่า 16 kgf/cm2 (1.6 MPa) สำหรับวาล์วบนไปป์ไลน์จ่าย และ 12 kgf/cm2 (1.2 MPa) บนไปป์ไลน์ส่งคืน วาล์วได้รับการทดสอบในตำแหน่งสองตำแหน่งของวงแหวนซีล: ที่ ตำแหน่งที่เปิดพร้อมหน้าแปลนวาล์วแบบเสียบ - เพื่อตรวจสอบความแน่นของอุปกรณ์กล่องบรรจุ ในตำแหน่งปิด - เพื่อตรวจสอบความแน่นของแหวนเจียร

การตรวจสอบความหนาแน่น (ความหนาแน่น) ขั้นสุดท้ายของโครงข่ายทำความร้อนก่อนนำไปใช้งานจะดำเนินการภายใต้แรงกดดัน 1.25 การทำงาน แต่ต้องไม่น้อยกว่า 16 kgf/cm 2 (1.6 MPa) ในแหล่งจ่าย และ 12 kgf/cm 2 ( 1.2 MPa) ในท่อส่งกลับ (ที่จุดสูงสุดของเครือข่าย) ต้องเปิดวาล์วและวาล์วหน้าตัดทั้งหมดบนกิ่งก้านของเครือข่ายที่ทดสอบ เมื่ออุณหภูมิอากาศภายนอกต่ำกว่า 1°C การทดสอบจะดำเนินการโดยใช้น้ำร้อนอุณหภูมิ 50-60°C เพื่อกำจัดน้ำอย่างรวดเร็วเพื่อป้องกันไม่ให้เป็นน้ำแข็งมีการจัดเตรียมอุปกรณ์เพื่อให้แน่ใจว่ามีการระบายน้ำออกจากท่อภายใน 1 ชั่วโมง ระยะเวลาของการทดสอบความหนาแน่นขั้นสุดท้ายของเครือข่ายความร้อนจะถูกกำหนดตามเวลาที่จำเป็นสำหรับการตรวจสอบและต้องมีอย่างน้อย 10 นาที

หากตรวจพบข้อบกพร่องที่ต้องใช้เวลาอย่างมากในการกำจัด การทดสอบจะหยุดลง และหากอุณหภูมิอากาศภายนอกต่ำกว่า 1°C ท่อจะถูกเททิ้งทันทีและตรวจสอบเพื่อดูว่ามีน้ำเหลืออยู่ที่จุดต่ำสุดหรือไม่ ผลการทดสอบถือว่าน่าพอใจหากในระหว่างการทดสอบไม่มีแรงดันบนเกจวัดแรงดันลดลง และไม่มีร่องรอยของการแตก การรั่วไหลหรือเปียกของรอยเชื่อม ตัววาล์วและซีล การต่อหน้าแปลน ฯลฯ

การทดสอบความแน่นของโครงข่ายทำความร้อนที่สร้างขึ้นใหม่เกี่ยวกับแรงลมการทดสอบลมจะดำเนินการในส่วนที่ยาวไม่เกิน 1,000 ม. เมื่อวางเส้นทางนอกพื้นที่ที่มีประชากร อนุญาตให้ทดสอบส่วนที่ยาว 3,000 ม. เป็นข้อยกเว้น เครือข่ายที่มีค่าสัมประสิทธิ์ 1.25 แต่ไม่น้อยกว่า 16 kgf/cm 2 (1.6 MPa) สำหรับท่อจ่ายและ 10 kgf/cm 2 (1.0 MPa) ท่อส่งกลับ

ระยะเวลาของท่อที่อยู่ภายใต้แรงดันทดสอบคือ 30 นาที จากนั้นความดันจะลดลงเหลือ 3 kgf/cm2 (0.3 MPa) และตรวจสอบท่อ การระบุจุดรั่วไหลของอากาศโดยการล้างข้อต่อด้วยเสียงโดยการดมกลิ่นหรือควันของอากาศในท่อ ผลการทดสอบเบื้องต้นจะถือว่าเป็นบวกหากการตรวจสอบท่ออย่างละเอียดไม่เผยให้เห็นข้อบกพร่องในรอยเชื่อม ความเสียหายต่อความสมบูรณ์ของท่อหรือการรั่วไหล

ระยะเวลาของการทดสอบเบื้องต้นจะพิจารณาจากเวลาที่ต้องใช้ในการตรวจสอบท่ออย่างละเอียด ข้อบกพร่องที่ระบุระหว่างการตรวจสอบจะถูกกำจัดหลังจากกำจัดแรงดันส่วนเกินในท่อออก การทดสอบนิวแมติกขั้นสุดท้ายจะดำเนินการหลังจากเสร็จสิ้นการติดตั้งตามลำดับต่อไปนี้: ก) นำแรงดันในท่อไปที่แรงดันทดสอบและคงไว้เป็นเวลา 30 นาที; b) ในกรณีที่ไม่มีสัญญาณของความเสียหายต่อความสมบูรณ์ของท่อความดันจะลดลงเหลือ 0.5 kgf / cm 2 (0.05 MPa) ซึ่งจะคงไว้เป็นเวลา 24 ชั่วโมง c) หลังจากหมดระยะเวลารับแสงแล้ว ให้ตั้งค่าความดัน rn,เท่ากับน้ำ 3000 มม. ศิลปะ. โดยใช้เกจวัดความดันของเหลว จดบันทึกเวลาเริ่มต้นของการทดสอบ รวมถึงความดันบรรยากาศ pH b mm Hg ศิลปะ.; d) หลังจากเวลาทดสอบ วัดความดันในท่อ p k mm น้ำ ศิลปะ. และความดันบรรยากาศ p k b mm Hg ศิลปะ.; e) ค่าที่แท้จริงของแรงดันตก (มม. คอลัมน์น้ำ) ในท่อถูกกำหนดโดยสูตร

Δp=ν(r n -r k)-13.6(r n b -r k b)

โดยที่ ν คือความหนาแน่นของตัวเติมเกจวัดความดันของเหลว (สำหรับน้ำ ν = 1 กรัม/ซม.3) เมื่อใช้น้ำมันก๊าด (ν=0.87 ก./ซม.3) ในเกจวัดแรงดันของเหลว ความสูงของเสาเมื่อเริ่มต้นการทดสอบควรอยู่ที่ 3450 มม.

ท่อจะถือว่าผ่านการทดสอบนิวแมติกขั้นสุดท้ายหากตรวจไม่พบความเสียหายต่อความสมบูรณ์ในระหว่างการทดสอบ และแรงดันตกคร่อมไม่เกินค่าที่อนุญาตที่กำหนดในตาราง 5.38.

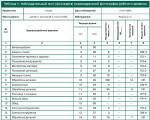

ตารางที่ 5.38. ระยะเวลาการทดสอบและแรงดันตกที่ยอมรับได้ต่อความยาวท่อ 1,000 ม

บันทึก.สำหรับเส้นผ่านศูนย์กลางท่อที่แตกต่างกันในส่วนการทดสอบ ระยะเวลาการทดสอบทั้งหมดและแรงดันตกที่ยอมรับได้จะเป็นสัดส่วนกับความยาวของท่อในแต่ละเส้นผ่านศูนย์กลาง

การทดสอบไฮดรอลิกสำหรับความหนาแน่นของเครือข่ายการทำความร้อนและระบบการใช้ความร้อนในการทำงาน

การทดสอบเครือข่ายความร้อนเพื่อความหนาแน่น (ความหนาแน่น) ดำเนินการตามแนวแยกที่ยื่นออกมาจากแหล่งความร้อน สายเหล่านี้ได้รับการทดสอบทั้งหมดหรือบางส่วน ขึ้นอยู่กับความพร้อมของวิธีการปฏิบัติงานในการขนส่งและการสื่อสารระหว่างเจ้าหน้าที่ประจำหน้าที่ของแหล่งความร้อนและทีมงานที่ทำการทดสอบ รวมถึงจำนวนด้วย ในระหว่างการทดสอบ จุดทำความร้อนสำหรับผู้บริโภคและการติดตั้งเครื่องทำน้ำร้อนของแหล่งความร้อนจะถูกปิด อุณหภูมิของน้ำในท่อในช่วงเวลานี้ไม่ควรเกิน 40°C และความดันควรเท่ากับแรงดันใช้งานโดยมีค่าสัมประสิทธิ์ 1.25 แต่ไม่ต่ำกว่า 16 kgf/cm2 (1.6 MPa) แรงดันที่ต้องการนั้นมาจากปั๊มเครือข่ายของแหล่งความร้อน จัมเปอร์อย่างน้อยหนึ่งตัวจะถูกเปิดเป็นครั้งแรกระหว่างท่อจ่ายและท่อส่งคืนที่ส่วนท้ายของเครือข่าย เพื่อให้น้ำไหลผ่านจัมเปอร์เหล่านี้เพื่อให้แน่ใจว่าการทำงานของปั๊มเครือข่ายบนส่วนที่ลดลงของเส้นโค้งลักษณะเฉพาะ

หลังจากเปิดปั๊มเครือข่ายและสร้างการไหลเวียน ความดันในเครือข่ายจะเพิ่มขึ้นโดยค่อยๆ ปิดวาล์วบนท่อส่งกลับของท่อหลักที่ทดสอบที่ท่อร่วมแหล่งความร้อน ก่อนที่จะใส่ (ตามการไหลของน้ำ) ท่อแต่งหน้า เมื่อถึงความดันที่ต้องการในท่อจ่าย วาล์วบนท่อส่งกลับจะปิดจนกว่าความแตกต่างของความดันระหว่างท่อจ่ายและท่อส่งคืนในแหล่งความร้อนจะอยู่ที่ 1-3 kgf/cm 2 (0.1-0.3 MPa) เมื่อทดสอบส่วนเครือข่ายซึ่งเนื่องจากสภาพโปรไฟล์ของภูมิประเทศ ปั๊มเครือข่ายไม่สามารถสร้างแรงดันเท่ากับ 1.25 แรงดันใช้งาน โดยจะใช้หน่วยสูบแบบเคลื่อนที่หรือเครื่องอัดไฮดรอลิก

เพื่อเร่งการตรวจสอบความหนาแน่นของเครือข่ายและค้นหาตำแหน่งของการรั่วไหล ในระหว่างระยะเวลาการตรวจสอบ จะได้รับอนุญาตให้กำจัดข้อบกพร่องในข้อต่อโดยการอุดรูรั่ว เช่นเดียวกับการปิดผนึกการเชื่อมต่อสำเร็จรูปและหน้าแปลนโดยใช้ที่หนีบบนปะเก็นยาง เมื่อการตรวจสอบความหนาแน่นของเครือข่ายเสร็จสิ้น ข้อบกพร่องที่ตรวจพบจะถูกกำจัดออกโดยใช้วิธีการทั่วไป หลังจากกำจัดข้อบกพร่องทั้งหมดแล้ว ความรัดกุมของเครือข่ายจะถูกตรวจสอบอีกครั้ง ระยะเวลาของการทดสอบการควบคุมความหนาแน่น (ความหนาแน่น) จะพิจารณาจากเวลาที่ต้องใช้ในการตรวจสอบเครือข่าย เครือข่ายจะถือว่าผ่านการทดสอบการรั่ว หากปล่อยทิ้งไว้เป็นเวลา 10 นาที ภายใต้แรงกดดันเท่ากับ 1.25 การทำงาน การเติมจะต้องไม่เกินค่ามาตรฐาน ตรวจสอบความหนาแน่นของกิ่งก้านหลังจากฟื้นฟูการไหลเวียนของน้ำในท่อหลักโดยสร้างแรงดันในกิ่งก้านให้เท่ากับแรงดันในท่อหลัก

อุปกรณ์ของจุดทำความร้อนและท่อใต้ดินทั้งหมดของเครือข่ายภายในบล็อกและภายในลานหลังจากจุดทำความร้อนส่วนกลางตลอดจนท่อและอุปกรณ์ของระบบการใช้ความร้อนจะต้องได้รับการทดสอบการรั่วไหลของไฮดรอลิกที่แรงดันเกิน 1.25 ทำงาน แต่ไม่ต่ำกว่า: ก) สำหรับหน่วยลิฟต์และเครื่องทำน้ำอุ่นของระบบทำความร้อนและการจ่ายน้ำร้อน - 10 กก. / ซม. 2 (1 MPa) b) สำหรับท่อใต้ดินหลังจุดให้ความร้อน - 12 kgf/cm 2 (1.2 MPa) c) สำหรับระบบทำน้ำร้อนที่มีอุปกรณ์ทำความร้อนแบบเหล็กหล่อ - 7.5 kgf/cm2 (0.75 MPa) ที่จุดต่ำสุดของระบบ และสำหรับระบบแผงและระบบคอนเวคเตอร์ - 10 kgf/cm2 (1.0 MPa) d) สำหรับเครื่องทำความร้อนของระบบทำความร้อนและระบายอากาศ - 9 kgf / cm 2 (0.9 MPa) e) สำหรับระบบจ่ายน้ำร้อนที่เชื่อมต่อกับเครือข่ายทำความร้อนแบบเปิด - 7.5 kgf/cm 2 (0.75 MPa)

การทดสอบอุปกรณ์ที่จุดให้ความร้อน ท่อความร้อนจากจุดให้ความร้อนส่วนกลาง และระบบการใช้ความร้อนจะดำเนินการตามลำดับต่อไปนี้: ก) หลังจากเติมท่อหรือระบบแล้วและนำอากาศออกทั้งหมดผ่านเครื่องตกลมจากจุดแรงดันบนทั้งหมดในท่อ ความดันการทำงานและบำรุงรักษาตามเวลาที่จำเป็นสำหรับการตรวจสอบการเชื่อมต่อแบบเชื่อมและหน้าแปลน อุปกรณ์ อุปกรณ์ ฯลฯ อย่างละเอียด แต่ต้องไม่น้อยกว่า 10 นาที ข) ถ้าตรวจไม่พบข้อบกพร่องหรือรอยรั่วในช่วงเวลานี้ ให้นำความดันไปที่แรงดันทดสอบ

ผลของการทดสอบไฮดรอลิกจะถือว่าน่าพอใจหากในระหว่างการดำเนินการ: ก) ในรอยต่อของท่อ การเชื่อมต่อหน้าแปลน, ตัววาล์ว ฯลฯ ไม่พบร่องรอยการแตก รั่ว หรือเหงื่อออก b) เมื่อทดสอบอุปกรณ์ของจุดทำความร้อนและท่อส่งความร้อนของเครือข่ายลานบ้านและบริเวณใกล้เคียงที่ขยายออกไปเป็นเวลา 10 นาที ไม่มีแรงกดดันลดลง เมื่อทดสอบระบบทำความร้อนแผง ความดันที่ลดลงภายใน 15 นาทีจะไม่เกิน 0.1 kgf/cm2 (0.01 MPa)

การระบายสีของน้ำในเครือข่ายช่วยให้คุณสามารถระบุตำแหน่งของการรั่วไหลในการสื่อสารของโรงไฟฟ้าพลังความร้อนที่มีอยู่, บ้านหม้อไอน้ำ, เครือข่ายทำความร้อน, เครื่องทำความร้อนประปา, ระบุจัมเปอร์ที่ซ่อนอยู่ระหว่างเครือข่ายทำความร้อนและระบบการใช้ความร้อนด้วยรูปแบบการเชื่อมต่ออิสระ, ตรวจจับ การดึงน้ำออกจากระบบทำความร้อนแบบปิดตลอดจนปริมาณน้ำในเครือข่ายในน้ำใต้ดินและน้ำผิวดินช่องทางและห้องที่มีน้ำท่วม สีย้อมสามารถใช้ได้เฉพาะเมื่อได้รับอนุญาตจากหัวหน้าเท่านั้น แพทย์สุขาภิบาลเมืองหรือ การตั้งถิ่นฐาน- ข้อกำหนดประการหนึ่งสำหรับสีย้อมคือความสามารถในการตรวจจับที่ความเข้มข้นต่ำ

เพื่อเป็นตัวบ่งชี้การรั่วไหลของน้ำในเครือข่ายจึงใช้โซเดียมฟลูออเรสซินบริสุทธิ์ (ยูเรนีน) (C 20 H 10 Na 2 O 5) (TU 6-09-2281-77 ผลิตโดยโรงงานเคมี Berezniki นอกจากนี้ยังได้รับอนุญาตให้ใช้ทางเทคนิค ฟลูออเรสเซนต์ (C 20 H 12 O 5) ยูเรเนียมเป็นผงสีน้ำตาลเหลืองที่ละลายในน้ำที่มีสีเหลืองและเรืองแสงสีเขียวเข้มข้น ตัวบ่งชี้เรืองแสง Fluorescein เป็นผงผลึกสีเหลืองแดงหรือสีแดงที่ไม่ละลายน้ำทำให้เกิดสารละลายสีเหลืองแดงด้วย การเรืองแสงสีเขียวที่รุนแรงในรังสีอัลตราไวโอเลต ควรใช้ยูเรนีนเนื่องจากมีการละลายได้ดี Chelyabenergo ใช้ฟลูออเรสซิน

ในการเตรียมเกลือฟลูออเรสซีนที่ละลายน้ำได้ คุณต้องใช้สารละลายอัลคาไล 42% 20 ลิตร (NaOH 12.5 กก.) และน้ำ 250 ลิตรต่อฟลูออเรสซีน 100 กก.

วิธีการทำงานจะถูกใส่ลงในท่อจ่ายน้ำเติมหน้าเครื่องกำจัดอากาศหรือในถังเก็บน้ำเติมของเครือข่ายทำความร้อน ระยะเวลาในการเติมที่ต้องการจะพิจารณาจากสภาวะ การกระจายสม่ำเสมอ fluorescein ในน้ำในเครือข่ายโดยคำนึงถึงความยาวของท่อหลัก ปริมาณฟลูออเรสซีนคำนวณตามปริมาตรน้ำในท่อของเครือข่ายทำความร้อนโดยคำนึงถึงการไหลของน้ำแต่งหน้าในช่วงระยะเวลาทดสอบ

ความเข้มข้นในการทำงานของฟลูออเรสซีนในน้ำในเครือข่ายคือ 1.0-1.5 กรัม/ลูกบาศก์เมตร และควรคงไว้เป็นเวลา 2-5 วัน ซึ่งจำเป็นสำหรับการตรวจสอบจุดที่อาจเกิดการรั่วไหลของน้ำในเครือข่ายทั้งหมด อัตราการจ่ายและการใช้สารละลายฟลูออเรสซีนจะถูกควบคุมโดยใช้เครื่องวัดการไหล (โรทามิเตอร์) หรือโดยการเปลี่ยนระดับของสารละลายการทำงานของฟลูออเรสซีนในถัง

การสุ่มตัวอย่างน้ำจากผู้บริโภคในห้องและช่องทางของเครือข่ายการทำความร้อน หลังสถานบำบัด สถานประกอบการอุตสาหกรรมจากระบบจ่ายน้ำร้อนดำเนินการโดยเจ้าหน้าที่เครือข่ายทำความร้อนตามกำหนดเวลาที่ออกแบบมาเป็นพิเศษ ก่อนที่จะเก็บตัวอย่างจากระบบจ่ายน้ำร้อน แรงดันของน้ำประปาจะลดลงโดยการปิดปั๊มที่จุดให้ความร้อนหรือการปิดวาล์วบางส่วน การมีอยู่ของฟลูออเรสซีนในตัวอย่างนั้นพิจารณาจากสีของน้ำที่มองเห็นได้หรือ (สำหรับตัวบ่งชี้ความเข้มข้นต่ำ) โดยใช้อุปกรณ์พิเศษ - แหล่งกำเนิดรังสีอัลตราไวโอเลต

ขึ้นอยู่กับการทำงานที่เชื่อถือได้และประหยัดของเครือข่ายทำความร้อนซึ่งเป็นหนึ่งในการเชื่อมโยงในระบบจ่ายความร้อนเป็นส่วนใหญ่ องค์กรที่มีเหตุผลการดำเนินงานของพวกเขา

องค์กรบริการดำเนินการเครือข่ายทำความร้อนดำเนินการดังต่อไปนี้:

การบำรุงรักษา การทดสอบ และการซ่อมแซมอุปกรณ์เครือข่ายการทำความร้อน

ติดตั้งระบบจ่ายความร้อนและช่วยเหลือผู้ใช้ความร้อนในการปรับระบบการใช้ความร้อน

การพัฒนาและการจัดการการดำเนินงานของสภาวะความร้อนและไฮดรอลิก

การควบคุมการใช้ความร้อนอย่างสมเหตุสมผลและการบัญชีสำหรับการใช้ความร้อนของผู้บริโภค

การมีส่วนร่วมในการพัฒนา แผนระยะยาวการพัฒนาแหล่งจ่ายความร้อนในเมือง

การทบทวนและการอนุมัติโครงการสำหรับเครือข่ายการทำความร้อนใหม่และแผนการเชื่อมต่อกับเครือข่ายการทำความร้อน การออก ข้อกำหนดทางเทคนิคและการอนุญาตการเชื่อมต่อ

เครือข่ายความร้อนทั้งหมดจะต้องอยู่ภายใต้:

1) การจีบ- เพื่อกำหนดความหนาแน่นและความแข็งแรงทางกลของท่อและอุปกรณ์

2) ไฮดรอลิคการทดสอบ - เพื่อกำหนดลักษณะทางไฮดรอลิกของท่อ

3) ความร้อนการทดสอบ - เพื่อตรวจสอบการสูญเสียความร้อนที่แท้จริงของเครือข่าย

4) การทดสอบสำหรับ อุณหภูมิการออกแบบ- เพื่อตรวจสอบการทำงานของอุปกรณ์ชดเชยเครือข่ายและแก้ไขตำแหน่งปกติ

เมื่อได้รับการยอมรับองค์กรปฏิบัติการจะได้รับเอกสารต่อไปนี้จากผู้สร้าง: 1) หนังสือเดินทางของท่อความร้อนในรูปแบบที่กำหนดโดย Gosgortekhnadzor 2) แบบร่างที่สร้างขึ้น 3) ใบรับรองการตรวจสอบทางเทคนิคการทดสอบไฮดรอลิกและอุณหภูมิ

ก่อนนำไปใช้งานจะมีการทดสอบอุปกรณ์ที่ติดตั้งจุดทำความร้อนด้วย: ลิฟต์ - สำหรับค่าสัมประสิทธิ์การผสมที่คำนวณได้; เครื่องทำน้ำอุ่น - ขึ้นอยู่กับค่าสัมประสิทธิ์การถ่ายเทความร้อนที่คำนวณได้และการสูญเสียไฮดรอลิกที่สอดคล้องกับการออกแบบ ตัวควบคุมอัตโนมัติสำหรับโหมดการออกแบบ

เครือข่ายความร้อนที่ใช้งานอยู่จะต้องได้รับการทดสอบการควบคุมภายในระยะเวลาต่อไปนี้:

1) การทดสอบแรงดัน - ทุกปีหลังจากสิ้นสุดระยะเวลาการให้ความร้อนเพื่อระบุข้อบกพร่องที่ต้องกำจัดในระหว่างการซ่อมแซมครั้งใหญ่รวมถึงหลังจากการซ่อมแซมเสร็จสิ้นก่อนที่จะนำเครือข่ายไปใช้งาน

2) การทดสอบไฮดรอลิกและความร้อน - ทุกๆ 3-4 ปี และการทดสอบอุณหภูมิการออกแบบ - ทุกๆ 2 ปี

พิจารณาประเภทหลักของการทดสอบเครือข่ายทำความร้อน

การทดสอบไฮดรอลิกเพื่อความแข็งแรงและความแน่นการทดสอบความแข็งแรงและความรัดกุมจะดำเนินการทั้งในแต่ละส่วนและทั่วทั้งเครือข่ายโดยรวม เมื่อทำการทดสอบดังกล่าว การติดตั้งสมาชิกจะต้องถูกตัดการเชื่อมต่ออย่างน่าเชื่อถือ ซึ่งการทดสอบจะต้องดำเนินการแยกกัน

เมื่อทดสอบความแข็งแรงและความแน่นของส่วนของท่อที่เพิ่งติดตั้งใหม่พร้อมกับข้อต่อ จะมีการสร้างแรงดันทดสอบที่เกินแรงดันใช้งาน 25%

แรงดันทดสอบจะคงอยู่ในช่วงเวลาสั้นๆ (ปกติคือ 15 นาที) จากนั้นจึงลดลงเหลือแรงดันขณะใช้งาน ผลการทดสอบถือว่าน่าพอใจหากหลังจากสร้างแรงดันใช้งานแล้วการลดลงไม่เกิน 10% ใน 2 ชั่วโมง

การหาค่าความต้านทานไฮดรอลิก- วัตถุประสงค์หลักของการทดสอบเหล่านี้คือเพื่อหาความต้านทานไฮดรอลิกที่เกิดขึ้นจริง สแต่ละส่วนของเครือข่ายทำความร้อนและการติดตั้งเครื่องทำน้ำร้อนของโรงไฟฟ้าพลังความร้อน

การทดสอบความร้อนสำหรับอุณหภูมิสูงสุดวัตถุประสงค์หลักของการทดสอบเหล่านี้คือเพื่อตรวจสอบการทำงานของอุปกรณ์ที่ชดเชยการเปลี่ยนรูปเนื่องจากความร้อนของท่อความร้อน โดยปกติการทดสอบเหล่านี้จะดำเนินการโดยปิดการติดตั้งอุปกรณ์จ่ายความร้อน แต่จัมเปอร์บนอุปกรณ์จ่ายไฟที่รับรองว่าการไหลเวียนของน้ำในสาขาเปิดอยู่ ระยะเวลาการทดสอบพิจารณาจากสภาวะการรักษาอุณหภูมิน้ำสูงสุดที่ส่วนปลายของโครงข่ายเป็นระยะเวลา = 30 นาที = 1800 กับ.

การทดสอบการสูญเสียความร้อน- วัตถุประสงค์หลักของการทดสอบดังกล่าวคือเพื่อตรวจสอบประสิทธิภาพของฉนวนกันความร้อนของท่อความร้อนและสร้างตัวบ่งชี้เริ่มต้นสำหรับการคำนวณการสูญเสียความร้อนของเครือข่าย

การทดสอบการสูญเสียความร้อนจะต้องดำเนินการภายใต้สภาวะความร้อนในสภาวะคงตัว ดังนั้นจึงแนะนำให้ดำเนินการทันทีหลังจากสิ้นสุดฤดูร้อนเมื่อดินใกล้ท่อความร้อนอุ่นขึ้นซึ่งจะช่วยลดระยะเวลาของการทดสอบ หากก่อนการทดสอบเครือข่ายการทำความร้อนไม่ได้ทำงานเป็นเวลานาน จำเป็นต้องนำเครือข่ายความร้อนนั้นเข้าสู่โหมดการระบายความร้อนในสภาวะคงที่ก่อนในระยะยาว (จนกว่าการสูญเสียความร้อนจะคงที่) โดยรักษาอุณหภูมิที่วางแผนไว้สำหรับการทดสอบ

1. อธิบายประเภทหลักของการกัดกร่อนภายนอกของท่อของเครือข่ายทำน้ำร้อนและวิธีการป้องกันท่อความร้อน

2. ให้แนวทางในการต่อสู้กับการกัดกร่อนภายในและการเกิดตะกรันใน STS

3. กำหนดภารกิจหลักของบริการดำเนินการเครือข่ายทำความร้อน

4. ระบุประเภทหลักของการทดสอบไฮดรอลิกและความร้อนของเครือข่ายการทำความร้อน

5. วิธีการดำเนินการทดสอบความร้อนของเครือข่ายเพื่อหาอุณหภูมิสูงสุดและการสูญเสียความร้อนคืออะไร?

การทดสอบเครือข่ายการทำความร้อนสามารถเริ่มต้นและใช้งานได้ การทดสอบการเริ่มต้นจะดำเนินการหลังจากการสร้างเครือข่ายใหม่หรือการซ่อมแซมครั้งใหญ่ มีวัตถุประสงค์เพื่อกำหนดความเหมาะสมของโครงสร้างในการดำเนินงาน ในระหว่างการดำเนินการ ตะกอนจะสะสมในท่อและอุปกรณ์ ท่อสึกกร่อน และคุณสมบัติการป้องกันของฉนวนกันความร้อนเปลี่ยนไป การเปลี่ยนแปลงที่อนุญาตในลักษณะต่าง ๆ ของโครงสร้างได้รับการตรวจสอบเป็นระยะโดยการทดสอบประสิทธิภาพ การทดสอบการสตาร์ทและการทำงานแบ่งออกเป็นการทดสอบแรงดัน การทดสอบไฮดรอลิกและความร้อน และการทดสอบอุณหภูมิน้ำหล่อเย็นสูงสุด

การจีบออกแบบมาเพื่อกำหนดความหนาแน่นและความแข็งแรงทางกลของท่อ อุปกรณ์และอุปกรณ์ การทดสอบแรงดันเริ่มต้นของเครือข่ายแบบไร้ช่องและในช่องที่ไม่ผ่านนั้นดำเนินการในสองขั้นตอน: เบื้องต้นและขั้นสุดท้าย การทดสอบแรงดันเบื้องต้นจะดำเนินการเมื่องานเสร็จสิ้นในส่วนสั้นๆ ก่อนที่จะติดตั้งตัวชดเชยและวาล์วบนท่อและก่อนที่จะปิดช่องหรือร่องลึก วัตถุประสงค์ของการย้ำคือเพื่อตรวจสอบความแข็งแรงของรอยเชื่อมภายใต้การทดสอบแรงดันเกิน 1.6 MPa ตามเวลาที่ใช้ในการตรวจสอบและแตะข้อต่อ การต๊าปจะดำเนินการโดยใช้ค้อนที่มีน้ำหนัก 1.5 กก. บนด้ามจับยาว 500 มม. โดยเป่าที่ตะเข็บทั้งสองข้างโดยห่างจากข้อต่อประมาณ 150 มม.

การทดสอบแรงดันขั้นสุดท้ายจะดำเนินการหลังจากงานทั้งหมดเสร็จสิ้นและติดตั้งองค์ประกอบอุปกรณ์ทั้งหมดบนท่อ แต่ก่อนที่จะใช้ฉนวนกันความร้อน เมื่อติดตั้งเครือข่ายจาก ท่อไร้รอยต่ออนุญาตให้ใช้ฉนวนความร้อนก่อนการทดสอบ แต่ปล่อยให้ข้อต่อที่เชื่อมปราศจากฉนวน แรงดันส่วนเกินของการจีบถูกนำไปที่ 1.25 P ทาส (P ทาส - ความกดดันในการทำงาน) แต่ไม่น้อยกว่า 1.6 MPa ในไปป์ไลน์จ่ายและ 1.2 MPa ในไปป์ไลน์ส่งคืน ระยะเวลาของการจีบจะขึ้นอยู่กับเวลาที่ต้องใช้ในการตรวจสอบเครือข่าย

การทดสอบแรงดันของอุปกรณ์ที่สถานีไฟฟ้าย่อยและจุดให้ความร้อนร่วมกับระบบภายในนั้นดำเนินการในสองขั้นตอน อุปกรณ์และท่อที่ตัดการเชื่อมต่อจากเครือข่ายนั้นเต็มไปด้วยน้ำจากแหล่งจ่ายน้ำในเมือง แรงดันทดสอบที่ต้องการนั้นถูกสร้างขึ้นโดยแรงดันของปั๊มทดสอบแรงดันพร้อมระบบขับเคลื่อนแบบแมนนวลหรือแบบกลไก ขั้นแรก ระบบจะถูกฉีดแรงดันใช้งานเพื่อตรวจสอบความแน่นของการเชื่อมต่อแบบเชื่อมและหน้าแปลนของอุปกรณ์ ข้อต่อ และท่อ จากนั้นนำแรงดันส่วนเกินมาที่ 1.25 ของแรงดันใช้งาน แต่ไม่ต่ำกว่ามาตรฐานที่กำหนดสำหรับอุปกรณ์แต่ละประเภทที่จำเป็นในการทดสอบความแข็งแรง ระยะเวลาของการทดสอบจุดให้ความร้อนและท่อที่ขยายออกไปนั้นถือว่าอย่างน้อย 10 นาที

ผลลัพธ์ของเครือข่ายการทดสอบและจุดให้ความร้อนในแต่ละขั้นตอนจะถือว่าน่าพอใจหากในระหว่างการทดสอบไม่มีแรงดันตกเกินขีดจำกัดที่กำหนดไว้ และไม่มีการแตกร้าว มีน้ำรั่ว หรือเกิดฝ้าในรอยเชื่อม การเชื่อมต่อหน้าแปลน และข้อต่อ หากตรวจพบการแตกหักและความเสียหายอื่น ๆ น้ำจะถูกระบายออก (จากเครือข่ายภายในไม่เกิน 1 ชั่วโมง) ตะเข็บที่ชำรุดจะถูกตัดและเชื่อม การรั่วไหลจะถูกกำจัดโดยการขันโบลท์ให้แน่นและเปลี่ยนบรรจุภัณฑ์ หลังจากนั้นให้ทำการจีบซ้ำ เครือข่ายทำความร้อนที่มีอยู่จะได้รับการทดสอบทุกปีเมื่อสิ้นสุดฤดูร้อนเพื่อระบุข้อบกพร่องและหลังการซ่อมแซมครั้งใหญ่

การทดสอบไฮดรอลิกมีวัตถุประสงค์เพื่อกำหนดลักษณะไฮดรอลิกที่แท้จริงของเครือข่ายและอุปกรณ์ใหม่ของจุดหรือการเปลี่ยนแปลงในลักษณะเหล่านี้ระหว่างการทำงาน ในระหว่างการทดสอบไฮดรอลิก ความดัน การไหล และอุณหภูมิของสารหล่อเย็นจะถูกวัดพร้อมกันที่จุดลักษณะเฉพาะ (ตำแหน่งที่มีการเปลี่ยนแปลงของเส้นผ่านศูนย์กลาง อัตราการไหลของน้ำ จัมเปอร์เครือข่าย) ของเครือข่าย ที่จุดควบคุม มีการติดตั้งเกจวัดความดันมาตรฐาน เทอร์โมมิเตอร์แบบปรอทที่มีค่าหาร 1°C และไดอะแฟรมการวัดปกติ การทดสอบจะดำเนินการโดยปิดจุดให้ความร้อนสูงสุดและลดการไหลของน้ำสูงสุดลงเหลือ 80% การไหลเวียนของน้ำในเครือข่ายและสาขาต่างๆ มั่นใจได้โดยการรวมจัมเปอร์ปลายไว้ด้วย

การสูญเสียแรงดันในส่วนที่ศึกษาของท่อส่งและส่งคืนคำนวณโดยใช้สูตร:

ที่ไหน ป1,พี2– การอ่านเกจความดันที่จุดเริ่มต้นและจุดสิ้นสุดของส่วน Pa

ซี 1 , ซี 2– เครื่องหมาย geodetic ณ จุดที่เกจวัดความดันอยู่ m;

– ความหนาแน่นของสารหล่อเย็นที่อุณหภูมิที่สอดคล้องกัน กิโลกรัม/ลบ.ม.

จากการวัดความดันในท่อจ่ายและท่อส่งกลับ จะมีการสร้างกราฟเพโซเมตริกที่ถูกต้องขึ้น และกราฟความดันที่คำนวณได้จะถูกกำหนดโดยขึ้นอยู่กับอัตราการไหลของน้ำในส่วนต่างๆ จากการเปรียบเทียบ จะพิจารณาความเบี่ยงเบนของกราฟพีโซเมตริกจริงและกราฟที่คำนวณไว้

การทดสอบความร้อนดำเนินการเพื่อกำหนดการสูญเสียความร้อนที่เกิดขึ้นจริงในเครือข่ายและเปรียบเทียบกับค่าที่คำนวณได้และค่ามาตรฐาน ความจำเป็นในการทดสอบความร้อนนั้นถูกกำหนดโดยการทำลายตามธรรมชาติของฉนวนกันความร้อน การเปลี่ยนในบางพื้นที่ รวมถึงการเปลี่ยนแปลงโครงสร้าง การทดสอบจะดำเนินการเมื่อสิ้นสุดฤดูร้อนเมื่อโครงสร้างทั้งหมดของท่อความร้อนและดินที่อยู่ติดกันได้รับความร้อนอย่างเท่าเทียมกันอย่างเพียงพอ ก่อนการทดสอบ ฉนวนที่เสียหายจะได้รับการฟื้นฟู ห้องและช่องระบายออก ตรวจสอบการทำงานของอุปกรณ์ระบายน้ำ ปิดจุดทำความร้อนของผู้บริโภค และน้ำไหลเวียนผ่านจัมเปอร์

ในระหว่างการทดสอบ อัตราการไหลและอุณหภูมิของสารหล่อเย็นจะถูกวัดที่จุดเริ่มต้นและจุดสิ้นสุดของส่วนทดสอบของท่อจ่ายและท่อส่งคืน มีการสร้างโหมดการไหลเวียนที่เสถียร โดยจะมีการอ่านค่าหลายครั้งทุกๆ 10 นาที

การสูญเสียความร้อนจำเพาะที่เกิดขึ้นจริงจะถูกกำหนดโดยสูตร

; (14.3)

; (14.3)

, (14.4)

, (14.4)

ที่ไหน คิว f1, คิว f2– การสูญเสียความร้อนจำเพาะที่เกิดขึ้นจริงในท่อจ่ายและท่อส่งกลับ, kW/m ช 1, ชพี- ปริมาณการใช้น้ำเฉลี่ยของเครือข่ายในท่อจ่ายและน้ำเสริมตามลำดับ กิโลกรัมต่อชั่วโมง τ 11, τ 12– อุณหภูมิน้ำเฉลี่ยที่จุดเริ่มต้นและจุดสิ้นสุดของท่อจ่าย °C τ 21, τ 22– เหมือนกัน ไปป์ไลน์ส่งคืน; ล– ความยาวของส่วนตัด ม.

โดยการเปรียบเทียบการสูญเสียความร้อนที่เกิดขึ้นจริงกับที่คำนวณได้ คุณภาพของฉนวนจะถูกกำหนด เพื่อเปรียบเทียบกับการสูญเสียมาตรฐาน การสูญเสียความร้อนที่เกิดขึ้นจริงจะถูกคำนวณใหม่โดยใช้อุณหภูมิน้ำเฉลี่ยต่อปีในท่อจ่ายและส่งคืน และอุณหภูมิเฉลี่ยต่อปี สิ่งแวดล้อม- การสูญเสียความร้อนของท่อส่งไอน้ำถูกกำหนดโดยการเปลี่ยนแปลงของเอนทาลปี ความชื้นของไอน้ำ และปริมาณคอนเดนเสทที่ตกลงไป การทดสอบความร้อนและไฮดรอลิกของเครือข่ายจะดำเนินการหลังจาก 3-4 ปี

ทดสอบอุณหภูมิน้ำหล่อเย็นสูงสุดดำเนินการเพื่อตรวจสอบความน่าเชื่อถือของโครงสร้างการทำงานของตัวชดเชยการกระจัดของส่วนรองรับเพื่อกำหนดความเค้นที่เกิดขึ้นจริงและการเสียรูปขององค์ประกอบเครือข่ายที่โหลดมากที่สุด การทดสอบจะดำเนินการทุกๆ สองปีเมื่อสิ้นสุดฤดูร้อน โดยผู้บริโภคปิดสวิตช์และสารหล่อเย็นจะไหลเวียนผ่านจัมเปอร์ส่วนปลาย

ในระหว่างช่วงการทดสอบ อุณหภูมิน้ำหล่อเย็นจะเพิ่มขึ้นที่อัตรา 30°C ต่อชั่วโมง โดยที่จุดสิ้นสุดของเครือข่าย อุณหภูมิสูงสุดจะคงอยู่เป็นเวลาอย่างน้อย 30 นาที

เมื่อท่อร้อนขึ้น จะมีการวัดการเคลื่อนที่ของจุดคงที่บนท่อ แขนและปลอกรูปตัว U ของข้อต่อขยายกล่องบรรจุในช่วงเวลาที่กำหนด การเคลื่อนไหวที่แท้จริงขององค์ประกอบเครือข่ายจะถูกเปรียบเทียบกับที่คำนวณได้ และแรงดันไฟฟ้าจริงที่จุดคุณลักษณะจะถูกกำหนดจากสิ่งเหล่านั้น หากความแตกต่างระหว่างการยืดตัวที่คำนวณได้และจริงของท่อเกินกว่า 25% ของการยืดตัวที่คำนวณได้ ควรทำการค้นหาสถานที่ที่ท่อถูกบีบ การทรุดตัวหรือการกระจัดของส่วนรองรับคงที่และสาเหตุอื่น ๆ ที่ทำให้เกิดความแตกต่างนี้