ระเบียบวิธี 5ส ในการจัดสถานที่ทำงาน ระบบบริหารจัดการการผลิตของญี่ปุ่น "5S" การทำโครงร่างวัตถุ - การวาดโครงร่างของวัตถุบนพื้นผิวที่ควรจัดเก็บวัตถุ

การเรียงลำดับหมายความว่าคุณทำให้ว่างมากขึ้น ที่ทำงานจากทุกสิ่งที่ไม่จำเป็นในการดำเนินการผลิตตามปกติหรือการปฏิบัติงานในสำนักงาน

น่าแปลกที่แนวคิดง่ายๆ นี้มักถูกเข้าใจผิด เนื่องจากเมื่อดูเผินๆ อาจเป็นการยากที่จะระบุได้ว่าสิ่งใดจำเป็นจริงและสิ่งใดไม่จำเป็น

ในตอนแรก คุณจะพบว่าการกำจัดสิ่งที่ไม่จำเป็นในที่ทำงานของคุณเป็นเรื่องยาก คนงานมักจะรวบรวมชิ้นส่วนโดยเชื่อว่าอาจเป็นประโยชน์สำหรับการสั่งซื้อครั้งต่อไป ดังนั้นชิ้นส่วนและสินค้าคงคลังจึงสะสมรบกวนกระแสไฟ กิจกรรมการผลิต- สิ่งนี้นำไปสู่การสะสมสินค้าคงคลังที่ไม่จำเป็นทั่วทั้งโรงงาน

ตัวอย่างการสูญเสียที่เกิดจากการมีสิ่งของที่ไม่จำเป็นอยู่ในพื้นที่ทำงาน

ประเภทของการสูญเสียที่นำไปสู่ข้อผิดพลาดและข้อบกพร่อง:

- สินค้าคงคลังที่ไม่จำเป็นต้องใช้พื้นที่จัดเก็บเพิ่มเติมและการเอาใจใส่

- จำเป็นต้องมีตู้คอนเทนเนอร์และรถเข็นเพิ่มเติมเพื่อขนส่งอะไหล่ส่วนเกิน

- ยิ่งมีรายการที่ไม่จำเป็นมากเท่าไร การเรียงลำดับสิ่งที่จำเป็นจากสิ่งที่ไม่จำเป็นก็จะยิ่งยากขึ้นเท่านั้น

- การจัดเก็บผลิตภัณฑ์ในระยะยาวนำไปสู่ความเสียหายและความล้าสมัยเนื่องจากการเปลี่ยนแปลงการออกแบบ ฯลฯ

- อุปกรณ์ที่ไม่จำเป็นในปัจจุบันรบกวนกิจกรรมที่กำลังดำเนินอยู่

ขั้นตอนที่สองคือการจัดการอย่างมีเหตุผล

การจัดวางที่ชาญฉลาดหมายถึงการจัดเรียงสิ่งของในลักษณะที่ง่ายต่อการใช้งาน ค้นหา และกลับไปยังที่ของตนการจัดเรียงอย่างมีเหตุผลเชื่อมโยงกับการเรียงลำดับอย่างแยกไม่ออก เมื่อรายการทั้งหมดถูกจัดเรียง จะเหลือเฉพาะรายการที่จำเป็นสำหรับกิจกรรมปัจจุบันเท่านั้น ขั้นตอนต่อไปในการบรรลุข้อตกลงที่สมเหตุสมผลคือต้องแน่ใจว่าพนักงานทุกคนสามารถเข้าใจได้ทันทีว่าจะมองหาสิ่งของบางชิ้นที่ไหนและควรวางไว้ที่ไหนหลังการใช้งาน

ขั้นตอนที่สาม - การทำความสะอาด

การทำความสะอาดหมายถึงการถูพื้นอย่างสม่ำเสมอ เช็ดอุปกรณ์ และตรวจสอบอย่างต่อเนื่องว่าทุกอย่างสะอาดอยู่เสมอสภาพสถานที่ทำงานส่งผลต่อคุณภาพของผลิตภัณฑ์ในระดับหนึ่ง การทำความสะอาดมุ่งเป้าไปที่การประหยัดแรง เนื่องจากช่วยหลีกเลี่ยงการสะสมของสิ่งสกปรก ฝุ่น และของเสียในโรงงาน

ควรทำความสะอาดทุกวันร่วมกับขั้นตอนการตรวจสอบอุปกรณ์

ขั้นตอนที่สี่คือการสร้างมาตรฐาน

การกำหนดมาตรฐานแตกต่างจากการคัดแยก การจัดระเบียบ และการทำความสะอาด สามขั้นตอนแรกเป็นประเภทของกิจกรรมที่แตกต่างกันในขณะที่ การกำหนดมาตรฐานเป็นวิธีการที่คุณสามารถบรรลุความสม่ำเสมอในผลลัพธ์ของสามขั้นตอนแรก ได้แก่ การคัดแยก การจัดระเบียบ และการทำความสะอาด

การกำหนดมาตรฐานมีความเกี่ยวข้องอย่างใกล้ชิดกับแต่ละขั้นตอนในสามขั้นตอนแรก แต่ที่สำคัญที่สุดคือการทำความสะอาด ผลลัพธ์ประการหนึ่งของการสร้างมาตรฐานคือเครื่องจักรที่สะอาด ไม่มีสิ่งสกปรก ฝุ่น และขยะในพื้นที่ทำงาน การทำให้เป็นมาตรฐานเป็นสถานะที่เราได้รับหลังจากทำตามขั้นตอนการทำความสะอาดเป็นประจำ

ขั้นตอนที่ห้า - การปรับปรุง

ในบริบทของระบบ 5ส การปรับปรุงหมายความว่าการปฏิบัติตามขั้นตอนที่กำหนดได้กลายเป็นนิสัย

การดำเนินการตามสี่ขั้นตอนแรกสามารถทำได้โดยไม่ต้องมี แรงงานพิเศษหากพนักงานแสดงความสนใจในการปรับปรุงกิจกรรมของตนอย่างต่อเนื่องภายในกรอบของระบบ 5ส ในกรณีนี้ประสิทธิภาพในการทำงานและคุณภาพของผลิตภัณฑ์จะเพิ่มขึ้น

บริษัทหลายแห่งใช้เวลาในการทำความสะอาดและจัดระเบียบมากเกินไป เนื่องจากขาดวินัย จึงละเลยที่จะรักษาความสงบเรียบร้อยภายในระบบ 5ส และไม่ได้ใช้ระบบอย่างสม่ำเสมอ แม้ว่าบริษัทจะจัดโปรโมชั่นและแข่งขันการนำระบบ 5ส มาใช้ โดยไม่มีขั้นที่ 5 ของระบบ 5ส - การปรับปรุง - ผลลัพธ์ของสี่ขั้นตอนก่อนหน้าไม่สามารถรักษาไว้ได้นาน

5ส คือระบบสำหรับการหาเหตุผลเข้าข้างตนเองในที่ทำงาน ได้รับการพัฒนาในญี่ปุ่นหลังสงครามโดยโตโยต้า

5S คือคำภาษาญี่ปุ่น 5 คำ:

* เซริ (整理) “การเรียงลำดับ” - การแบ่งแยกสิ่งของที่จำเป็นและไม่จำเป็นอย่างชัดเจน และกำจัดสิ่งหลังออกไป

* Seiton (整頓) “การรักษาความสงบเรียบร้อย” (ความเรียบร้อย) - จัดระเบียบการจัดเก็บสิ่งของที่จำเป็น ซึ่งช่วยให้คุณสามารถค้นหาและใช้งานได้อย่างรวดเร็วและง่ายดาย

* Seiso (清掃) “การรักษาความสะอาด” (การทำความสะอาด) - ทำให้สถานที่ทำงานสะอาดและเป็นระเบียบเรียบร้อย

* Seiketsu (清潔) “มาตรฐาน” (การรักษาความสงบเรียบร้อย) - สภาพที่จำเป็นเพื่อปฏิบัติตามกฎสามข้อแรก

* Shitsuke (躾) “การปรับปรุง” (การสร้างความคุ้นเคย) - ปลูกฝังนิสัยในการปฏิบัติตามกฎเกณฑ์ ขั้นตอน และการดำเนินการทางเทคโนโลยีที่กำหนดไว้อย่างถูกต้อง

การเรียงลำดับ

วัสดุทั้งหมดแบ่งออกเป็น:

* จำเป็น - วัสดุที่ใช้ในงานปัจจุบัน

* ไม่ได้ใช้ - วัสดุที่สามารถนำมาใช้ในการทำงานได้ แต่ยังไม่เป็นที่ต้องการในปัจจุบัน

* ไม่จำเป็น/ใช้ไม่ได้ - สินค้าชำรุดที่ต้องส่งคืนซัพพลายเออร์หรือถูกทำลาย

รักษาความสงบเรียบร้อย.

การจัดเรียงวัตถุตรงตามข้อกำหนด:

* ความปลอดภัย;

* คุณภาพ;

* ประสิทธิภาพการทำงาน

กฎ 4 ข้อในการจัดเรียงสิ่งของ:

1. ในสถานที่ที่มองเห็นได้

2. ใช้งานง่าย;

3. ใช้งานง่าย;

4. ง่ายต่อการใส่กลับเข้าที่

พื้นที่ทำงานต้องได้รับการดูแลให้สะอาดอย่างสมบูรณ์

ขั้นตอน:

1. แบ่งเส้นออกเป็นโซน สร้างไดอะแกรมและแผนที่ระบุสถานที่ทำงาน ที่ตั้งอุปกรณ์ ฯลฯ

2. กำหนด กลุ่มพิเศษโดยจะกำหนดพื้นที่ทำความสะอาดให้

3. กำหนดเวลาทำความสะอาด:

* เช้า: 5-10 นาที ก่อนเริ่มวันทำงาน

* มื้อกลางวัน: 5-10 นาที หลังอาหารกลางวัน

* เมื่อสิ้นสุดการทำงาน: หลังจากหยุดทำงาน, ระหว่างหยุดทำงาน

การทำให้เป็นมาตรฐาน

ขั้นตอนนี้เกี่ยวข้องกับการรักษาสถานะหลังจากเสร็จสิ้นสามขั้นตอนแรกแล้ว

จำเป็นต้องสร้างคำแนะนำการทำงานที่มีคำอธิบาย การกระทำทีละขั้นตอนเพื่อรักษาความสงบเรียบร้อย และยังได้พัฒนาวิธีการใหม่ในการติดตามและให้รางวัลแก่พนักงานที่มีความโดดเด่น

การปรับปรุง/การสร้างนิสัย

พัฒนานิสัยในการรักษาสถานที่ทำงานตามขั้นตอนที่มีอยู่

ประเด็นสำคัญ:

* การมีส่วนร่วมของพนักงานทุกคน การทำงานเป็นทีม

* ติดตามการทำงานของอุปกรณ์และสถานที่ทำงานเพื่ออำนวยความสะดวกในการบำรุงรักษา

* การใช้ภาพถ่ายก่อน/หลังเพื่อเปรียบเทียบสิ่งที่เกิดขึ้นและผลลัพธ์สุดท้ายเป็นอย่างไร

* จัดให้มีการตรวจสอบเพื่อประเมินประสิทธิผลของการดำเนินโครงการ 5ส

ปรัชญา 5ส

บางคนสับสนกับถ้อยคำของแนวคิดนี้

5ส ไม่ใช่แค่ "การทำความสะอาดที่เป็นมาตรฐาน" เท่านั้น 5ส คือปรัชญาของต้นทุนต่ำ ความสำเร็จ การผลิตแบบลีน.

ปรัชญา/แนวคิดการผลิตนี้บอกเป็นนัยว่าพนักงานทุกคนในองค์กร ตั้งแต่พนักงานทำความสะอาดไปจนถึงผู้อำนวยการ ปฏิบัติงานทั้ง 5 ประการนี้ กฎง่ายๆ- ข้อได้เปรียบหลักคือการดำเนินการเหล่านี้ไม่จำเป็นต้องใช้เทคโนโลยีและทฤษฎีการจัดการใหม่

บางครั้งดูเหมือนว่าขั้นตอนการทำงานราบรื่นและทุกอย่างเข้าที่ แต่คุณไม่ควรหยุดอยู่แค่นั้น ในกระบวนการใดๆ มีองค์ประกอบที่สามารถปรับปรุงได้เพื่อปรับปรุงคุณภาพและกำจัดของเสีย

ระบบ 5ส จะช่วยให้คุณสังเกตเห็นและขจัดความสูญเสียที่เกิดขึ้นได้เกือบทุกนาที เมื่อคุณค่อยๆ ปรับปรุง คุณและพนักงานของคุณจะใช้เวลาน้อยลงในงานใดงานหนึ่ง ซึ่งจะเพิ่มผลผลิตโดยรวม

5S ไม่ต้องการการลงทุนจำนวนมากหรือการใช้เทคโนโลยีที่มีราคาแพง ระบบนี้ใช้เครื่องมือต่างๆ เช่น สามัญสำนึก รายการตรวจสอบ และเทคนิคที่ไม่จำเป็นต้องใช้ ต้นทุนสูง- ระบบ 5S ได้รับการพัฒนาระหว่างการทำงานอย่างเข้มข้นในการผลิต ซึ่งพิสูจน์ถึงความจำเป็นและความเป็นไปได้ของการนำไปใช้ในบริษัทใดก็ตามที่ต้องการลดต้นทุนและปรับปรุงคุณภาพ

หลักการง่ายๆ 5 ประการที่จะช่วยคุณจัดกิจกรรมและงานของพนักงาน:

หลักการที่ 1: เรียงลำดับ

กำจัดทุกสิ่งที่ไม่จำเป็น

ไปรอบๆ พื้นที่ปฏิบัติการและทำเครื่องหมายทุกสิ่งที่ไม่จำเป็นด้วยป้ายสีแดง

รายการจะถูกจัดเรียงตามหลักการดังต่อไปนี้:

A) สิ่งของที่ต้องถอดออก ทิ้ง หรือกำจัดทันที

B) ย้ายไปยังสถานที่จัดเก็บที่เหมาะสมกว่า

ใน) รายการที่จำเป็น– ลาออก กำหนดไว้สำหรับพวกเขา สถานที่ถาวรและทำเครื่องหมายสถานที่นี้

สิ่งของที่น่าเสียดายที่ต้องทิ้งและไม่จำเป็นต่อการทำงาน ควรย้ายไปยังพื้นที่ “กักกัน” ที่กำหนดไว้เป็นพิเศษ และหากยังคงไม่มีใครแตะต้องเป็นเวลา 30 วัน ให้ทิ้ง รีไซเคิล หรือมอบให้ในที่ที่จำเป็นจริงๆ อย่างไร้ความปราณี

หลักการที่ 2: รักษาความสงบเรียบร้อย

กำหนด “หลัก” สำหรับแต่ละรายการ/เครื่องมือ

สิ่งของที่จำเป็นทั้งหมดจะถูกจัดเก็บไว้ในสถานที่ที่กำหนดเดียวกัน ต้องทำเครื่องหมายสถานที่ทั้งหมดเพื่อให้ชัดเจนทันทีว่ามีอะไรบ้าง จำนวนสิ่งของอะไร จำนวนเท่าใด และจะจัดเก็บอย่างไร ใช้ลิ้นชัก ชั้นวาง หรือเพียงทาสีพื้นเป็นที่วางของชิ้นใหญ่ สร้างมาตรฐานสำหรับความกว้างและสีของแถบ เครื่องหมาย และการ์ดสำหรับรายการที่คล้ายกัน ดำเนินงานนี้ไม่เพียงแต่ในพื้นที่ปฏิบัติการเท่านั้น แต่ยังรวมถึงห้องเสริมและห้องเอนกประสงค์ด้วย

หลักการที่ 3: รักษาความสะอาด

สร้างระเบียบและดูแลรักษาในสถานที่ทำงานเพื่อให้คุณสามารถควบคุมวัสดุ อุปกรณ์ และเครื่องมือที่มีอยู่ได้

วิธีที่ดีที่สุดในการตรวจจับท่อที่รั่วคือการรักษาความสะอาดให้หมดจด การทำความสะอาดในช่วงเริ่มต้น กลาง และสิ้นสุดกะไม่เพียงแต่รับประกันความสะอาดเท่านั้น แต่ยังเป็นโอกาสในการระบุปัญหาที่อาจเกิดขึ้นกับเครื่องจักรและอุปกรณ์อีกด้วย ทำเครื่องหมายโซนอันตราย ในกรณีที่จำเป็น ให้ทำเครื่องหมายอุปกรณ์หรือพื้นที่ที่จะตรวจสอบด้วยตัวบ่งชี้ต่างๆ ระบุพื้นที่ที่ไม่ได้ทำความสะอาดเป็นเวลานานเนื่องจากเข้าไม่ถึงหรือขาดความจำเป็นที่ชัดเจน ทำความสะอาดคราบสกปรกและคราบเก่าทั้งหมด ซ่อมแซมส่วนที่หลวมหรือสึกหรอของอุปกรณ์หรือภายใน จัดทำตารางการตรวจสอบ ดำเนินการตรวจสอบเป็นประจำตามรายการตรวจสอบ ลงนาม กรอกข้อมูล ทำให้กิจวัตรนี้เป็นส่วนสำคัญของกิจวัตรประจำวันของคุณ

ภาพถ่ายสถานที่จัดงาน

ตรวจสอบวันที่และเวลา

ชื่อเต็มของผู้ตรวจสอบ

รายการข้อบกพร่องที่ตรวจพบ

หลักการที่ 4: สร้างมาตรฐาน

สร้างกฎสำหรับสาม S แรก

พิจารณามาตรฐานความสะอาดที่จำเป็นสำหรับอุปกรณ์และพื้นที่ทำงาน

จัดทำรายการตรวจสอบที่ชัดเจนและใช้งานง่ายสำหรับทุกคน แขวนไว้ในที่ที่มองเห็นได้และเข้าถึงได้ และได้รับการดูแลและตรวจสอบอย่างสม่ำเสมอ จัดการฝึกอบรมพิเศษเพื่อให้แน่ใจว่าทุกคนเข้าใจความต้องการและความถูกต้องของข้อกำหนดและมาตรฐานใหม่

หลักการที่ 5: ปรับปรุง

ใช้การทบทวนผลการปฏิบัติงานอย่างสม่ำเสมอโดยฝ่ายบริหารเพื่อรักษาวินัย

ปรับปรุงคำสั่งซื้อและส่งเสริมการบำรุงรักษา ทำการปรับปรุงร่วมกัน: ทั้งพนักงานและผู้จัดการ อย่าลืมให้รางวัลผู้ที่ปฏิบัติตามข้อตกลง ทุกคนควรเห็นว่าพวกเขาได้รับประโยชน์จาก Five S's อย่างไร รวมถึงความมั่นคงในการทำงานที่เพิ่มขึ้น ฝ่ายบริหารควรวางแผนและดำเนินการวาดภาพเพื่อแสดงให้ทุกคนเห็นว่านี่ไม่ใช่เหตุการณ์ที่เกิดขึ้นเพียงครั้งเดียว แต่เป็นส่วนหนึ่งของ ทำงานประจำ- รวมการทำความสะอาดห้องล็อกเกอร์และพื้นที่พักผ่อนไว้ในรายการตรวจสอบ

วัสดุนี้จัดทำโดย Ekaterina Pasholikova

โดยใช้หนังสือ "Gemba Kaizen" ของ Masaaki Imai

หัวหน้าขององค์กรใด ๆ โดยไม่คำนึงถึงกิจกรรมด้านใด ๆ ฝันถึงผลกำไรที่เพิ่มขึ้นในขณะที่ต้นทุนการผลิตยังคงไม่เปลี่ยนแปลง ระบบ 5S ในการผลิต (ในเวอร์ชันภาษาอังกฤษ 5S) ซึ่งอิงตามการใช้ทุนสำรองภายในอย่างมีเหตุผลเท่านั้นช่วยให้บรรลุผลลัพธ์นี้

ระบบนี้ไม่ได้ถูกสร้างขึ้นด้วย กระดานชนวนที่สะอาด- ชาวอเมริกันเสนอสิ่งที่คล้ายกันเมื่อปลายศตวรรษที่ 19 ในรัสเซีย นักวิทยาศาสตร์ นักปฏิวัติ นักปรัชญา และนักอุดมการณ์ เอ.เอ. บ็อกดานอฟ ซึ่งตีพิมพ์หนังสือเกี่ยวกับหลักการในปี พ.ศ. 2454 การจัดการทางวิทยาศาสตร์- ตามบทบัญญัติที่กำหนดไว้ในนั้น NOT ได้รับการแนะนำในสหภาพโซเวียตนั่นคือ องค์กรทางวิทยาศาสตร์แรงงาน. แต่ที่ล้ำหน้าที่สุดคือระบบ "5C" ที่เสนอโดยวิศวกรชาวญี่ปุ่น Taiichi Ohno และนำไปใช้โดยเขาที่โรงงาน Toyota Motor มันคืออะไร และทำไมระบบของญี่ปุ่นถึงได้รับความนิยมขนาดนี้?

ความจริงก็คือว่ามันเป็นไปตามหลักการง่ายๆที่ไม่ต้องใช้ต้นทุน มีดังต่อไปนี้ พนักงานทุกคน ตั้งแต่พนักงานทำความสะอาดไปจนถึงผู้อำนวยการ จะต้องเพิ่มประสิทธิภาพส่วนของตนในกระบวนการทำงานโดยรวมให้มากที่สุด สิ่งนี้นำไปสู่การเพิ่มกำไรจากการผลิตโดยรวมและเพิ่มรายได้ของพนักงานทุกคน ขณะนี้ กระบองของการแนะนำระบบ 5C ได้รับการตอบรับจากองค์กรต่างๆ ทั่วโลก รวมถึงรัสเซียด้วย ในบทความนี้ เราจะพยายามโน้มน้าวผู้คลางแคลงใจว่าความรู้ของญี่ปุ่นได้ผลจริงและในทุกกิจกรรม

ระบบ 5C ในการผลิตคืออะไร?

International 5S ย่อมาจากห้าขั้นตอน (“ขั้นตอน” ในภาษาอังกฤษว่า “ขั้นตอน”) นักเศรษฐศาสตร์และนักโฆษณาชวนเชื่อของชื่อใหม่บางคนอธิบายชื่อด้วยสมมุติฐานของญี่ปุ่นห้าข้อซึ่งนำไปใช้ตามลำดับในระบบ 5ส: seiri, seiton, seiso, seiketsu และ shitsuke สำหรับเรา “5ส” ที่รักของเราอยู่ใกล้และชัดเจนยิ่งขึ้น - ห้าขั้นตอนตามลำดับที่ต้องทำให้เสร็จเพื่อให้บรรลุความเจริญรุ่งเรืองในการผลิตของคุณ นี้:

1. การเรียงลำดับ

2.การรักษาความสงบเรียบร้อย

4. การกำหนดมาตรฐาน

5. การปรับปรุง

อย่างที่คุณเห็น ระบบ 5C ไม่ต้องการสิ่งใดที่เหนือธรรมชาติในการผลิต บางทีนี่อาจเป็นเหตุผลว่าทำไมเราถึงยังพบความไม่ไว้วางใจและทัศนคติที่ไม่สำคัญต่อเธอ

ขั้นตอนของการสร้างระบบ

Taiichi Ono ผู้ชาญฉลาดชาวญี่ปุ่นผู้ซึ่งต้องขอบคุณการนำวิธีการของเขามาใช้ที่โรงงาน Toyota จึงสามารถลุกขึ้นจากวิศวกรมาเป็น ผู้อำนวยการทั่วไปสังเกตว่ามีการสูญเสียเกิดขึ้นเนื่องจากความไม่สอดคล้องและการทับซ้อนกันต่างๆ ตัวอย่างเช่น ฟันเฟืองเล็กๆ บางตัวไม่ได้วางบนสายพานลำเลียงตรงเวลา และเป็นผลให้การผลิตทั้งหมดหยุดลง หรือในทางกลับกันมีการจัดหาชิ้นส่วนสำรองไว้ซึ่งกลายเป็นสิ่งฟุ่มเฟือยและส่งผลให้พนักงานคนหนึ่งต้องนำพวกเขากลับไปที่โกดังซึ่งหมายถึงการเสียเวลากับงานเปล่า Taiichi Ohno พัฒนาแนวคิดที่เขาเรียกว่าทันเวลา นั่นคือขณะนี้สายพานลำเลียงได้จัดหาชิ้นส่วนให้มากเท่าที่จำเป็น

สามารถยกตัวอย่างอื่นได้ ระบบ 5C ในการผลิตยังรวมแนวคิดของ “คัมบัง” ซึ่งในภาษาญี่ปุ่นแปลว่า “ ป้ายโฆษณา- Taiichi Ono เสนอให้ติดแท็กที่เรียกว่า "kanban" ไว้กับแต่ละชิ้นส่วนหรือแต่ละเครื่องมือ ซึ่งให้ข้อมูลที่จำเป็นทั้งหมดเกี่ยวกับชิ้นส่วนหรือเครื่องมือ โดยพื้นฐานแล้วมันใช้ได้กับทุกสิ่ง เช่นสินค้า ยา แฟ้มในสำนักงาน แนวคิดที่สามที่ใช้ระบบ 5C ในการผลิตคือแนวคิดของ "ไคเซ็น" ซึ่งหมายถึงการปรับปรุงอย่างต่อเนื่อง นอกจากนี้ยังมีการคิดค้นแนวคิดอื่นๆ ที่เหมาะสำหรับกระบวนการผลิตที่มีความเชี่ยวชาญสูงเท่านั้น เราจะไม่พิจารณาพวกเขาในบทความนี้ จากนวัตกรรมทั้งหมดที่ผ่านการทดสอบในทางปฏิบัติ ทำให้เกิด 5 ขั้นตอนที่ใช้ได้กับการผลิตใดๆ มาดูรายละเอียดกัน

การเรียงลำดับ

พวกเราหลายคนสะสมสิ่งของบนโต๊ะซึ่งโดยหลักการแล้วไม่จำเป็น ตัวอย่างเช่น แบบฟอร์มเก่า ไฟล์ที่ไม่ได้ใช้ การคำนวณแบบร่าง ผ้าเช็ดปากที่วางถ้วยกาแฟ และท่ามกลางความสับสนวุ่นวายนี้ อาจมีไฟล์หรือเอกสารที่จำเป็นอยู่ หลักการพื้นฐานของระบบ 5C หมายถึงการปรับกระบวนการทำงานของคุณให้เหมาะสม นั่นคือ ทำให้แน่ใจว่าจะไม่เสียเวลาไปกับการค้นหาสิ่งที่ถูกต้องท่ามกลางเศษซากของสิ่งที่ไม่จำเป็น นี่คือการเรียงลำดับ นั่นคือในที่ทำงาน (ใกล้เครื่องจักร บนโต๊ะ ในเวิร์คช็อป - ที่ใดก็ได้) รายการทั้งหมดจะถูกจัดวางเป็นสองกอง - ของที่จำเป็นและไม่จำเป็นซึ่งจะต้องกำจัดทิ้ง ต่อไป ทุกสิ่งที่คุณต้องการจะถูกจัดวางเป็นกองๆ ต่อไปนี้ “ใช้บ่อยๆ สม่ำเสมอ” “ใช้น้อย” “แทบไม่เคยใช้เลย” เป็นการเสร็จสิ้นการเรียงลำดับ

รักษาความสงบเรียบร้อย

ถ้าแยกส่วนออกไปคงไม่เกิดประโยชน์อะไร จำเป็นต้องจัดเรียงรายการเหล่านี้ (เครื่องมือ เอกสาร) ตามลำดับให้มองเห็นสิ่งที่ใช้อยู่ตลอดเวลาและบ่อยครั้ง หรือเพื่อให้สามารถหยิบกลับได้อย่างรวดเร็วและง่ายดาย ของที่ไม่ค่อยได้ใช้สามารถใส่ไว้ในลิ้นชักที่ไหนสักแห่งได้ แต่ต้องติดแท็กคัมบังไว้ด้วยเพื่อให้สามารถค้นหาได้ง่ายและแม่นยำเมื่อเวลาผ่านไป อย่างที่คุณเห็น ระบบ 5C ในที่ทำงานเริ่มต้นตั้งแต่ต้นจนจบ ขั้นตอนง่ายๆแต่ในความเป็นจริงกลับกลายเป็นว่ามีประสิทธิภาพมาก นอกจากนี้ยังช่วยเพิ่มอารมณ์และความปรารถนาในการทำงานของคุณอีกด้วย

ขั้นตอนที่สามนี้สมเหตุสมผลที่สุดสำหรับหลาย ๆ คน เราถูกสอนให้รักษาความสะอาดตั้งแต่วัยเด็ก ในการผลิตก็จำเป็นเช่นกัน และไม่เพียงแต่โต๊ะทำงานของพนักงานออฟฟิศหรือตู้ในสถานประกอบการด้านอาหารเท่านั้นที่ต้องสะอาด แต่ยังรวมถึงเครื่องจักรและห้องเอนกประสงค์ของน้ำยาทำความสะอาดด้วย ในญี่ปุ่น พนักงานปฏิบัติต่อสถานที่ทำงานของตนด้วยความระมัดระวัง โดยจะทำความสะอาดวันละสามครั้ง - ในตอนเช้าก่อนทำงาน ในตอนเช้าและตอนเย็น หลังจากเลิกงาน วันทำงาน- นอกจากนี้ องค์กรของพวกเขาได้แนะนำเครื่องหมายพิเศษของพื้นที่ที่ช่วยให้พวกเขารักษาความสงบเรียบร้อยในการผลิตนั่นคือพื้นที่ที่มีการทำเครื่องหมายด้วยสีที่ต่างกัน ผลิตภัณฑ์สำเร็จรูป,จัดเก็บบางส่วนและอื่นๆ

การทำให้เป็นมาตรฐาน

หลักการของการกำหนดมาตรฐานถูกคิดค้นโดย Taiichi Ohno ใช้กันอย่างแพร่หลายและ ระบบที่ทันสมัย 5ส. ด้วยมาตรฐาน การจัดการการผลิตจึงได้รับเครื่องมือที่ยอดเยี่ยมสำหรับการตรวจสอบกระบวนการทั้งหมด เป็นผลให้สาเหตุของความล่าช้าล่าช้ากว่ากำหนดจะถูกกำจัดอย่างรวดเร็วและข้อผิดพลาดที่นำไปสู่การปล่อยผลิตภัณฑ์คุณภาพต่ำได้รับการแก้ไข ที่โรงงาน Toyota Motor มาตรฐานมีลักษณะดังนี้: ช่างฝีมือร่างแผนงานประจำวันและโพสต์ คำแนะนำที่แม่นยำเมื่อสิ้นสุดวันทำงาน คนทำงานพิเศษตรวจสอบความเบี่ยงเบนไปจากแผนที่เกิดขึ้นในระหว่างวันและเพราะเหตุใด นี่คือกฎพื้นฐานของการกำหนดมาตรฐาน นั่นคือ คำแนะนำที่ชัดเจน แผนงาน และการควบคุมการดำเนินการ ขณะนี้ องค์กรหลายแห่ง เช่น โรงงาน ENSTO ในเอสโตเนีย กำลังเปิดตัวระบบโบนัสสำหรับพนักงานที่ปฏิบัติตามข้อกำหนดของระบบ 5C อย่างเคร่งครัด และเพิ่มผลผลิตซึ่งเป็นแรงจูงใจที่ดีเยี่ยมในการยอมรับระบบนี้ในฐานะ วิถีชีวิต

การปรับปรุง

ขั้นตอนที่ห้า ซึ่งทำให้ระบบ 5C ในการผลิตเสร็จสมบูรณ์นั้นขึ้นอยู่กับแนวคิดของไคเซ็น หมายความว่าพนักงานทุกคนไม่ว่าจะอยู่ในตำแหน่งใดก็ตาม ควรมุ่งมั่นที่จะปรับปรุงกระบวนการทำงานในพื้นที่ที่ได้รับมอบหมาย แก่นแท้ของปรัชญาของไคเซ็นก็คือ ชีวิตทั้งชีวิตของเราดีขึ้นทุกวัน และเนื่องจากงานเป็นส่วนหนึ่งของชีวิต จึงไม่ควรอยู่ห่างจากการปรับปรุง

กิจกรรมที่นี่กว้าง เนื่องจากความสมบูรณ์แบบไม่มีขีดจำกัด ตามแนวคิดของญี่ปุ่น คนงานควรต้องการปรับปรุงกระบวนการผลิตของตนโดยไม่ต้องมีคำสั่งหรือการบังคับใดๆ ในปัจจุบัน หลายองค์กรสร้างทีมงานที่คอยติดตามคุณภาพผลิตภัณฑ์ สอนผู้อื่นเกี่ยวกับประสบการณ์เชิงบวก และช่วยให้ผู้อื่นบรรลุความเป็นเลิศ

ข้อผิดพลาดพื้นฐาน

เพื่อให้ระบบ 5C เริ่มทำงาน การจัดระเบียบหรือจ้างพนักงานที่จะบังคับให้เพื่อนร่วมงานนำไปใช้ยังไม่เพียงพอ สิ่งสำคัญคือผู้คนตระหนักถึงประโยชน์ของนวัตกรรมนี้และยอมรับว่าเป็นวิถีชีวิต การนำระบบ 5C ไปใช้ในการผลิตในรัสเซียเผชิญกับความยากลำบากอย่างแน่นอน เนื่องจากทัศนคติของรัสเซียของเราแตกต่างจากของญี่ปุ่น ผลงานหลายชิ้นของเรามีลักษณะดังต่อไปนี้:

1. พนักงาน โดยเฉพาะอย่างยิ่งหากไม่มีสิ่งจูงใจสำหรับพวกเขา อย่าพยายามเพิ่มผลกำไรขององค์กร พวกเขาถามว่าทำไมต้องพยายามทำให้เจ้านายรวยยิ่งขึ้นถ้าเขามีทุกอย่างอยู่แล้ว

2. ผู้จัดการเองไม่สนใจที่จะนำระบบ 5C ไปใช้เพราะพวกเขาไม่เห็นความเป็นไปได้ของมัน

3. คำสั่งหลายข้อที่ “ลงมาจากเบื้องบน” ใช้เพื่อการแสดงเท่านั้น ในญี่ปุ่นมีทัศนคติต่องานที่แตกต่างไปจากเดิมอย่างสิ้นเชิง ตัวอย่างเช่น Taiichi Ohno คนเดียวกันเมื่อแนะนำระบบ 5C ไม่ได้คิดถึงผลประโยชน์ส่วนตัว แต่เกี่ยวกับผลประโยชน์ของบริษัท ซึ่งเขาเป็นเพียงวิศวกร

4. ระบบ 5C กำลังถูกบังคับใช้ในหลายองค์กร การผลิตแบบ Lean ซึ่งหมายถึงการกำจัดการสูญเสียทุกประเภท (เวลาทำงาน, วัตถุดิบ, คนทำงานที่ดีแรงจูงใจและตัวบ่งชี้อื่น ๆ) สิ่งนี้ไม่ได้ผลเนื่องจากพนักงานเริ่มต่อต้านนวัตกรรมในระดับจิตใต้สำนึกซึ่งท้ายที่สุดจะลดความพยายามทั้งหมดให้เป็นศูนย์

5. ผู้จัดการที่ใช้ระบบไม่เข้าใจสาระสำคัญของระบบอย่างถ่องแท้ ซึ่งทำให้เกิดการหยุดชะงักในกระบวนการผลิตที่กำหนดไว้

6. การกำหนดมาตรฐานมักพัฒนาไปสู่ระบบราชการ งานที่ดีมักเต็มไปด้วยคำแนะนำและคำสั่งที่รบกวนการทำงานเท่านั้น

การแปล - Olga Goncharova พอร์ทัล “การจัดการการผลิต”

บทความต้นฉบับ: World Academy of Science, Engineering and Technology 59 2011

การผลิตแบบลีน: ระบบ 5S

5ส-เป็นหนึ่งในวิธีการผลิตแบบลีนและระบบการปรับปรุง กระบวนการผลิตเป้าหมายหลักคือการลดการสูญเสีย จัดระเบียบสถานที่ทำงาน และเพิ่มผลิตภาพแรงงาน ระบบ 5ส เกี่ยวข้องกับการจัดระเบียบสถานที่ทำงานและการใช้ภาพเพื่อให้บรรลุผลการปฏิบัติงานที่ดีขึ้น ในฐานะที่เป็นส่วนหนึ่งของวัฒนธรรมของการปรับปรุงอย่างต่อเนื่อง 5S มักจะเป็นวิธีแรกที่องค์กรนำมาใช้เพื่ออำนวยความสะดวกในการดำเนินการตามวิธีการแบบลีนอื่นๆ ที่เพิ่มประสิทธิภาพองค์กรและกระบวนการทำงาน

ระบบประกอบด้วย 5 องค์ประกอบ: การเรียงลำดับ ( เซริ) การรักษาความสงบเรียบร้อย ( สายตอน) รักษาความสะอาด ( เซย์โซ) การกำหนดมาตรฐาน ( เซเก็ตสึ) และการปรับปรุง ( ชิซึเกะ- พวกเขาร่วมกันสร้างระเบียบวิธีในการจัดระเบียบ ปรับปรุง พัฒนา และรักษาสภาพแวดล้อมการทำงานที่มีประสิทธิผล คำแนะนำมาตรฐาน, แม่แบบ, ประสบการณ์ที่ดีที่สุดธุรกิจที่คุณสามารถพบได้แนวทางปฏิบัติเพื่อการนำ 5ส ไปใช้ .

ส่วนประกอบของระบบ 5ส:

- การเรียงลำดับ: กำจัดสิ่งที่ไม่จำเป็นและทำความสะอาดสถานที่ทำงาน

- รักษาความสงบเรียบร้อย: จัดระเบียบการจัดเก็บสิ่งของที่จำเป็นซึ่งช่วยให้คุณสามารถค้นหาและใช้งานได้อย่างรวดเร็วและง่ายดาย

- รักษาความสะอาด: รักษาสถานที่ทำงานให้สะอาดและเป็นระเบียบเรียบร้อย

- การทำให้เป็นมาตรฐาน: การประมวลผลการดำเนินการทางเทคโนโลยีที่จัดทำเป็นเอกสาร การใช้เครื่องมือมาตรฐาน และการแนะนำและเผยแพร่แนวปฏิบัติที่ดีที่สุด

- การปรับปรุง: รักษากระบวนการปรับปรุง ติดตามการดำเนินงานทางเทคโนโลยี และนำระบบ 5ส เข้าสู่วัฒนธรรมองค์กร

ใน ทำงานประจำวันระบบ 5ส ของบริษัทช่วยให้สามารถรักษาองค์กรและความโปร่งใส ซึ่งเป็นเงื่อนไขที่สำคัญที่สุดสำหรับการไหลของกระบวนการผลิตที่ต่อเนื่องและมีประสิทธิภาพ การนำวิธีการแบบลีนนี้ไปใช้อย่างประสบความสำเร็จยังช่วยปรับปรุงสภาพการทำงานและกระตุ้นให้พนักงานเพิ่มผลผลิตและลดของเสีย การหยุดทำงานโดยไม่ได้วางแผน และงานระหว่างดำเนินการ

ผลลัพธ์ของการนำระบบ 5S ไปใช้อย่างประสบความสำเร็จคือการลดวัสดุและพื้นที่ที่จำเป็นในการดำเนินการกระบวนการผลิตลงอย่างมาก ระบบเกี่ยวข้องกับการจัดเก็บเครื่องมือและวัสดุในพื้นที่จัดเก็บพิเศษที่มีรหัสสี เช่น ตะกร้าและลิ้นชัก เงื่อนไขดังกล่าวเป็นพื้นฐานสำหรับการนำวิธีการผลิตแบบลีนอื่นๆ ไปใช้ให้ประสบความสำเร็จ: การดูแลอุปกรณ์ทั่วไป, ยืดหยุ่นได้ การผลิตอัตโนมัติ, การผลิตทันเวลาพอดี- ระบบ 5ส ยังเตรียมพื้นฐานและเพิ่มประสิทธิภาพการจัดกระบวนการเพื่อนำไปปฏิบัติ 6 เทคนิคซิกมา.

การใช้ระบบนี้ดีขึ้น ตัวชี้วัดการผลิตกล่าวคือ:

- เส้นทางเทคโนโลยีที่โปร่งใส

- สถานที่ทำงานที่สะอาด

- ลดเวลาการตั้งค่า

- รอบเวลาลดลง

- พื้นที่ทำงานเพิ่มขึ้น

- การลดจำนวนอุบัติเหตุ

- ลดเวลาการทำงานที่สูญเสียไป

- การปรับปรุงความน่าเชื่อถือของอุปกรณ์

ตัวอย่างการใช้งานระบบ 5ส

โครงการนี้ดำเนินการโดยเป็นส่วนหนึ่งของโครงการวิจัยของคณะการผลิตที่มหาวิทยาลัยจอร์แดน โปรแกรมนี้ให้เงินทุนสำหรับโครงการที่ดำเนินการโดยคณาจารย์มหาวิทยาลัยในองค์กรท้องถิ่น ระยะเวลาของโครงการคือ 3 เดือนของภาคเรียนฤดูร้อน คณาจารย์ในคณะปรึกษากับตัวแทนของบริษัท เพื่อค้นหาปัญหาที่ต้องแก้ไข และประเด็นใดที่ต้องปรับปรุง จากนั้น "การศึกษาเชิงวินิจฉัย" โดยละเอียดจะถูกส่งไปยังฝ่ายบริหารของคณะเพื่อทบทวน โดยสรุปแนวคิดของโครงการ เป้าหมาย แนวทาง ผลลัพธ์ที่คาดหวัง และความมุ่งมั่นขององค์กรต่อโครงการ โครงการที่ได้รับอนุมัติจะได้รับทุนจากผู้สนับสนุนคณาจารย์ ผู้เขียนโครงการร่วมมือกับองค์กรเพื่อให้บรรลุเป้าหมายของโครงการ รายงานขั้นสุดท้ายโดยละเอียดซึ่งสรุปงานที่ทำเสร็จแล้วจะถูกนำเสนอต่อฝ่ายบริหารของคณะและผู้จัดการบริษัท

วัตถุประสงค์ของโครงการนี้เป็นการวิเคราะห์กระบวนการผลิตและการจัดสถานที่ทำงานที่โรงงานสำเร็จรูปอัมมานซึ่งผลิตโครงสร้างต่างๆ เช่น อาคารโมดูลาร์ บ้าน สำนักงาน และกล่องหม้อแปลง รูปที่ 1 แสดงตัวอย่างผลิตภัณฑ์จากโรงงาน

การใช้โครงสร้างโมดูลาร์มีข้อดีหลายประการที่ทำให้ดูน่าสนใจมากกว่าอาคารทั่วไป สามารถประกอบและถอดประกอบได้อย่างรวดเร็ว และสามารถนำกลับมาใช้ใหม่ในโครงการต่างๆ มีความทนทาน ทนแผ่นดินไหว น้ำหนักเบา ฯลฯ

ข้าว. 1. ตัวอย่างการออกแบบโมดูลาร์

ก. ต้องการการวิเคราะห์

แนวคิดสำหรับโครงการนี้เกิดขึ้นจากความจำเป็นเร่งด่วนในการเปลี่ยนแปลงโรงงานโครงสร้างสำเร็จรูป เพื่อรับมือกับความต้องการที่เพิ่มขึ้นและความต้องการอย่างต่อเนื่องของคนงานในการปรับปรุงสภาพการทำงาน เนื่องจากความต้องการที่เพิ่มขึ้นในปีที่ผ่านมา โรงงานจึงประสบปัญหา เช่น เส้นทางกระบวนการที่ไม่แน่นอน ของเสียส่วนเกิน สถานที่ทำงานที่ไม่เป็นระเบียบ และสภาพแวดล้อมการทำงานที่ไม่ดีต่อสุขภาพ ซึ่งส่งผลให้ต้นทุนการผลิตเพิ่มขึ้น การเสื่อมสภาพ วินัยแรงงานและความล่าช้าในการส่งมอบสินค้า ดังนั้นโครงการนี้จึงมุ่งเป้าไปที่การปรับปรุงกระบวนการผลิต ลดของเสีย ปรับปรุงสภาพแวดล้อมในการทำงาน และจัดระเบียบสถานที่ทำงาน ระบบ 5ส ได้รับเลือกให้เป็นวิธีการในการบรรลุเป้าหมายของโครงการ

โรงงานสำเร็จรูปต้องเผชิญกับปัญหาต่างๆ เช่น ผลผลิตที่ไม่สอดคล้องกันและการเปลี่ยนแปลงการตั้งค่าอุปกรณ์บ่อยครั้ง เนื่องจากพารามิเตอร์เอาต์พุตที่แปรผันและคุณลักษณะของอุปกรณ์ เป็นผลให้ต้องใช้เวลาและความพยายามอย่างมากในการเปลี่ยนแปลงและติดตั้งการกำหนดค่าสายการผลิต และยังมีปัญหาในการย้อนกลับสายการผลิต การควบคุมกระบวนการทำงาน การจัดระเบียบในที่ทำงาน ความสะอาดและความโปร่งใสของกระบวนการ ทั้งหมดนี้มีผลกระทบด้านลบ: นำไปสู่ความเสียหายต่อวัสดุ การสูญเสียทรัพยากร และความจำเป็นในการกำจัด และยังทำให้กระบวนการผลิตทำงานหนักเกินไป และเพิ่มความเครียดของพนักงาน ซึ่งหมายความว่ามีความจำเป็นต้องวิเคราะห์กระบวนการผลิตและออกแบบโรงงานใหม่เพื่อให้ตรงตามข้อกำหนดในการผลิตผลิตภัณฑ์ที่มีพารามิเตอร์ที่ยืดหยุ่นและรักษาสถานที่ทำงานให้สะอาดและเป็นระเบียบเรียบร้อยตลอดจนอำนวยความสะดวกในการควบคุมกระบวนการทำงาน รูปที่ 2 แสดงของเสียจากการผลิตและสินค้าคงคลังที่จัดเก็บไว้ในพื้นที่โรงงาน

ข้าว. 2. ตัวอย่างการจัดเก็บของเสียจากการผลิตและสินค้าคงคลังในโรงงาน

ข. เป้าหมายโครงการ

โรงงานสำเร็จรูปมุ่งมั่นที่จะเพิ่มประสิทธิภาพการผลิตและการติดตั้งผ่านกระบวนการผลิตที่ได้รับการปรับปรุงและการออกแบบพื้นที่ทำงานอัจฉริยะ นี่เป็นก้าวที่สำคัญที่สุดในเส้นทางสู่ความสำเร็จของบริษัทในทุกด้านของกิจกรรม ดังนั้น, โครงการนี้มีวัตถุประสงค์เพื่อศึกษากระบวนการผลิตในการประชุมเชิงปฏิบัติการของโรงงานโครงสร้างสำเร็จรูป โดยระบุปัญหาที่มีอยู่และผลกระทบต่อประสิทธิภาพของระบบการผลิต จากมุมมองขององค์กร โครงการเกี่ยวข้องกับการพัฒนาเค้าโครงเวิร์กช็อปที่คำนึงถึงคุณลักษณะต่างๆ การผลิตอย่างต่อเนื่องโดยมีการเปลี่ยนแปลงเค้าโครงที่มีอยู่น้อยที่สุดตลอดจนลดต้นทุนในการตั้งค่าการผลิตซึ่งจะนำไปสู่การจัดการองค์กรและการควบคุมกระบวนการทำงานที่สะดวกยิ่งขึ้น การเพิ่มประสิทธิภาพพารามิเตอร์ทางเทคโนโลยี (สินค้าคงคลัง ตำแหน่งของอุปกรณ์ ลำดับการดำเนินงาน รอบเวลา ฯลฯ) ไม่ใช่เรื่องสำคัญสำหรับฝ่ายบริหารโรงงาน จากมุมมองของการจัดพื้นที่เวิร์กช็อป เป้าหมายของโครงการคือการเพิ่มประสิทธิภาพสถานที่ทำงานและปรับปรุงสภาพการทำงานสำหรับผู้ปฏิบัติงานที่เครื่องจักร ซึ่งจะช่วยปรับปรุงวินัยในการผลิต การปฏิบัติตามคำสั่งซื้อ และการสื่อสารภายในทีม

จากการประเมินสถานะขององค์กร โครงการจะกำหนดมาตรการที่จำเป็นในการหาเหตุผลเข้าข้างตนเองและกำหนดค่ากระบวนการผลิตใหม่ และจัดระเบียบสถานที่ทำงานใหม่ เป้าหมายหลักของการใช้ระบบ 5ส คือการเพิ่มประสิทธิภาพกระบวนการผลิตโดยรวม

บีระเบียบวิธี

ใช้วิธีการที่เรียบง่ายแต่มีประสิทธิภาพเพื่อให้บรรลุเป้าหมายของโครงการ ขนาดของโครงการจะถูกกำหนดหลังจากการศึกษาอย่างละเอียดเกี่ยวกับองค์กรและกระบวนการผลิต และการอภิปรายโดยละเอียดกับฝ่ายบริหารองค์กร วิศวกร หัวหน้าแผนก และคนงาน ผู้เข้าร่วมทุกคนพิจารณาโครงการที่จำเป็นและ ขั้นตอนสำคัญสำหรับองค์กร ปัญหาหลักคือวิธีทำการเปลี่ยนแปลงที่จำเป็นในขั้นตอนการทำงาน ในเรื่องนี้ โครงการใช้แนวทางที่เรียบง่ายแต่ใช้งานได้จริงเพื่อแนะนำการเปลี่ยนแปลงในการประชุมเชิงปฏิบัติการหลักขององค์กร ลดความซับซ้อนของกระบวนการทำงาน และเป็นแรงผลักดันให้ดำเนินการต่อไป การปรับปรุงอย่างต่อเนื่อง- บทบัญญัติหลักของวิธีการมีดังนี้:

- สังเกตกระบวนการทำงานในองค์กร ประเมินผล และเน้นปัญหาหลักในองค์กร

- กำหนดโครงสร้างของกระบวนการผลิตในปัจจุบัน

- ประเมินความร้ายแรงของปัญหากับองค์กรในที่ทำงานโดยอาศัยข้อสังเกตส่วนตัว ตลอดจนการสนทนากับหัวหน้าแผนก หัวหน้าฝ่ายผลิต และคนงาน

- ใช้ระบบ 5ส เพื่อปรับปรุงกระบวนการผลิตและการกำหนดค่ากระบวนการ

- หารือ มาตรการที่ใช้กับการบริหารจัดการกิจการ

- ประเมินผลและนำเสนอต่อฝ่ายบริหารขององค์กรในรูปแบบของรายงาน

เป้าหมายหลักของโครงการคือการเพิ่มประสิทธิภาพของกระบวนการผลิตในองค์กร นอกจากนี้ ยังมีแผนที่จะปรับปรุงการจัดสถานที่ทำงานและกระบวนการผลิตเพื่อปรับปรุงการดำเนินงานทางเทคโนโลยีให้ทันสมัย ลดความซับซ้อนในการจัดการเวิร์กช็อป และปรับปรุงการสื่อสารภายในทีม เกี่ยวกับ กำไรสุทธิโรงงานสำเร็จรูป โครงการนี้มีจุดมุ่งหมายเพื่อเพิ่มประสิทธิภาพของกระบวนการผลิต ลดการผลิตส่วนเกิน ประหยัดเวลาและต้นทุนในการตั้งค่าอุปกรณ์ และเพิ่มประสิทธิภาพการกำจัดสินทรัพย์และทรัพยากรที่มีราคาแพง การเพิ่มผลผลิตและความสามารถในการทำกำไรขององค์กรนั้นเป็นไปไม่ได้หากไม่มีการแนะนำโปรแกรมจูงใจพนักงาน

ในช่วงเริ่มต้นของโครงการ ได้มีการกำหนดแผนภาพกระบวนการผลิต ซึ่งแบ่งองค์กรออกเป็น 10 ส่วน นี่เป็นสิ่งจำเป็นในการจัดทำแผนการจัดวางอุปกรณ์ ระบุพื้นที่ทำงาน และเตรียมการนำระบบ 5ส ไปใช้ในทุกพื้นที่ขององค์กร หลังจากนั้นได้จัดกิจกรรมเพื่อสร้างความตระหนักรู้ให้กับทีมงานองค์กรเกี่ยวกับการผลิตแบบลีนและระบบ 5ส โดยเฉพาะ เช่น การประชุมและสัมมนาสำหรับวิศวกร ช่างฝีมือ และคนงาน เมื่อทุกคนคุ้นเคยกับเป้าหมายของโครงการ หลักการแบบลีน กรอบเวลา และเหตุการณ์สำคัญของโครงการแล้ว การรณรงค์ทำความสะอาดก็เริ่มต้นขึ้นทั้งภายในและภายนอก การทำความสะอาด สถานที่ผลิตและพื้นที่โดยรอบเป็นสิ่งจำเป็นเพื่อเพิ่มพื้นที่ว่าง เพิ่มพื้นที่ทำงาน และเปลี่ยนแปลงสถานที่ทำงานสำหรับคนงานและผู้มาเยือน สามขั้นตอนนี้มา ขั้นตอนการเตรียมการเพื่อนำระบบ 5ส ไปใช้ในบางพื้นที่ขององค์กร การเปลี่ยนแปลงที่สำคัญของแต่ละพื้นที่ต้องใช้เวลาเฉลี่ยหนึ่งสัปดาห์ มีการประชุมร่วมกับฝ่ายบริหารของบริษัทหลายครั้งเพื่อหารือเกี่ยวกับความคืบหน้าของโครงการและแลกเปลี่ยนความคิดเห็น เพื่อความยั่งยืนของการนำระบบ 5ส มาใช้ จึงได้จัดทำแบบสอบถามพิเศษขึ้น กิจกรรมทั้งหมดได้รับการจัดทำเป็นเอกสารและสะท้อนให้เห็นในรายงานขั้นสุดท้ายที่นำเสนอต่อฝ่ายบริหารขององค์กรและฝ่ายบริหารของคณะ

การใช้ระบบ 5ส

มักเป็นเรื่องง่ายที่จะพูดถึงวิธีการผลิตแบบลีนและหลัก 5ส อย่างไรก็ตาม การใช้วิธีการเหล่านี้ในทางปฏิบัติไม่ใช่เรื่องง่าย เพราะระบบ 5ส ไม่ได้เป็นเพียงวิธีการเท่านั้น มันบ่งบอกถึงการเปลี่ยนแปลงในวัฒนธรรมทั้งหมดขององค์กร ซึ่งส่งผลให้ทีมงานทั้งหมดมุ่งเป้าไปที่การก้าวไปข้างหน้า สู่ความสำเร็จและการปรับปรุง ดังนั้นจึงจำเป็นต้องอธิบายให้พนักงานและผู้บริหารทราบตั้งแต่เริ่มต้นว่าทำไมจึงนำระบบ 5ส มาใช้ จากผลการศึกษาวินิจฉัยที่โรงงานโครงสร้างสำเร็จรูป พบปัญหาต่อไปนี้ ซึ่งบ่งชี้ถึงความจำเป็นในการใช้ระบบ 5ส:

- พื้นที่รกไปด้วยเครื่องมือและส่วนประกอบต่างๆ

- วัสดุและเครื่องมือที่ไม่ได้ใช้จะถูกวางซ้อนกันระหว่างพื้นที่ทำงาน

- เก็บอุปกรณ์ที่ไม่จำเป็นไว้บนพื้น

- เครื่องมือและเครื่องจักรที่มากเกินไปทำให้กระบวนการทำงานยุ่งยาก

- อุปกรณ์สกปรกและเป็นที่เก็บอุปกรณ์ต่างๆ

- อุปกรณ์ที่จำเป็นเช่นเครื่องมือก็หาได้ยาก

จากข้อมูลการศึกษาวินิจฉัย สาเหตุหลักในการใช้ระบบ 5ส ในโรงงานโครงสร้างสำเร็จรูปเพื่อปรับปรุงกระบวนการผลิตมีดังต่อไปนี้

- ระบบ 5ส ช่วยให้กระบวนการผลิตง่ายขึ้นอันเป็นผลมาจากการทำความสะอาด คัดแยก และจัดระเบียบ

- ระบบ 5S สร้างโครงสร้างพื้นฐานที่จำเป็นสำหรับการปรับปรุงทั่วทั้งองค์กร

- ระบบ 5ส เป็นสิ่งจำเป็นสำหรับการปรับกระแสเทคโนโลยีและการออกแบบพื้นที่ทำงานใหม่

- จำเป็นต้องมีระบบ 5ส เพื่อเพิ่มแรงจูงใจและความทุ่มเทของพนักงาน

- ระบบ 5S เป็นกุญแจสำคัญสู่สภาพแวดล้อมการผลิตที่สะอาด

- จำเป็นต้องมีระบบ 5ส เพื่อดำเนินมาตรการด้านความปลอดภัยและลดจำนวนอุบัติเหตุในที่ทำงาน

- ระบบ 5ส เป็นวิธีการลดของเสียโดย:

- ลดของเสียและนำกลับมาใช้ใหม่

- ลดเวลาและความพยายามในการค้นหา อุปกรณ์ที่จำเป็นหรือวัสดุ

- การกำจัดสินค้าคงคลังส่วนเกิน

ก็ควรจะกล่าวถึงว่า ระบบ 5ส- นี่ไม่ใช่รายการกิจกรรมที่ต้องดำเนินการเป็นครั้งคราว ระบบนี้จำเป็นต้องฝึกฝนอย่างต่อเนื่อง ดังนั้น เพื่อให้บรรลุผลลัพธ์ที่ดีที่สุด จึงมีเหตุผลที่จะใช้วิธีการทีละขั้นตอนเพื่อนำระบบ 5ส ไปใช้ ที่นี่ คำอธิบายสั้น ๆขั้นตอนโครงการ

- การกำหนดโครงสร้างของกระบวนการผลิตและแผนผังสถานที่

- อธิบายหลักการของระบบ 5ส ให้ทีมงานองค์กรทราบ

- ทำความสะอาดทั่วไปของสถานที่ผลิตและพื้นที่โดยรอบ

- การประยุกต์ใช้ระบบ 5ส ในทั้ง 10 ด้านขององค์กร

- การใช้รายการตรวจสอบเพื่อนำระบบ 5ส ไปใช้และตรวจสอบการทำงาน

- ลดของเสีย (ของเสียน้อยลงและการนำวัสดุกลับมาใช้ใหม่)

- การเพิ่มพื้นที่ว่าง (เคลียร์ทางเดินหลัก, เคลียร์พื้นที่สำหรับวัสดุเพื่อนำกลับมาใช้ใหม่, เพิ่มพื้นที่ว่างในโรงงาน, จัดเตรียมพื้นที่สำหรับจัดเก็บวัสดุ)

- การสร้างสภาพแวดล้อมการทำงานที่สะอาดและปลอดภัยยิ่งขึ้น

- การสร้างพื้นฐานในการจูงใจคนทำงาน

- การปรับปรุงสภาพแวดล้อมในการทำงาน

ในขั้นตอนการกำหนดโครงสร้างของกระบวนการผลิต อาณาเขตขององค์กรแบ่งออกเป็น 10 โซน/ส่วนตามเส้นทางความเชี่ยวชาญและเทคโนโลยี แต่ละส่วนจะถูกแยกออกจากกันด้วยเครื่องหมายพิเศษและสามารถเข้าถึงเส้นทางหลักได้ ซึ่งช่วยอำนวยความสะดวกในกระบวนการผลิตและลดความยุ่งยากในการขนส่งวัสดุ ดังแสดงในรูปที่ 3 องค์กรแบ่งออกเป็นด้านต่างๆ ดังต่อไปนี้

- งานไม้

- การทำงานกับวัสดุโฟม

- ตัวยึดการเชื่อม

- เครื่องพับ

- การแปรรูปโลหะแผ่น

- การติดตั้งประตู

- กด

- การทำกรอบ

- งานโลหะ

- คลังสินค้า

ข้าว. 3. การแบ่งโรงงานโครงสร้างสำเร็จรูปออกเป็นภาคส่วน

ในขั้นต้นองค์กรไม่มีขอบเขตที่ชัดเจนระหว่างพื้นที่ทำงาน มีปัญหาในการเคลื่อนย้ายวัสดุจากที่หนึ่งไปอีกที่หนึ่ง เครนถูกใช้เพื่อขนส่งโครงสร้างหนักและชิ้นส่วนต่างๆ การประกอบโครงสร้างครั้งสุดท้ายได้ดำเนินการนอกการประชุมเชิงปฏิบัติการในอาณาเขตขององค์กร สถานที่ทำงานมีลักษณะเป็นมลภาวะและความยุ่งเหยิงจากการผลิตและการแปรรูปของเสีย การพัฒนาขื้นใหม่เกี่ยวข้องกับการทำความสะอาดเส้นทางหลัก ขจัดอุปสรรคในกระบวนการผลิต การทำเครื่องหมายภาคส่วน และเพิ่มพื้นที่สำหรับการทำงานกับเครื่องมือและวัสดุ พื้นที่เหล่านี้ของโรงงานได้รับการจัดระเบียบอย่างดี โดยมีการเคลียร์ทางเดินหลักและทำเครื่องหมายไว้อย่างชัดเจน

หลังจากกำหนดโครงสร้างของกระบวนการผลิตและปรับปรุงประสิทธิภาพแล้ว การนำระบบ 5S ไปใช้ก็เริ่มขึ้นในแต่ละส่วนจาก 10 ส่วนขององค์กร มีการร่างแผนปฏิบัติการเพื่อเปลี่ยนวิธีการและหลักการของระบบ 5ส คำแนะนำการปฏิบัติซึ่งคนงานต้องปฏิบัติตาม ขั้นตอนของโครงการนี้กลายเป็นเรื่องยากที่สุด จำเป็นต้องทำงานร่วมกับทีมองค์กรในระดับวัฒนธรรม พนักงานและฝ่ายบริหารต้องเข้าใจถึงความสำคัญของกิจกรรมที่ดำเนินการโดยเป็นส่วนหนึ่งของการนำระบบ 5ส ไปใช้ เพื่อให้บรรลุการเปลี่ยนแปลงที่สำคัญไปในทางที่ดีขึ้น มีการตัดสินใจที่จะมุ่งเน้นความพยายามในการใช้ระบบ 5ส ในพื้นที่หนึ่งขององค์กร - งานไม้ - เพื่อเพิ่มการรับรู้ของคนงานเกี่ยวกับวิธีการและหลักการการผลิตแบบลีน และแสดงให้พวกเขาเห็นผลลัพธ์ที่มองเห็นได้ของการใช้ระบบ 5ส ซึ่งจะโน้มน้าวให้พวกเขาร่วมมือและมีส่วนช่วยเพิ่มความมั่นใจในนวัตกรรม

บน ระยะเริ่มแรกพื้นที่ทำงานได้รับการทำความสะอาดและจัดระเบียบในขณะที่คนงานเองก็สังเกตและถามคำถามว่าเหตุใดจึงมีการดำเนินการบางอย่าง และนี่เป็นส่วนหนึ่งของโปรแกรมการรับรองหรือไม่ มีการอธิบายให้พวกเขาฟังว่าจำเป็นต้องทำความสะอาดพื้นที่ทำงาน นี่ไม่ใช่ส่วนหนึ่งของโปรแกรมการรับรองของบริษัท และความพยายามในการรักษาพื้นที่ทำงานให้สะอาดและเป็นระเบียบเรียบร้อยจะได้รับรางวัลตามโครงการจูงใจคนงาน เป็นผลให้คนงานเริ่มมีส่วนร่วมในการเปลี่ยนแปลงอย่างต่อเนื่องในภาคการแปรรูปไม้ ผู้ปฏิบัติงานจากไซต์อื่นได้รับการฝึกอบรมภาคปฏิบัติพร้อมคำแนะนำเฉพาะเกี่ยวกับสิ่งที่ต้องทำเพื่อให้ไซต์สะอาดและเป็นระเบียบเรียบร้อย ขั้นตอนนี้ถูกป้อนลงในระเบียบการ พิมพ์และวางไว้ในที่ที่หน่วยเลือกตั้งมองเห็นได้

รูปที่ 4 แสดงแผนผังพื้นที่งานไม้ และรูปที่ 3 แสดงภาพรวมพื้นที่หลังการทำความสะอาดตามระบบ 5ส หลังจากทบทวนแผนงานและรูปถ่ายเป็นที่ชัดเจนว่าระบบ 5ส ส่งผลให้สถานที่ทำงานสะอาดและเป็นระเบียบ ปรับปรุงการไหลของทางเข้าและทางออกและการจัดวางเซลล์เพื่อให้ง่ายต่อการควบคุมอุปกรณ์และตรวจสอบกระบวนการผลิต ทางเดินส่วนกลางถูกเคลียร์ซึ่งอำนวยความสะดวกในการเคลื่อนย้ายเกวียนขนส่งวัสดุอย่างอิสระ

ไม่กี่วันต่อมา ทีมงานทั้งหมดของบริษัทสังเกตเห็นว่าพื้นที่ทำงานไม้เปลี่ยนไป สะอาดขึ้นและเป็นระเบียบมากขึ้น ผลิตภาพแรงงานและวินัยแรงงานของคนงานในส่วนนี้ก็มีการเปลี่ยนแปลงไปในทางที่ดีขึ้นเช่นกัน ถึงเวลาอธิบายหลักการนี้ให้ทุกคนทราบ และเริ่มนำระบบ 5ส ไปใช้ในด้านอื่นๆ อย่างค่อยเป็นค่อยไป กระบวนการดำเนินไปอย่างราบรื่น มีการพัฒนาเค้าโครงใหม่สำหรับทุกพื้นที่ และใช้หลักการผลิตแบบลีนตลอดทั้งโครงการ เมื่อรวมกับการทำความสะอาดสถานที่ผลิตและพื้นที่โดยรอบอย่างครอบคลุม หลังจากผ่านไปหนึ่งเดือน องค์กรก็ดูแตกต่างไปจากเดิมอย่างสิ้นเชิง บางคนบอกว่ามันเหมือนโรงงานที่แตกต่างไปจากเดิมอย่างสิ้นเชิง

ข้าว. 4. ปรับปรุงผังพื้นที่งานไม้

ข้าว. 5. การประยุกต์ระบบ 5ส ในพื้นที่งานไม้

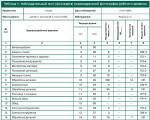

เพื่อให้มั่นใจถึงการนำระบบ 5ส ไปใช้อย่างยั่งยืนและมีประสิทธิภาพ และตรวจสอบการทำงานในทุกพื้นที่ของโรงงานสำเร็จรูป จึงจำเป็นต้องจัดทำรายการตรวจสอบที่จะช่วยพิจารณาว่าสถานการณ์จริงสอดคล้องกับแผนการดำเนินงานระบบที่อธิบายไว้ข้างต้นได้ดีเพียงใด

ผลลัพธ์การควบคุมสำหรับแต่ละไซต์จะแสดงอยู่ในตารางสรุป (รูปที่ 6) รวมถึงในตารางที่พัฒนาแยกกันสำหรับแต่ละไซต์ ตารางดังกล่าวช่วยให้เห็นผลลัพธ์ที่ทำได้ - เส้นทางเทคโนโลยีที่ได้รับการปรับปรุง กระบวนการผลิตที่โปร่งใส และสะอาดและปลอดภัยยิ่งขึ้น สภาพแวดล้อมการผลิต- นอกจากนี้ เวิร์กช็อปยังได้ดำเนินการเพื่อเพิ่มพื้นที่ว่าง สร้างและติดป้ายกำกับพื้นที่จัดเก็บ ทำเครื่องหมายทางเดิน ปรับปรุงมาตรการด้านความปลอดภัย และรับรองว่ากระบวนการผลิตจะราบรื่น

ข้าว. 6. ผลการทดสอบ

บทสรุป

บทความนี้เป็นตัวอย่าง การประยุกต์ใช้จริงระบบ 5ส ที่โรงงานโครงสร้างสำเร็จรูป การผลิตบางด้านจำเป็นต้องมีการแทรกแซงในการปฏิบัติงานและปรับปรุงกระบวนการผลิต (การผสมผสานระหว่างการผลิตต่อหน่วยและการประกอบชิ้นส่วน) กระบวนการผลิตมีความซับซ้อนและซับซ้อนเนื่องจากความหลากหลายของผลิตภัณฑ์ ความต้องการที่เพิ่มขึ้น การผลักดันกลยุทธ์การผลิต และการแปรรูปไม้และโลหะ เป็นผลให้โรงงานแห่งนี้กลายเป็นโกดังสำหรับเครื่องจักรสกปรกและวัสดุส่วนเกิน เศษการผลิต และชิ้นส่วนที่ต้องนำไปปรับปรุงใหม่ ซึ่งถูกเก็บไว้บนพื้นโรงงาน ครอบครองพื้นที่ทำงาน และสร้างอุปสรรคต่อกระบวนการผลิตตามปกติ ในสภาวะดังกล่าว ไม่สามารถบรรลุการปรับปรุง ใช้หลักการไคเซ็น และใช้ระบบเพื่อรับรองคุณภาพและความน่าเชื่อถือของผลิตภัณฑ์ได้

ดังนั้นเป้าหมายหลักของโครงการคือการจัดระเบียบและลดความซับซ้อนของกระบวนการผลิต ระบบการผลิตแบบลีน 5ส ใช้เพื่อสร้างโครงสร้างพื้นฐานสำหรับการปรับปรุงอย่างต่อเนื่อง ในส่วนหนึ่งของโครงการนี้ ระบบ 5S ถูกนำไปใช้เป็นเวลาสามเดือนใน 10 พื้นที่ของโรงงานโครงสร้างสำเร็จรูป เพื่อปรับปรุงและปรับปรุงกระบวนการผลิตในองค์กร แต่ละไซต์งานได้รับการทำความสะอาดอย่างละเอียด มีการพัฒนารูปแบบใหม่ และหลักการของการใช้ระบบ 5ส ได้รับการสรุปโดยใช้ตารางและคำแนะนำที่ชัดเจนและเข้าถึงได้ เป็นผลให้เกิดการเปลี่ยนแปลงที่สำคัญในพื้นที่การประชุมเชิงปฏิบัติการ การเพิ่มขึ้นของผลิตภาพแรงงานและวินัยแรงงาน แนวทางนี้สามารถนำไปใช้ในอุตสาหกรรมอื่นๆ เช่นเดียวกับในสำนักงานและภาคบริการ