การปรับปรุงคุณภาพ ปรับปรุงคุณภาพผลิตภัณฑ์อย่างไร ปริมาณการขายบริการพันรูเบิล

คุณภาพสินค้าที่ทันสมัย สภาพเศรษฐกิจได้กลายเป็นปัจจัยที่สำคัญที่สุดในการแข่งขันขององค์กร โดยปกติแล้วในความสัมพันธ์ทางการตลาด ผู้ผลิตมุ่งมั่นที่จะบรรลุถึงคุณภาพที่มั่นคงของผลิตภัณฑ์ โดยใช้เครื่องมือทั้งหมดที่พัฒนาโดยแนวทางปฏิบัติระดับโลกและในประเทศ สิ่งสำคัญที่สุดคือระบบการประกันคุณภาพ (ระบบคุณภาพ)

ระบบคุณภาพคือชุดของโครงสร้างองค์กร ความรับผิดชอบ กระบวนการ และทรัพยากรที่ช่วยให้มั่นใจถึงการนำการจัดการคุณภาพโดยรวมไปปฏิบัติ

คุณภาพสินค้า การจัดเลี้ยงประการแรก ขึ้นอยู่กับคุณภาพของวัตถุดิบที่เข้ามา บริษัทหรือสถานประกอบการแต่ละแห่งซึ่งสรุปข้อตกลงในการจัดหาผลิตภัณฑ์อาหารหรือวัสดุและวัสดุทางเทคนิค จะต้องมั่นใจในตัวซัพพลายเออร์ องค์กรที่แปรรูปและผลิตผลิตภัณฑ์อาหารต้องใช้ระบบการจัดการคุณภาพผลิตภัณฑ์ ระบบคุณภาพไม่เพียงแต่เป็นวิธีการรับรองคุณภาพของสินค้าเท่านั้น แต่ยังเป็นเกณฑ์ในการประเมินความน่าเชื่อถือของซัพพลายเออร์อีกด้วย

มีสองวิธีในการรับรองคุณภาพของผลิตภัณฑ์ ประการแรกคือการตรวจสอบและการควบคุมตัวผลิตภัณฑ์เอง วิธีนี้ค่อนข้างยอมรับได้เมื่อซื้อสินค้าจำนวนเล็กน้อย แต่หากเรากำลังพูดถึงการซื้อสินค้าขายส่งถึงแม้จะมีการควบคุมอย่างสมบูรณ์เนื่องจากปัจจัยสุ่มคุณก็สามารถพลาดผลิตภัณฑ์ที่มีข้อบกพร่องได้

ในช่วงไม่กี่ปีที่ผ่านมามีการใช้วิธีอื่นมากขึ้น: ไม่ใช่การตรวจสอบผลิตภัณฑ์ แต่เป็นความสามารถขององค์กรในการผลิตสินค้าที่มีคุณภาพเป็นที่พึงพอใจของผู้บริโภค นอกจากนี้ยังใช้กับสถานประกอบการจัดเลี้ยงด้วย เครื่องมือที่สำคัญที่สุดที่ได้รับการยอมรับโดยทั่วไปสำหรับการจัดการคุณภาพแบบบูรณาการคือระบบคุณภาพ ระบบคุณภาพควรเป็นไปตามเกณฑ์ใด มีหน้าที่เตรียมคำตอบ องค์กรระหว่างประเทศในเรื่องมาตรฐาน (ISO) องค์กรนี้ได้ออกมาตรฐานสากล 5 มาตรฐานซึ่งได้รับดัชนี ISO 9000 ซึ่งคำนึงถึงประสบการณ์มากมาย บริษัทที่ใหญ่ที่สุด แนวทางที่เป็นระบบถึงปัญหาคุณภาพ

หลักการสำคัญของระบบคุณภาพคือการครอบคลุมทุกขั้นตอน วงจรชีวิตผลิตภัณฑ์หรือขั้นตอนของ "วงจรคุณภาพ"

สำหรับสถานประกอบการจัดเลี้ยง คุณสามารถระบุขั้นตอนต่อไปนี้ของ "วงจรคุณภาพ" (แผนภาพที่ 10):

1. การตลาด การค้นหา และการวิจัยตลาด

2. การพัฒนา ข้อกำหนดทางเทคนิคสู่ผลิตภัณฑ์มาตรฐานองค์กร

3. โลจิสติกส์

4. การเตรียมและพัฒนากระบวนการผลิต

5. การผลิต.

6. การควบคุมการควบคุมคุณภาพ

7. ความช่วยเหลือและบริการด้านเทคนิค

8. การขายและการจัดจำหน่าย ผลิตภัณฑ์สำเร็จรูป.

ขึ้นอยู่กับลักษณะของผลกระทบต่อขั้นตอนของ "วงจรคุณภาพ" ในระบบคุณภาพ มีสามประเด็นที่แตกต่างกัน:

การประกันคุณภาพ

การจัดการคุณภาพ

การปรับปรุงคุณภาพ

การประกันคุณภาพคือชุดของกิจกรรมที่วางแผนไว้และดำเนินการอย่างเป็นระบบเพื่อให้แต่ละขั้นตอนของ "วงจรคุณภาพ" เสร็จสมบูรณ์ เพื่อให้ผลิตภัณฑ์ตรงตามข้อกำหนดด้านคุณภาพ

การจัดการคุณภาพรวมถึงวิธีการและกิจกรรมที่มีลักษณะการปฏิบัติงาน ซึ่งรวมถึง: การจัดการกระบวนการ การระบุข้อบกพร่องประเภทต่างๆ ในผลิตภัณฑ์ การผลิต และการกำจัดข้อบกพร่องเหล่านี้และสาเหตุที่ทำให้เกิดข้อบกพร่อง

การปรับปรุงคุณภาพ— นี่เป็นกิจกรรมต่อเนื่องที่มุ่งปรับปรุงคุณภาพของผลิตภัณฑ์ การลดต้นทุน และปรับปรุงการผลิต

เป้าหมายของกระบวนการปรับปรุงคุณภาพสามารถเป็นองค์ประกอบใด ๆ ของการผลิตได้ ตัวอย่างเช่น กระบวนการ, การนำไปปฏิบัติ องค์กรทางวิทยาศาสตร์แรงงาน อุปกรณ์ที่ทันสมัย การจัดหาสินค้าคงคลัง เครื่องมือ การฝึกอบรมบุคลากรขั้นสูง ฯลฯ การปรับปรุงคุณภาพอย่างต่อเนื่องเกี่ยวข้องโดยตรงกับการเพิ่มความสามารถในการแข่งขันของผลิตภัณฑ์

ฝ่ายบริหารของ บริษัท บริษัท (องค์กร) พัฒนาและกำหนดนโยบายคุณภาพรับประกันการประสานงานกับกิจกรรมประเภทอื่น ๆ และติดตามการดำเนินงานในองค์กร

เอกสารหลักในการพัฒนาและการนำระบบคุณภาพไปใช้คือ "คู่มือคุณภาพ" ซึ่งระบุข้อมูลอ้างอิง (เอกสารเชิงบรรทัดฐานและเทคโนโลยี มาตรฐาน เอกสารยืนยันคุณภาพผลิตภัณฑ์ แผนสำหรับ NOT สำหรับการปรับปรุงการผลิต การฝึกอบรม และการฝึกอบรมบุคลากรขั้นสูง และวิสาหกิจ ฯลฯ)

"คู่มือคุณภาพ" สามารถใช้เป็นสื่อสาธิตเพื่อยืนยันประสิทธิผลของระบบคุณภาพสำหรับองค์กรอื่น (ผู้บริโภค) หน่วยรับรองตลอดจนการรับรองระบบคุณภาพโดยสมัครใจ ใบรับรองที่ยืนยันว่าองค์กรดำเนินการ "ระบบคุณภาพ" จะช่วยเพิ่มขีดความสามารถในการแข่งขันขององค์กร

ควรทำการบันทึกข้อมูลคุณภาพเพื่อยืนยันว่าบรรลุคุณภาพที่ต้องการ

องค์ประกอบทั้งหมดของระบบคุณภาพจะต้องได้รับการตรวจสอบและประเมินผลอย่างต่อเนื่องและสม่ำเสมอ การตรวจสอบสามารถเป็นภายนอกและภายในได้ การควบคุมภายนอกดำเนินการโดยหน่วยงานปกครองส่วนท้องถิ่น การกำกับดูแลด้านสุขอนามัยและระบาดวิทยา การตรวจสอบการค้า ฯลฯ การประเมินคุณภาพอาหารขององค์กรจะถูกบันทึกไว้ในบันทึกการควบคุม บันทึกการปฏิเสธ หากตรวจพบการละเมิด รายงานการตรวจสอบจะถูกจัดทำเป็นสองชุด โดยหนึ่งสำเนาจะยังคงอยู่ในองค์กร

การควบคุมภายในดำเนินการโดยฝ่ายบริหารองค์กร: ผู้อำนวยการ ผู้จัดการฝ่ายผลิตและเจ้าหน้าที่ ผู้จัดการร้านค้า รวมถึงหัวหน้าพ่อครัว การควบคุมคุณภาพของอาหารเรียกว่าการปฏิเสธผลิตภัณฑ์สำเร็จรูป

อีกหนึ่ง คุณลักษณะเฉพาะระบบคุณภาพที่กำหนดประสิทธิผลคือ งานถาวรในการวิเคราะห์และประเมินต้นทุนคุณภาพ

ต้นทุนคุณภาพแบ่งออกเป็นการผลิตและไม่ใช่การผลิต

ต้นทุนการผลิตเกี่ยวข้องกับกิจกรรมขององค์กรเพื่อให้มั่นใจในคุณภาพของผลิตภัณฑ์ที่ต้องการ เหล่านี้เป็นต้นทุนในการป้องกันข้อบกพร่อง ความสูญเสียจากการผลิตสินค้าที่มีข้อบกพร่อง (การสูญเสียจากข้อบกพร่อง การชดเชยความเสียหาย เป็นต้น)

ต้นทุนที่ไม่ใช่การผลิตเกี่ยวข้องกับการยืนยันคุณภาพผลิตภัณฑ์ เช่น การรับรองผลิตภัณฑ์และระบบคุณภาพ

ตามอุดมการณ์ของมาตรฐานชุด ISO 9000 ระบบคุณภาพควรทำงานตามหลักการ: ปัญหามีการป้องกัน และไม่ระบุหลังจากที่ปัญหาเกิดขึ้น

มาตรการที่ดำเนินการอย่างเป็นระบบเพื่อป้องกันความไม่สอดคล้องที่เกิดขึ้นสามารถมุ่งเป้าไปที่การเปลี่ยนอุปกรณ์เทคโนโลยี เครื่องมือ เอกสารที่ล้าสมัย ฯลฯ

สถานที่พิเศษในการทำงานเพื่อให้แน่ใจว่าคุณภาพของผลิตภัณฑ์มีเสถียรภาพถูกครอบครองโดยมาตรการป้องกันเพื่อกำจัดผลิตภัณฑ์ที่มีข้อบกพร่อง

ตอนนี้ให้เราพิจารณาข้อกำหนดพื้นฐานของระบบคุณภาพ ซึ่งจะต้องปฏิบัติตามในขั้นตอนของวงจรชีวิตผลิตภัณฑ์ - “วงจรคุณภาพ” - เพื่อให้แน่ใจว่าผลิตภัณฑ์มีระดับที่ต้องการ

การตลาดเป็นระบบของคันโยกการจัดการและวิธีการเชื่อมโยงเข้ากับหน้าที่ทางเศรษฐกิจหลักขององค์กรในการพัฒนาการผลิตและการตลาดผลิตภัณฑ์ ในระบบคุณภาพจะมีการทำการตลาด คุ้มค่ามากเมื่อระบุความต้องการของตลาดและสร้าง ข้อเสนอแนะกับผู้บริโภคผลิตภัณฑ์ บริษัทขนาดใหญ่และบริษัทร่วมหุ้นจะต้องมีแผนกการตลาด

การตลาดเป็นขั้นตอนแรกซึ่งส่วนใหญ่กำหนดผลลัพธ์ของกิจกรรมคุณภาพระดับองค์กรทั้งหมด หน้าที่ของการตลาดในองค์กรคือการให้คำจำกัดความที่ถูกต้องของความต้องการของตลาดและการขายผลิตภัณฑ์ที่จำเป็นสำหรับการวางแผนปริมาณการผลิต ประเมินความต้องการของผู้บริโภคตามการวิเคราะห์อย่างต่อเนื่อง รวบรวมข้อมูลเกี่ยวกับการร้องเรียน ฯลฯ

ผลลัพธ์ การวิจัยการตลาดกำหนดกระบวนการ การออกแบบผลิตภัณฑ์สำหรับการจัดเลี้ยงในที่สาธารณะ นี่หมายถึงการพัฒนาอาหารจานเด่น ซึ่งเป็นอาหารจากวัตถุดิบชนิดใหม่ ในขั้นตอนนี้ มีการพัฒนาสูตรอาหาร ข้อกำหนดทางเทคนิค มาตรฐาน การทดลอง การทดสอบ การตรวจสอบคุณภาพในห้องปฏิบัติการ และเป็นสิ่งสำคัญมากในการป้องกันข้อผิดพลาดในการพัฒนาผลิตภัณฑ์ใหม่

วัตถุประสงค์ของงานที่ซับซ้อนเกี่ยวกับ วัสดุและการจัดหาทางเทคนิค— รับประกันคุณภาพที่มั่นคงของวัตถุดิบที่เข้ามา ผลิตภัณฑ์กึ่งสำเร็จรูป วัสดุและอุปกรณ์ทางเทคนิค ในขั้นตอนนี้ การเลือกซัพพลายเออร์ที่เชื่อถือได้ถือเป็นสิ่งสำคัญมาก

เงื่อนไขที่จำเป็น งานที่มีประสิทธิภาพเพื่อป้องกันข้อบกพร่องในขั้นตอนการพัฒนา กระบวนการผลิตคือการใช้วิธีการวางแผนว่าต้องซื้ออุปกรณ์อะไรบ้าง ศึกษาตลาดการจัดหาอุปกรณ์ ในขั้นตอนนี้จะมีการพัฒนากระบวนการผลิตการสร้าง เงื่อนไขที่เหมาะสมที่สุดเพื่อการผลิตผลิตภัณฑ์ที่มั่นคงตามข้อกำหนดของเอกสารกำกับดูแลอย่างเคร่งครัด ปัญหาของการเรียนรู้เทคโนโลยีใหม่ การสร้างความมั่นใจในเสถียรภาพของการทำงานของอุปกรณ์ การฝึกอบรมบุคลากร ฯลฯ กำลังได้รับการแก้ไข

บนเวที การผลิตระบบคุณภาพจัดให้มีชุดมาตรการที่มุ่งสร้างความมั่นคงในการผลิตเพื่อผลิตผลิตภัณฑ์ตามข้อกำหนด เอกสารกำกับดูแล- นี่เป็นสิ่งแรกเลย การควบคุมคุณภาพการผลิตผลิตภัณฑ์, การรับรองวินัยทางเทคโนโลยี, การสนับสนุนทางมาตรวิทยาของการผลิต สถานที่สำคัญในวิธีการและวิธีการรับประกันคุณภาพผลิตภัณฑ์การผลิตที่มั่นคงนั้นมอบให้กับระบบสิ่งจูงใจสำหรับพนักงานขององค์กรตลอดจนการฝึกอบรมและการฝึกอบรมขั้นสูง

เวทีมีบทบาทสำคัญในระบบคุณภาพ ความช่วยเหลือด้านเทคนิคและการบำรุงรักษารวมถึงการดำเนินการขนถ่าย การปฏิบัติตามข้อกำหนดด้านความปลอดภัยของผลิตภัณฑ์อย่างเข้มงวด การสร้างสภาวะการจัดเก็บที่เหมาะสม ความช่วยเหลือด้านเทคนิคในการบำรุงรักษาอุปกรณ์

ดังนั้นจึงมีการพิจารณาหลักการของการสร้างระบบคุณภาพและข้อกำหนดพื้นฐานสำหรับขั้นตอนของ "วงจรคุณภาพ"

ระบบคุณภาพจะต้องเป็นไปตามหลักการพื้นฐานดังต่อไปนี้:

การมีส่วนร่วมและความรับผิดชอบส่วนบุคคลของผู้จัดการในการทำงานเพื่อรับรองคุณภาพของผลิตภัณฑ์

ความพร้อมของการวางแผนคุณภาพที่ชัดเจน

การกระจายความรับผิดชอบและอำนาจหน้าที่อย่างชัดเจนสำหรับกิจกรรมแต่ละประเภทเพื่อให้มั่นใจว่าการดำเนินการตามแผนขององค์กรในด้านคุณภาพ

การกำหนดต้นทุนเพื่อรับรองคุณภาพของผลิตภัณฑ์

ดูแลความปลอดภัยของผลิตภัณฑ์ งาน บริการสำหรับผู้บริโภคและสิ่งแวดล้อม

กระตุ้นการพัฒนางานปรับปรุงคุณภาพ

การปรับปรุงวิธีการและวิธีการประกันและควบคุมคุณภาพอย่างเป็นระบบ

ปริมาณ หมายเหตุอธิบาย 107 หน้า 16 รูป 44 ตาราง 13 แหล่งข้อมูล 2 ภาคผนวก

หัวข้อ: การปรับปรุงคุณภาพผลิตภัณฑ์ในองค์กร (โดยใช้ตัวอย่างของ Atlant JSC)

คำสำคัญ: คุณภาพผลิตภัณฑ์ การควบคุมคุณภาพ ความสามารถในการแข่งขัน ระบบการจัดการคุณภาพ ประสิทธิผล ประสิทธิภาพ เกณฑ์การปฏิบัติงานส่วนบุคคล ค่าสัมประสิทธิ์การถ่วงน้ำหนัก การจัดการ สภาพอุณหภูมิ,ระบบการจัดการความปลอดภัยในการทำงาน

วัตถุประสงค์การศึกษา: ปิด บริษัทร่วมหุ้น"แอตแลนต้า".

วัตถุประสงค์ของงาน: จากการวิจัยและวิเคราะห์สถานะขององค์กรพัฒนามาตรการเพื่อปรับปรุงคุณภาพของผลิตภัณฑ์

ในกระบวนการศึกษาวัตถุประสงค์ของการศึกษา การวิเคราะห์ได้ดำเนินการจากตัวชี้วัดทางเทคนิคและเศรษฐกิจหลักขององค์กร ปริมาณการผลิตและการขายผลิตภัณฑ์ กำไร ต้นทุน คุณภาพและความสามารถในการแข่งขันของผลิตภัณฑ์ในปีที่ผ่านมา และ มีการประเมินประสิทธิผลของระบบการจัดการคุณภาพที่บังคับใช้ในองค์กรโดยประมาณ

จากข้อมูลที่ได้รับจากการวิเคราะห์ในส่วนการออกแบบ:

มีการเสนอชุดมาตรการขององค์กรและทางเทคนิคเพื่อปรับปรุงคุณภาพผลิตภัณฑ์โดยการปรับปรุงระบบการจัดการคุณภาพ

มีการเสนอทางเลือกสำหรับการใช้หน่วยควบคุมอิเล็กทรอนิกส์ในการผลิตตู้เย็นสองห้องซึ่งจะช่วยปรับปรุงคุณภาพของผลิตภัณฑ์

มีการเสนอข้อเสนอเพื่อปรับสภาพการทำงานให้เหมาะสมในองค์กร

การแนะนำ

1 บทบาทของคุณภาพผลิตภัณฑ์ในการผลิต กิจกรรมทางเศรษฐกิจรัฐวิสาหกิจ

1.1 แนวคิดและความหมายของหมวดคุณภาพสินค้า

1.2 คุณภาพเป็นเงื่อนไขที่สำคัญที่สุดในการเพิ่มขีดความสามารถในการแข่งขันของผลิตภัณฑ์

1.3 ระบบการจัดการคุณภาพสินค้าในสถานประกอบการ

2 ลักษณะและการวิเคราะห์การผลิตและกิจกรรมทางเศรษฐกิจของ Atlant CJSC

2.1 ลักษณะทั่วไปขององค์กรและโครงสร้างองค์กรและการจัดการ

2.1.1 ประวัติความเป็นมาของการสร้างและพัฒนาองค์กร

2.1.2 โครงสร้างองค์กรการจัดการองค์กร

2.1.3 ลักษณะผลิตภัณฑ์และตลาดการขาย

2.2 การวิเคราะห์ตัวชี้วัดทางเทคนิคและเศรษฐกิจหลักของกิจกรรมขององค์กร

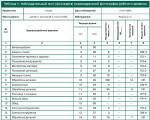

2.2.1 การวิเคราะห์แผนการผลิตและการขาย

2.2.2 การวิเคราะห์ต้นทุนผลิตภัณฑ์

2.2.3 การวิเคราะห์กำไร

2.2.4 การวิเคราะห์การใช้สินทรัพย์ถาวร

2.2.5 การวิเคราะห์การใช้เงินทุนหมุนเวียน

2.2.6 การวิเคราะห์ตัวชี้วัดแรงงานและค่าจ้าง

2.2.7 การวิเคราะห์ตัวชี้วัดคุณภาพผลิตภัณฑ์

2.2.8 การวิเคราะห์ความสามารถในการแข่งขันของผลิตภัณฑ์

3 มาตรการปรับปรุงคุณภาพผลิตภัณฑ์ที่องค์กร

3.1 มาตรการองค์กรและทางเทคนิคเพื่อปรับปรุงระบบการจัดการคุณภาพ

3.2 การใช้ชุดควบคุมอิเล็กทรอนิกส์ในการผลิตตู้เย็นสองห้อง

3.2.1 ลักษณะเฉพาะของอุปกรณ์และวิธีการควบคุมอุณหภูมิที่มีอยู่

3.2.2 การออกแบบและคำอธิบายส่วนประกอบของหน่วยอิเล็กทรอนิกส์

3.2.3 การคำนวณตัวชี้วัดทางเศรษฐกิจสำหรับการใช้บล็อก

4 วิธีการจัดการคุณภาพผลิตภัณฑ์ทางเศรษฐกิจและสังคม

4.1 บทบาทของการคุ้มครองแรงงานในการปรับปรุงคุณภาพผลิตภัณฑ์

4.2 วิธีการทางเศรษฐกิจและสังคมในระบบการคุ้มครองแรงงาน

4.3 มาตรการเพื่อปรับสภาพการทำงานในองค์กรให้เหมาะสม

บทสรุป

อ้างอิง

ภาคผนวก A โครงการโครงสร้างองค์กรของ UMC

ภาคผนวก B โครงสร้างการจัดการองค์กรของ Atlant CJSC

การแนะนำ

การพัฒนาความสัมพันธ์ทางการตลาดกำลังเปลี่ยนแปลงสภาพการดำเนินงานขององค์กรและองค์กรทุกรูปแบบในการเป็นเจ้าของอย่างรุนแรง จากกลไกคำสั่งและการบริหารที่มีระบบข้อจำกัดกิจกรรมทางเศรษฐกิจที่กำหนดไว้อย่างเคร่งครัด เศรษฐกิจกำลังเคลื่อนไปสู่รูปแบบตลาด ซึ่งอุปสงค์และอุปทาน การแข่งขัน และเสรีภาพขององค์กรในการเลือกกลยุทธ์และยุทธวิธีในการพัฒนากลายเป็นสิ่งชี้ขาด กระบวนการทางการตลาดส่งผลโดยตรงต่ออัตราแลกเปลี่ยน ระดับราคา นโยบายสินเชื่อ และเงื่อนไขการประกันภัย

ตัวบ่งชี้ประสิทธิภาพและเป้าหมายหลักขององค์กรในระบบเศรษฐกิจตลาดคือผลกำไร อย่างไรก็ตาม การรับรองว่าการทำงานขององค์กรจะประสบความสำเร็จมาเป็นเวลานานนั้นยังเกี่ยวข้องกับการบรรลุเป้าหมายอื่นๆ อีกหลายประการ บทบาทชี้ขาดที่นี่เล่นโดย: การปรับปรุงคุณภาพผลิตภัณฑ์ รับประกันประสิทธิภาพของการลงทุน การปรับปรุงคุณสมบัติของบุคลากรทุกประเภท และการบรรลุเทคโนโลยีการผลิตระดับสูง

งานขององค์กรในพื้นที่เหล่านี้จะพาพวกเขาไปสู่เงื่อนไขใหม่ โดยที่ตลาดกลายเป็นหน่วยงานกำกับดูแลหลัก สิ่งนี้สร้างข้อกำหนดเบื้องต้นที่เป็นวัตถุประสงค์สำหรับการปรับโครงสร้างระบบการจัดการการผลิตตามหลักการตลาด - แนวคิดการจัดการตลาด โดยที่ปัจจัยที่สำคัญที่สุดในความสามารถในการแข่งขันของผลิตภัณฑ์คือคุณภาพของผลิตภัณฑ์

ความสำคัญของปัญหาคุณภาพผลิตภัณฑ์โดยเฉพาะนั้นพิจารณาจากข้อเท็จจริงที่ว่ามันซับซ้อนและส่งผลกระทบต่อผลประโยชน์ของทั้งผู้ผลิตและผู้บริโภคและสังคมโดยรวม

ในวิทยานิพนธ์วัตถุประสงค์ของการวิจัยคือ บริษัท ร่วมทุนปิด "Atlant" ซึ่งเป็นองค์กรเดียวในสาธารณรัฐเบลารุสที่ผลิตอุปกรณ์ทำความเย็นในครัวเรือนและเครื่องซักผ้าอัตโนมัติและยังเชี่ยวชาญในการผลิตคอมเพรสเซอร์สำหรับตู้เย็นและตู้แช่แข็งในครัวเรือน กาต้มน้ำไฟฟ้า และการผลิตอุปกรณ์พิเศษสำหรับการผลิตของตนเอง ผลิตภัณฑ์เครื่องมือกล

เป้าหมายของงานคือการพัฒนามาตรการในการปรับปรุงคุณภาพของผลิตภัณฑ์โดยอาศัยการศึกษาเชิงทฤษฎีเกี่ยวกับปัญหาและการวิเคราะห์สถานะในองค์กร เพื่อให้บรรลุเป้าหมายนี้ จะต้องแก้ไขงานต่อไปนี้:

วิจัย ด้านทฤษฎีคุณภาพของผลิตภัณฑ์

ให้ ลักษณะทั่วไปวิสาหกิจและกิจกรรมการผลิตและเศรษฐกิจ

วิเคราะห์ทางเทคนิคหลัก ตัวชี้วัดทางเศรษฐกิจ;

ดำเนินการวิเคราะห์คุณภาพและความสามารถในการแข่งขันของผลิตภัณฑ์

พัฒนามาตรการเพื่อปรับปรุงคุณภาพผลิตภัณฑ์

1 บทบาทของคุณภาพผลิตภัณฑ์ในการผลิตและกิจกรรมทางเศรษฐกิจขององค์กร

1.1 แนวคิดและความหมายของหมวดคุณภาพสินค้า

คุณภาพของผลิตภัณฑ์เป็นที่เข้าใจกันว่าเป็นชุดของคุณลักษณะที่ให้ความสามารถในการตอบสนองความต้องการที่ระบุไว้หรือคาดการณ์ไว้

มีการอธิบายคุณภาพผลิตภัณฑ์โดยใช้ตัวบ่งชี้เดี่ยว ซับซ้อน และทั่วไป

ตัวบ่งชี้คุณภาพเดียวแสดงลักษณะคุณสมบัติบางอย่างของผลิตภัณฑ์และแบ่งออกเป็นกลุ่ม:

วัตถุประสงค์ – กำหนดขอบเขตการใช้งานและฟังก์ชันของผลิตภัณฑ์

ความน่าเชื่อถือ – คุณสมบัติของผลิตภัณฑ์ในการรักษาประสิทธิภาพภายในขีดจำกัดที่กำหนดตามระยะเวลาที่กำหนด

ความสามารถในการผลิต – สะท้อนถึงประสิทธิภาพของการออกแบบและโซลูชั่นทางเทคโนโลยี

สุนทรียศาสตร์ – ลักษณะ รูปร่างสินค้า;

ตามหลักสรีรศาสตร์ – ระบุลักษณะการปฏิบัติตามข้อกำหนดของผลิตภัณฑ์กับความต้องการด้านสุขอนามัย มานุษยวิทยา สรีรวิทยา และจิตวิทยาของบุคคล

การทำให้เป็นมาตรฐานและการรวมเป็นหนึ่ง - แสดงระดับของการใช้มาตรฐานและ โหนดแบบครบวงจร, รายละเอียด;

กฎหมายสิทธิบัตร – สะท้อนถึงระดับการคุ้มครองสิทธิบัตรของโซลูชันทางเทคนิคหลักของผลิตภัณฑ์

Transportability – ความเหมาะสมของผลิตภัณฑ์สำหรับการขนส่ง

สิ่งแวดล้อม – ระดับผลกระทบต่อสิ่งแวดล้อม

ความปลอดภัย – สำหรับลูกค้าและพนักงานบริการ

ตัวชี้วัดคุณภาพที่ซับซ้อนแสดงถึงคุณสมบัติหลายประการของผลิตภัณฑ์ ใช้ในการจัดการคุณภาพผลิตภัณฑ์และประเมินความสามารถในการแข่งขัน เมื่อคำนวณตัวบ่งชี้เหล่านี้จะใช้วิธีการวิเคราะห์ซึ่งมีการสร้างการพึ่งพาการทำงานของตัวบ่งชี้ที่ซับซ้อนในแต่ละตัวบ่งชี้และค่าสัมประสิทธิ์

วิธีการซึ่ง ตัวบ่งชี้ที่ซับซ้อนเกิดขึ้นจากการสรุปตัวบ่งชี้แต่ละตัวโดยคำนึงถึงค่าสัมประสิทธิ์การถ่วงน้ำหนัก

ตัวชี้วัดคุณภาพทั่วไป - ระบุลักษณะระดับคุณภาพของผลิตภัณฑ์ทั้งหมดโดยรวม: ส่วนแบ่งของผลิตภัณฑ์ใหม่ สินค้าส่งออกที่มีคุณภาพระดับโลก ผลิตภัณฑ์ที่ได้รับการรับรองในปริมาณรวม

คุณภาพสินค้าเป็นตัวชี้วัดที่ตลาดให้ความสำคัญมากที่สุดในระยะยาว อย่างไรก็ตาม ควรสังเกตว่าการเปลี่ยนแปลงตัวบ่งชี้คุณภาพนั้นต่างจากการควบคุมราคาตรงที่เป็นกระบวนการที่ค่อนข้างยาวนาน ซึ่งไม่เพียงแต่ต้องมีการลงทุนทางการเงินเท่านั้น แต่ในบางกรณียังต้องมีอุปกรณ์การผลิตใหม่ด้วย ความยาวของมันถูกกำหนดโดยความต้องการที่จะใช้เวลาในการถ่ายทอดข้อมูลให้กับผู้บริโภคที่มีศักยภาพเกี่ยวกับการเปลี่ยนแปลงที่เกิดขึ้นในลักษณะคุณภาพของผลิตภัณฑ์ตลอดจนเวลาเพิ่มเติมที่จำเป็นสำหรับผู้มีโอกาสเป็นลูกค้าในการทำความเข้าใจการเปลี่ยนแปลงที่เกิดขึ้น การตัดสินใจซื้อและเลือกระหว่างสินค้าที่สามารถเปลี่ยนได้

เมื่อพูดถึงคำจำกัดความของคำว่า "คุณภาพ" เราไม่สามารถละเลยที่จะพูดถึงทิศทางอื่นในการตีความ ใน วิทยาศาสตร์เศรษฐศาสตร์“คุณภาพ” ถือเป็นสเปกตรัมของคุณสมบัติของผลิตภัณฑ์ รวมถึงข้อดีที่เป็นไปได้ทั้งหมดสำหรับผลิตภัณฑ์ในประเภทที่กำหนด ความแตกต่างระหว่างนักวิทยาศาสตร์เกิดขึ้นในขั้นตอนของการรวมตัวบ่งชี้ต้นทุนที่สร้างราคาไว้ในหมวดหมู่ของลักษณะคุณภาพผลิตภัณฑ์

มีเหตุผลมากกว่าที่นี่คือจุดยืนของนักเศรษฐศาสตร์ที่มีแนวคิดเหล่านี้เหมือนกัน ผู้บริโภคจะแบ่งระดับสินค้าโดยการแปลงคุณลักษณะเชิงคุณภาพลงในระนาบของการแสดงออกต้นทุน ดังนั้นจึงนำเสนอผลิตภัณฑ์เป็นชุดของสิ่งที่เทียบเท่าทางการเงิน การมีอยู่ของทรัพย์สินเพิ่มเติมแต่ละรายการซึ่งบุคคลถือเป็นองค์ประกอบสำคัญของผลิตภัณฑ์ทำให้มูลค่ารวมในสายตาของผู้ซื้อเพิ่มมากขึ้น คุณภาพพร้อมกับการกระทำของปัจจัยทางการตลาด (ซึ่งปรากฏในเครื่องมือของผู้ประกอบการเพื่อเพิ่มมูลค่าผู้บริโภคของสินค้าในศตวรรษที่ 20) ให้โอกาสในการเปลี่ยนคุณสมบัติโดยธรรมชาติของผลิตภัณฑ์ให้เป็นลักษณะภาพลักษณ์ของสาขาการเงิน ความสัมพันธ์

นโยบายสมัยใหม่ขั้นสูงในประเทศและ วิสาหกิจต่างประเทศในด้านคุณภาพนั้นอยู่ในความเชื่อมโยงและแยกกันไม่ออกจากนโยบายทั่วไปขององค์กร กลยุทธ์ในการปรับปรุงคุณภาพผลิตภัณฑ์เป็นสิ่งสำคัญที่สุด ส่วนสำคัญกลยุทธ์องค์กร นโยบายคุณภาพสามารถกำหนดเป็นหลักการปฏิบัติการหรือเป้าหมายระยะยาวได้ และรวมถึง:

- · การปรับปรุง สถานการณ์ทางเศรษฐกิจรัฐวิสาหกิจ;

- · การขยายหรือพิชิตตลาดใหม่

- · บรรลุระดับทางเทคนิคของผลิตภัณฑ์ที่เกินระดับของบริษัทชั้นนำ

- · มุ่งเน้นไปที่การตอบสนองความต้องการของผู้บริโภคในบางอุตสาหกรรมหรือบางภูมิภาค

- · การพัฒนาผลิตภัณฑ์ ฟังก์ชั่นซึ่งนำหลักการใหม่มาใช้

- ·การปรับปรุงตัวชี้วัดที่สำคัญที่สุดของคุณภาพผลิตภัณฑ์

- · ลดระดับข้อบกพร่องในผลิตภัณฑ์ที่ผลิต

- · การเพิ่มระยะเวลารับประกันสินค้า

- · การพัฒนาบริการ

ในการจัดการคุณภาพสมัยใหม่ มีการกำหนดเงื่อนไขพื้นฐาน 10 ประการ:

- 1. ทัศนคติต่อผู้บริโภคเป็นองค์ประกอบที่สำคัญที่สุดของกระบวนการนี้

- 2. การยอมรับของฝ่ายบริหารต่อข้อผูกพันระยะยาวในการนำระบบการจัดการของบริษัทไปปฏิบัติ

- 3. ความเชื่อที่ว่าความสมบูรณ์แบบไม่มีขีดจำกัด

- 4. ความเชื่อที่ว่าการป้องกันปัญหาดีกว่าการโต้ตอบเมื่อเกิดปัญหา

- 5. ความสนใจ ความเป็นผู้นำ และการมีส่วนร่วมโดยตรงของฝ่ายบริหาร

- 6. มาตรฐานการทำงาน แสดงในคำว่า “ข้อผิดพลาดเป็นศูนย์”

- 7. การมีส่วนร่วมของพนักงานบริษัททั้งส่วนรวมและรายบุคคล

- 8. มุ่งเน้นการปรับปรุงกระบวนการมากกว่าคน

- 9. ไว้วางใจว่าซัพพลายเออร์จะกลายเป็นหุ้นส่วนของคุณหากพวกเขาเข้าใจงานของคุณ

- 10.การสำนึกบุญคุณ

ตามในประเทศและ ผู้เชี่ยวชาญจากต่างประเทศคุณภาพของผลิตภัณฑ์ถูกกำหนดไว้ในเอกสารการออกแบบและเทคโนโลยี ซึ่งทั้งสองอย่างนี้จะต้องได้รับการประเมินตามนั้น

1) คุณต้องเริ่มต้นด้วยการควบคุมการผลิตผลิตภัณฑ์ที่เป็นที่ต้องการ เช่น ผลิตสิ่งที่มีคนจะซื้อและหากคุณปรับปรุงผลิตภัณฑ์นี้ จำนวนผู้ซื้อจะเพิ่มขึ้น ตัวชี้วัดทางเศรษฐกิจขององค์กรจะดีขึ้นและ ก็จะสามารถหากองทุนมาขายได้ ขั้นตอนต่อไปการแก้ปัญหาคุณภาพ

อย่างไรก็ตาม สินค้าที่เป็นที่ต้องการมักมีบ่อยที่สุด ผลิตภัณฑ์ใหม่- ดังนั้นเราจึงต้องเริ่มต้นด้วยการศึกษาความต้องการของตลาดและนำมาพิจารณาเมื่อสร้างและควบคุมการผลิตผลิตภัณฑ์ใหม่

- 2) คุณต้องมีตัวแทนจำหน่าย เครือข่ายการค้าการขายตลอดจนการจำหน่ายสินค้าและข้อมูลเกี่ยวกับพวกเขา หากไม่เป็นเช่นนั้น คุณภาพของผลิตภัณฑ์ก็จะไม่สามารถช่วยองค์กรได้

- 3) มีความจำเป็นต้องลดต้นทุนการผลิตให้เหลือน้อยที่สุด ด้วยเหตุนี้จึงจำเป็นต้องคำนวณทุกอย่างใหม่ คิดใหม่เกี่ยวกับวัสดุและฐานทางเทคนิคขององค์กร ละทิ้งทุกสิ่งที่ไม่จำเป็น และดำเนินการปรับโครงสร้างใหม่ หากไม่ทำเช่นนี้ ก็ไม่คุ้มที่จะเริ่มต้นการต่อสู้เพื่อคุณภาพ

- 4) คุณต้องเรียนรู้วิธีจัดการการเงิน และนี่คือศิลปะและเป็นเรื่องยาก ประการแรก จำเป็นต้องสร้างการควบคุมทางการเงิน การขาดการควบคุมเป็นหนทางสู่การสูญเสียทางการเงิน การโจรกรรม และการล้มละลายขององค์กร

ทั้งสี่ เงื่อนไขบังคับ กิจกรรมที่ประสบความสำเร็จองค์กรที่ระบุไว้ข้างต้นได้รับการพิจารณาในแนวคิดด้านคุณภาพต่างๆ แต่เรากำลังพูดถึงการปรับปรุงของพวกเขา มากที่สุด รัฐวิสาหกิจของรัสเซียเงื่อนไขเหล่านี้จะต้องถูกสร้างขึ้นในทางปฏิบัติตั้งแต่เริ่มต้น และหลังจากที่องค์กรได้รับมือกับงานนี้แล้วเท่านั้นที่สามารถเริ่มแก้ไขปัญหาคุณภาพโดยการสร้างและรับรองระบบคุณภาพที่ตรงตามข้อกำหนด

การปรับปรุงคุณภาพหรือเพิ่มผลผลิตในการทำงานของคุณคือ ความต้องการตามธรรมชาติพนักงานเกือบทุกคนที่เกี่ยวข้องกับการสั่งสมประสบการณ์การผลิตและการเพิ่มระดับความรู้ในสาขากิจกรรม ในหลายกรณี ประสิทธิภาพที่ดีขึ้นเกิดจากการทำให้ร่างกายของพนักงานมีความเครียดน้อยลงและใช้พลังงานน้อยลง ในเวลาเดียวกัน การปรับปรุงคุณภาพของกระบวนการอย่างต่อเนื่องอย่างเป็นระบบและที่สำคัญที่สุด ซึ่งทั้งทีมมีส่วนร่วมนั้น ต้องอาศัยอิทธิพลจากองค์กรและระเบียบวิธี ซึ่งไม่ได้มุ่งเป้าไปที่การปรับปรุงสภาพของคนงาน แต่อยู่ที่การพบปะกับผู้บริโภค ความต้องการ. แนวทางปฏิบัติของ TQM แสดงให้เห็นว่าการปรับปรุงคุณภาพในระยะยาวอย่างต่อเนื่องสามารถนำไปสู่ผลลัพธ์ที่โดดเด่นได้ เศรษฐกิจญี่ปุ่นในทศวรรษที่ผ่านมามีลักษณะเฉพาะด้วยหลักการในการค้นหาวิธีการใหม่ๆ ในการจัดการคุณภาพที่คำนึงถึงการเปลี่ยนแปลงในสภาวะทางเศรษฐกิจและสังคม มักจะแนะนำวิธีการใหม่ๆ เข้ามา ระบบปัจจุบันการจัดการคุณภาพและการปฏิบัติแสดงให้เห็นว่าวิธีการใดมีประสิทธิผล

การพิสูจน์แนวคิดครั้งแรก การปรับปรุงอย่างต่อเนื่องคุณภาพได้รับจาก E. Deming (USA) ในรูปแบบของวงจร PDCA (รูปที่ 1.5) ตามแผนงานของเขา แวดวงคุณภาพของญี่ปุ่นได้รับการแนะนำให้นำการพัฒนาไปปฏิบัติ ตัวย่อวงจรสามารถแปลและทำความเข้าใจได้หลายวิธี ตัวอย่างเช่นที่ บริษัท Motorola พวกเขาให้การตีความดังต่อไปนี้:

รูปที่ 1.5 - วงจรของ E. Deming

- “การวางแผน” - การกำหนดเป้าหมายและวัตถุประสงค์ การระบุตัวตน พารามิเตอร์ที่สำคัญเพื่อให้บรรลุความสำเร็จ การเลือกโครงการ และสร้างทีม

- “การดำเนินการ” - การฝึกอบรม การฝึกอบรม การนำไปปฏิบัติ

- “การควบคุม” - การวัดการปรับปรุง การประเมินประสิทธิผล การวิเคราะห์และแก้ไขโครงการ

- “การนำไปปฏิบัติ” - การปรับเปลี่ยนการนำไปปฏิบัติ การสร้างมาตรฐาน การปรับปรุงอย่างต่อเนื่อง การวิจัยผู้บริโภค การเปรียบเทียบ การออกแบบใหม่

วงจร PDCA เป็นที่รู้จักกันทั่วไปว่าเป็นวงจรเดมิง ในเวลาเดียวกัน ในวรรณคดีญี่ปุ่นเรียกว่า "วงล้อเดมิง" และในวรรณคดียุโรปเรียกว่า "วงจรชวาร์ต-เดมิง"

นอกจากแผนของ Deming แล้ว ยังมีแผนการปรับปรุงกระบวนการอย่างต่อเนื่อง: กำหนดเป้าหมาย - จัดระเบียบ กลุ่มเป้าหมาย- ฝึกอบรมสมาชิกในทีม - ดำเนินการวิเคราะห์เชิงวิพากษ์ - บันทึกผลลัพธ์ - นำเสนอผลลัพธ์ - ดำเนินการทันทีเพื่อนำไปปฏิบัติ - ทำซ้ำวงจร เทคนิคที่น่าสนใจสำหรับการวิเคราะห์เชิงวิพากษ์ระหว่างการปรับปรุงกระบวนการอย่างต่อเนื่องคือ:

ดำเนินการวิเคราะห์เบื้องต้นของกระบวนการผลิต

อธิบาย กระบวนการผลิตและผลลัพธ์ของมัน

รวบรวมข้อมูลเกี่ยวกับระยะเวลาของรอบการผลิต

ประเมินกระบวนการ

เปรียบเทียบระยะเวลาการทำงานกับเวลาแท็ค

ระบุการสูญเสียการผลิต

ดำเนินการ" การระดมความคิด» เพื่อระบุสาเหตุของการสูญเสียและกำจัดมัน

จัดให้มีการระดมความคิดเพื่อพัฒนาแนวทางแก้ไขเพื่อปรับปรุงกระบวนการ

ดำเนินการประเมินต้นทุน-ผลประโยชน์

ภายในกรอบของปัญหานี้ สามารถพิจารณาวิธีการปรับปรุงกระบวนการอย่างต่อเนื่องดังต่อไปนี้:

วิธีการปรับปรุงคุณภาพในสถานที่ทำงาน

วิธีทันเวลา;

ระบบการปรับปรุงคุณภาพอย่างต่อเนื่องตามหลักการ KAIZEN

กุญแจสำคัญ 20 ข้อในการปรับปรุงธุรกิจ (โปรแกรมภาคปฏิบัติเพื่อการเปลี่ยนแปลงปฏิวัติองค์กร (PPRPP))

แนะนำให้เปิดเผยเนื้อหาของแต่ละวิธี

1) วิธีการปรับปรุงคุณภาพในสถานที่ทำงาน

สถิติด้านคุณภาพจำนวนมากระบุว่าประมาณ 85-90% ของข้อบกพร่องของผลิตภัณฑ์มีสาเหตุมาจากปัจจัยของมนุษย์ ที่เหลือตกอยู่ที่อุปกรณ์ วัตถุดิบ วัสดุ แต่ยังคงเป็นหนึ่งในปัจจัยหลักในการผลิตสินค้าที่มีตำหนิก็คือคน

ลองพิจารณาว่าเหตุผลใดที่เกี่ยวข้องกับพนักงานที่อาจส่งผลต่อการไม่ปฏิบัติตามข้อกำหนด เอกสารทางเทคนิค, ขึ้นอยู่กับข้อบกพร่องของผลิตภัณฑ์ หนึ่งในนั้นคือ: คุณสมบัติบุคลากรต่ำ, สุขภาพไม่ดี, การไม่ใส่ใจเมื่อทำความคุ้นเคยกับการวาดภาพ, เทคโนโลยีหรือคำแนะนำ, การเตรียมสถานที่ทำงานไม่ดี ฯลฯ

ควรสังเกตว่าเหตุผลของการแต่งงานสามารถเชื่อมโยงได้ไม่เพียงกับบุคคลนั้นเท่านั้น แต่ยังรวมถึงตราสารด้วย อุปกรณ์เทคโนโลยี, อุปกรณ์. นี่เป็นเรื่องจริง แต่บ่อยครั้งที่สิ่งนี้เกิดขึ้นไม่มากนักเนื่องจากข้อบกพร่องของเครื่องมืออุปกรณ์หรือตัวอุปกรณ์เอง แต่เนื่องจากการลับคมอย่างไม่ระมัดระวัง การซ่อมแซมที่ไม่ดี หรือการผลิตและการประกอบที่ไม่ถูกต้องโดยคนงาน หากคุณเจาะลึกถึงผู้กระทำผิดของข้อบกพร่องแล้วในคนส่วนใหญ่อย่างท่วมท้นก็จะเป็นคน

เพื่อกำจัดข้อบกพร่องด้วยเหตุผลใดก็ตาม การปรับปรุงคุณภาพจึงเป็นสิ่งจำเป็น ผู้เชี่ยวชาญชาวญี่ปุ่นแนะนำให้เริ่มต้นด้วยคุณภาพในที่ทำงาน นอกจากนี้ พวกเขายังได้พัฒนาระบบที่สอดคล้องกันสำหรับการปรับปรุงคุณภาพในสถานที่ทำงาน ซึ่งเรียกว่า "5ส" ("แนวทางปฏิบัติในการดูแลทำความสะอาดที่ดี") ชื่อนี้มาจากคำภาษาญี่ปุ่นห้าคำที่ขึ้นต้นด้วยตัวอักษร "S": Seiri (การเรียงลำดับ), Seiton (องค์กร), Seiso (การทำให้บริสุทธิ์), Seiketsu (การทำให้เป็นมาตรฐาน), "Shitsuke" ("การตรวจสอบตนเอง") การแปลภาษารัสเซียของคำเหล่านี้ให้แนวคิดที่เพียงพอเกี่ยวกับเนื้อหาโดยประมาณของมาตรการเพื่อปรับปรุงคุณภาพในสถานที่ทำงานหากไม่ชัดเจน หากเราอธิบายลักษณะระบบนี้โดยย่อ เราสามารถพูดได้ว่า "ก่อนเริ่มงานและแม้กระทั่งงานที่รับผิดชอบ คุณต้องจัดลำดับในที่ทำงานของคุณ"

เรามาเจาะลึกเนื้อหาแต่ละขั้นตอนของระบบ 5ส กันให้ชัดเจนยิ่งขึ้น ก่อนดำเนินการดำเนินการ จำเป็นต้องอธิบายโดยละเอียด และหากเป็นไปได้ ให้ถ่ายรูปพื้นที่ทำงาน (หรือ ที่ทำงาน) ซึ่งจำเป็นต้องได้รับการจัดระเบียบใหม่ การเปรียบเทียบคำอธิบายของพื้นที่ทำงาน (สถานที่) ก่อนและหลังการเปลี่ยนแปลงสามารถสร้างความประทับใจที่ดีให้กับฝ่ายบริหาร ซึ่งจะเพิ่มความเข้มข้นของงานที่มีคุณภาพในองค์กร

ขั้นตอนที่ 1 การเรียงลำดับ วางสิ่งของ (หรือสิ่งของ) ที่ใช้ในชีวิตประจำวันไว้ในที่เดียว วางสิ่งของที่ใช้สัปดาห์ละครั้งในสถานที่อื่น รายเดือนในสถานที่ที่สาม และสิ่งของที่ไม่ค่อยได้ใช้ในสถานที่ที่สี่ ปฏิบัติตามขั้นตอนนี้สำหรับแต่ละโซนของสถานที่ทำงาน จากนั้น จากสถานที่จัดเก็บแต่ละแห่ง ให้เลือกและทิ้งสำเนารายการแต่ละประเภทไว้หนึ่งชุด และเก็บส่วนที่เหลือไว้ในตู้สำหรับเก็บอะไหล่

ขั้นตอนที่ 2: การทำความสะอาด ทำความสะอาดพื้นผิวการทำงานทั้งหมดก่อนที่จะวางสิ่งใดๆ ลงไปอีกครั้ง ตรวจสอบให้แน่ใจว่ามีภาชนะเก็บขยะที่เหมาะสมอยู่ใกล้พื้นที่ทำงานของคุณ วางอะไหล่ทั้งหมดไว้ในคลังสินค้าทั่วไป จัดทำรายการสินค้าที่ส่งคืนไปยังคลังสินค้าเพื่อให้สามารถรายงานไปยังฝ่ายบริหารเวิร์กช็อปได้ จัดระเบียบและรวมทุกอย่างไว้ในที่เดียว เอกสารที่จำเป็นและทำความสะอาดเครื่องมือทั้งหมด กำหนดมาตรฐาน (มาตรฐาน) ความสะอาดที่พนักงานทุกคนต้องปฏิบัติตามโดยไม่เกิดความตึงเครียด

ขั้นตอนที่ 3 องค์กร จัดเรียงเอกสารและโฟลเดอร์ทั้งหมดอย่างระมัดระวัง รายการที่ใช้ทุกวันควรอยู่ในมือของคนงาน สินค้าที่ใช้สัปดาห์ละครั้งควรอยู่ห่างออกไปหนึ่งก้าว และอุปกรณ์ที่ใช้เดือนละครั้งควรอยู่ห่างออกไป 2-3 ขั้นตอน ทุกสิ่งทุกอย่างสามารถอยู่ห่างจากที่ทำงานเพียงไม่กี่ก้าว กำหนดสถานที่ของแต่ละรายการให้ชัดเจน

ขั้นตอนที่ 4 การกำหนดมาตรฐาน ทำให้พนักงานทุกคนที่เกี่ยวข้องกับพื้นที่ทำงานคุ้นเคยกับมาตรฐานความสะอาด และวางรูปถ่ายสภาพแวดล้อมมาตรฐานที่ “ถูกต้อง” ไว้ในพื้นที่ทำงาน ในกรณีที่จำเป็น ให้จัดเตรียมอุปกรณ์และเครื่องมือที่มีฝาปิดโปร่งใสเพื่อป้องกันฝุ่น โปรดทราบว่าหากผ้าคลุมดังกล่าวมีความทึบ พนักงานมักจะเก็บของไว้ข้างใต้ซึ่งไม่เกี่ยวข้องกับสถานที่ทำงาน

ขั้นตอนที่ 5 การทดสอบตัวเอง หลังจากผ่านไปประมาณหนึ่งเดือน ให้ตรวจสอบสภาพของสถานที่ทำงานอย่างละเอียดเพื่อดูว่าสามารถปรับปรุงได้หรือไม่ หากมีของเพิ่มเติมให้ส่งไปที่โกดังทั่วไป ทบทวนมาตรฐานความสะอาดและแก้ไขหากจำเป็น ทำซ้ำขั้นตอนนี้หลังจากผ่านไปหนึ่งเดือน

นอกจากนี้เรายังสามารถแนะนำมาตรการเพิ่มเติมเพื่อรักษาความสงบเรียบร้อยในที่ทำงานได้อีกด้วย ตัวอย่างเช่น คุณสามารถสร้างบอร์ดเคลื่อนที่พร้อมเครื่องมือสำหรับงานเฉพาะได้ หรือวาดโครงร่างของเครื่องมือบนกระดานเพื่อให้ชัดเจนทันทีว่าเครื่องมือใดขาดหายไป

นักวิจัยชาวญี่ปุ่นเชื่อว่า หากผู้จัดการบริษัทไม่สามารถนำหลัก 5ส มาใช้ได้ พวกเขาก็จะไม่สามารถจัดการได้อย่างมีประสิทธิภาพ ในทางกลับกัน หากคุณเชี่ยวชาญระบบนี้ ก็หมายความว่าคุณสามารถนำระบบขั้นสูงอื่นๆ ไปประยุกต์ใช้ได้อย่างประสบความสำเร็จ ระบบที่ซับซ้อน- เหตุผลในการสรุปก็คือ ระบบ 5ส ไม่จำเป็นต้องมีเจ้าหน้าที่พิเศษของผู้จัดการในการดำเนินการ และจะไม่มีประสิทธิภาพจนกว่าบุคลากรทั้งหมดจะมีส่วนร่วมในระบบ และเริ่มคิดถึงความสำเร็จของระบบนี้ แต่หากระบบ 5ส ได้ถูกนำไปใช้แล้ว เราก็สามารถสรุปได้ว่าระบบอื่นมีความชำนาญเกือบครึ่งหนึ่ง (ในแง่ของความพร้อมของพนักงานในการดำเนินการเปลี่ยนแปลง)

ตั้งแต่กลางทศวรรษ 1980 5S เป็นศูนย์กลางของการคิดและปรัชญาการบริหารจัดการในบริษัทญี่ปุ่น ฝ่ายบริหารของบริษัทได้ข้อสรุปในระดับสากลแล้วว่าระบบ 5ส คือ วิธีการที่สำคัญการจัดการในกิจกรรมใด ๆ แม้แต่ในสาขาที่มีเทคโนโลยีสูงที่สุด

ระบบ 5ส เป็นที่รู้จักอย่างกว้างขวางในองค์กรของรัสเซียในช่วงไม่กี่ปีที่ผ่านมา จากการปฏิบัติภายในประเทศของการนำระบบนี้ไปใช้สามารถสรุปได้ดังต่อไปนี้:

ระบบนี้ใช้งานได้และสามารถนำไปใช้ในองค์กรและองค์กรในประเทศได้สำเร็จ รูปแบบต่างๆความเป็นเจ้าของหากฝ่ายบริหารสนใจ

ความเป็นไปได้ของการนำระบบไปใช้ให้ประสบความสำเร็จโดยตรงนั้นขึ้นอยู่กับสภาพการทำงานทางเศรษฐกิจและสังคมในสถานที่ทำงาน เช่น ระดับและความสม่ำเสมอของการจ่ายเงินเดือน การโหลดการผลิตอย่างเป็นระบบและเป็นจังหวะ และการปฏิบัติตามโดยฝ่ายบริหารโดยมีข้อกำหนดพื้นฐานอย่างน้อยที่สุดสำหรับการทำงานที่ปลอดภัย เงื่อนไข.

มีการพยายามที่จะปรับปรุงระบบนี้ให้ทันสมัย โดยคำนึงถึงหลักการขององค์กรทางวิทยาศาสตร์ด้านแรงงานและแนวทางปฏิบัติในการปรับปรุงคุณภาพ ระบบใหม่ซึ่งดูดซับองค์ประกอบของระบบ "5S" และปรับให้เข้ากับสภาพการผลิตในประเทศ เรียกว่า "การปรับปรุงประสิทธิภาพ" หลักการพื้นฐานของระบบนี้ถูกกำหนดไว้ในงาน:

ลบทุกสิ่งที่ไม่จำเป็นออก

วางทุกสิ่งในที่ทำงานด้วยวิธีที่สะดวกที่สุดสำหรับคนงาน

ดำเนินการทำความสะอาดอย่างละเอียดและตรวจสอบความสามารถในการให้บริการของอุปกรณ์และสินค้าคงคลังเป็นประจำ

พัฒนามาตรฐาน (กฎ) สำหรับการจัดเก็บ การใช้ และการทำความสะอาด - การตรวจสอบ

ปฏิบัติตามกฎที่ยอมรับอย่างต่อเนื่องและมีสติ

ลองเปรียบเทียบหลักการของระบบที่คล้ายกันเช่น "5ส" และ "การสั่งซื้อ" (ตาราง 1.1):

ตารางที่ 1.1 - การเปรียบเทียบหลักการของระบบ 5S และระบบ Streamline

จำเป็นต้องให้ความสนใจกับความจริงที่ว่ารัสเซียอยู่ในเศรษฐกิจ (ตลาด) ที่แตกต่างซึ่งงานที่รวดเร็วแต่มีคุณภาพต่ำไม่ได้รับการยกย่องอย่างสูงอีกต่อไป หากเราต้องการดำเนินชีวิตอย่างมีอารยธรรม เช่น ในญี่ปุ่นหรือยุโรป ผู้จัดการใหม่จะต้องปลูกฝังให้คนงานเห็นว่าคุณภาพของงานไม่ได้ขึ้นอยู่กับความคิดของประเทศ แต่ขึ้นอยู่กับความสามารถและความปรารถนาที่จะปฏิบัติตาม โดยมีข้อกำหนดทั้งหมดเขียนไว้ดังนี้ เงื่อนไขทางเทคนิคสำหรับผลิตภัณฑ์และ มาตรฐานสากล ISO 9000 และไม่เพียงแต่เพื่อสร้างแรงบันดาลใจเท่านั้น แต่ยังช่วยให้มั่นใจในการดำเนินการตามมาตรฐานที่จำเป็นทั้งในระดับองค์กรและทางการเงินอีกด้วย

2) วิธีการทันเวลาพอดี

สาระสำคัญของแนวคิดคือดำเนินการผลิตและส่งมอบชิ้นส่วนและส่วนประกอบไปยังสถานที่ที่ใช้การผลิต ปริมาณที่ต้องการและใน เวลาที่เหมาะสมเพื่อลดต้นทุนที่เกี่ยวข้องกับสินค้าคงคลังให้เหลือน้อยที่สุด แนวคิดนี้เกิดขึ้นในสหรัฐอเมริกา แต่มีการใช้อย่างแพร่หลายในยุค 60 หลังจากประสบความสำเร็จในการดำเนินการที่ Toyota Motors จากการนำแนวคิดดังกล่าวไปใช้ บริษัทที่ระบุได้ลดเวลาของวงจรลอจิสติกส์หลักในการส่งมอบรถยนต์ใหม่ลงเหลือหนึ่งเดือน ในขณะที่วงจรการจัดหาสำหรับรถยนต์อเมริกันอยู่ที่ 6-9 เดือน นอกจากนี้ การนำแนวคิดนี้ไปใช้ยังทำให้สามารถลดสินค้าคงคลังของงานระหว่างดำเนินการและสินค้าสำเร็จรูปได้อย่างมาก ซึ่งนำไปสู่การลดต้นทุนการผลิตอย่างมีนัยสำคัญ

แนวคิด Just in Time ขึ้นอยู่กับแนวคิดในการประสานกระบวนการจัดส่ง ทรัพยากรวัสดุกับความต้องการเหล่านั้น กล่าวคือ การประสานกระบวนการจัดหา การผลิต และการขาย ช่วยให้คุณสามารถปรับการผลิตให้เข้ากับการเปลี่ยนแปลงที่เกิดจากความล้มเหลวในสายการผลิตและความผันผวนของความต้องการผลิตภัณฑ์ที่ผลิตในตลาด ท้ายที่สุดแล้ว การนำแนวความคิดไปใช้จะช่วยให้เกิดจังหวะการผลิตและปรับปรุงคุณภาพของผลิตภัณฑ์สำเร็จรูป การแนะนำระบบ Just-in-Time มีการเปลี่ยนแปลง แนวทางดั้งเดิมเพื่อการจัดการสินค้าคงคลัง

ระบบลอจิสติกส์ที่ใช้แนวคิด Just-in-Time คือระบบ "ดึง" นี่คือระบบการจัดการการผลิตที่ชิ้นส่วนและผลิตภัณฑ์กึ่งสำเร็จรูปถูกส่งไปยังการดำเนินการทางเทคโนโลยีที่ตามมาจากการดำเนินการครั้งก่อนตามความจำเป็นนั่นคือโดยไม่มีกำหนดเวลาที่เข้มงวด ระบบหนึ่งดังกล่าวคือระบบ KANBAN ซึ่งแสดงถึงการนำ "ระบบไมโครโลจิสติกส์แบบดึง" ไปใช้จริงเป็นครั้งแรก

เมื่อจัดงาน การผลิตอย่างต่อเนื่องการประมวลผล (หรือการประกอบ) ของผลิตภัณฑ์ดำเนินการเป็นขั้นตอน เจ้าหน้าที่ควบคุมเครื่องจักรจะโอนชิ้นส่วนไปยังเพื่อนบ้านซึ่งเป็นผู้ประกอบให้มากที่สุดเท่าที่จำเป็นในการประกอบยูนิตถัดไป และดำเนินการได้ตรงเวลาพอดี ทันเวลาพอดีเมื่อชิ้นส่วนนี้จำเป็นต้องติดเข้ากับยูนิต การรับชิ้นส่วนเป็นชุดเล็กๆ พนักงานคนที่สองสามารถตรวจพบข้อบกพร่องได้ทันที ถ้ามี นักสะสมมีความสนใจที่จะปฏิบัติตามบรรทัดฐานและเวลาว่างไม่เหมาะกับเขา ผู้ควบคุมเครื่องจักรจะพยายามทุกวิถีทางเพื่อค้นหาสาเหตุของข้อบกพร่องและกำจัดมัน นั่นคือแต่ละขั้นตอนต่อมาจะ "ดึง" ผลิตภัณฑ์ที่ผลิตออกจากส่วนก่อนหน้าตามความจำเป็น ในกรณีนี้ เวิร์กช็อปการผลิตจะเชื่อมโยงอย่างเข้มงวดตามคำสั่งซื้อเฉพาะกับเวิร์กช็อปผู้บริโภค ตารางการผลิตจะขึ้นอยู่กับการจำหน่ายบัตรพิเศษ (แปลว่า "คัมบัง" ในภาษาญี่ปุ่น) การ์ดประกอบด้วยข้อมูลเกี่ยวกับความเคลื่อนไหวของผลิตภัณฑ์เฉพาะ เป็นการเคลื่อนย้ายการ์ดคัมบังที่สร้างกำหนดการผลิต

ระบบนี้ไม่เพียงทำงานภายในทีมเท่านั้น แต่ยังทำงานระหว่างทีม ระหว่างเวิร์กช็อป และสุดท้าย ระหว่างองค์กรและร้านค้าอีกด้วย แนวคิดง่ายๆ ก็คือ ผลิตวัสดุตามเวลาที่ผลิตชิ้นส่วน ผลิตชิ้นส่วนตามเวลาที่มีการประกอบผลิตภัณฑ์สำเร็จรูป และผลิตผลิตภัณฑ์สำเร็จรูปตามเวลาที่ขาย และงานในทุกขั้นตอนจะถูกกำหนดโดย “คัมบัง” โดยไล่ลงมาตั้งแต่ผู้ขายไปจนถึงผู้ผลิต สิ่งนี้ทำให้มั่นใจได้ คุณภาพสูงและต้นทุนการผลิตต่ำ

แม้จะมีความเรียบง่ายของแนวคิดในการผลิตดังกล่าวและข้อได้เปรียบที่ชัดเจนจนกระทั่งเมื่อไม่นานมานี้คนส่วนใหญ่ไม่สามารถเข้าถึงได้ สาเหตุหลักคือความยากลำบากในการให้สองอย่างชัดเจน เงื่อนไขที่จำเป็นการผลิตดังกล่าว:

จำเป็นต้องมีความแม่นยำและความสม่ำเสมอในการจัดหาทุกสิ่งที่จำเป็นสำหรับการผลิต ดังนั้น ในเวลาและสถานที่ (ในเวลาที่เหมาะสม ในสถานที่ที่เหมาะสม) จำเป็นต้องมีกลไกในการปรับเปลี่ยนตนเองเพื่อความปลอดภัยเมื่อเกิดข้อผิดพลาดสำหรับการส่งมอบดังกล่าว

ส่วนประกอบการผลิตที่ให้มาทั้งหมดจะต้องปราศจากข้อบกพร่อง ไม่เช่นนั้นระบบซิงโครนัสทั้งหมดนี้จะพังทันที

สิ่งนี้นำไปสู่ข้อสรุปว่าการผลิตแบบทันเวลาพอดีจะเกิดขึ้นได้ก็ต่อเมื่อปัญหาการประกันคุณภาพได้รับการแก้ไขแล้วเท่านั้น คุณภาพเป็นขั้นตอนแรกของการจัดระบบ โดยที่ขาดไปก็จะไม่มีประสิทธิผลหรือประสิทธิผล

ผู้เชี่ยวชาญด้านคุณภาพเน้นย้ำถึงความสำคัญของกิจกรรมหลักดังต่อไปนี้:

องค์กรขนาดกะทัดรัด ตามที่ผู้จัดการชาวญี่ปุ่นระบุ จำนวนยูนิตดังกล่าวไม่ควรเกิน 300 คน "โรงงานที่มีความเข้มข้น" จะผลิตผลิตภัณฑ์ที่คล้ายกันตั้งแต่หนึ่งรายการขึ้นไป การจำกัดจำนวนและความหลากหลายสร้างความรู้สึกเป็นชุมชนและทำให้การจัดการง่ายขึ้น การเพิ่มผลผลิตตามความกระตือรือร้นของพนักงานคือ กำไรสุทธิ- การอำนวยความสะดวกในการจัดการส่งผลให้ประหยัดในเครื่องมือการบริหาร ซึ่งจะช่วยลดต้นทุนและลดเวลาที่ต้องใช้ในการแก้ปัญหาเฉพาะ

การรวมกันของอาชีพ จำเป็นต้องเตรียมพนักงานให้ใช้งานอุปกรณ์หลายประเภท สิ่งนี้ช่วยให้คุณค้นหาผู้มาทดแทนผู้ที่ขาดงานได้อย่างรวดเร็ว จัดระเบียบการหมุนเวียนพนักงาน หลีกเลี่ยงความซ้ำซากจำเจของงาน และสร้างเงื่อนไขที่จำเป็นสำหรับการนำเทคโนโลยีกลุ่มมาใช้

การสร้างทีมบูรณาการ โปรแกรมการฝึกอบรมควรรวมถึงการฝึกอบรมการทำงานเป็นทีม

ลดเวลาการเปลี่ยนอุปกรณ์ เวลาที่ใช้ในการรอช่างบริการและปรับแต่งอุปกรณ์ อุปกรณ์อุตสาหกรรมคือการหยุดทำงานของทั้งอุปกรณ์และ พนักงานฝ่ายผลิตนั่นคือต้นทุนการผลิต แน่นอนว่าการหยุดทำงานที่เกี่ยวข้องกับการปรับอุปกรณ์ใหม่ จะต้องได้รับการชดเชยด้วยสต็อกผลิตภัณฑ์ที่สร้างขึ้นก่อนหน้านี้ซึ่งผลิตบนอุปกรณ์ที่กำลังปรับใหม่ ยังไง เวลาน้อยลงการเปลี่ยนแปลง ยิ่งสต็อกที่ต้องการมีขนาดเล็กลง ในอุตสาหกรรมของญี่ปุ่น พนักงานจะปรับอุปกรณ์ด้วยตนเอง ขั้นตอนที่เกี่ยวข้องได้รับการดำเนินการอย่างระมัดระวังและนำไปสู่ความสมบูรณ์แบบ

เทคโนโลยีที่ซับซ้อน เทคโนโลยีที่ซับซ้อนเกี่ยวข้องกับการติดตั้ง ประเภทต่างๆอุปกรณ์ในหนึ่งเดียว สถานที่ผลิตเพื่อเร่งกระบวนการผลิตและสร้าง สภาพที่ดีขึ้นแรงงาน. ได้อย่างครบวงจร สายเทคโนโลยีมันง่ายที่จะตระหนักถึงประโยชน์ของการรวมวิชาชีพการทำงาน ผลลัพธ์ของแรงงานที่แสดงออกมาอย่างชัดเจนในพื้นที่ดังกล่าวทำให้เกิดความรู้สึกพึงพอใจในงานและทำหน้าที่เป็นแรงจูงใจเพิ่มเติมในการทำงาน

การจัดหาชิ้นส่วนในปริมาณที่น้อยที่สุด เพื่อนำแนวคิด Just-in-Time ไปใช้ จำเป็นต้องจับคู่ปริมาณการจัดหาส่วนประกอบให้กับสถานที่ทำงานทั้งหมดอย่างแม่นยำ ในขีดจำกัดที่ต้องการ ควรจัดหาส่วนประกอบหนึ่งชิ้นสำหรับผลิตภัณฑ์ขั้นสุดท้ายหนึ่งรายการที่กำลังผลิต หากจำเป็นต้องย้ายไปยังไซต์อื่น ผลิตภัณฑ์กึ่งสำเร็จรูปจะถูกวางไว้ในภาชนะขนส่งแบบพิเศษเพื่อป้องกันความเสียหายและความสะดวกในการขนส่ง

ระบบบัตรควบคุมคัมบัง เพื่อให้การดำเนินงานการผลิตประสบความสำเร็จภายใต้ระบบ Just-in-Time จะต้องมีระบบติดตามความเคลื่อนไหวของส่วนประกอบต่างๆ ตัวอย่างที่มีประสิทธิภาพระบบที่มีบัตรคัมบังสองใบมาด้วยกันสามารถให้บริการได้: การผลิตและการขนส่ง แท็ก Kanban ที่ให้มาประกอบด้วยข้อมูลที่จำเป็นทั้งหมด: จำนวนส่วนประกอบ คำอธิบาย จำนวนองค์ประกอบในคอนเทนเนอร์ในการขนส่ง หมายเลขคอนเทนเนอร์ สถานที่ผลิตองค์ประกอบ ฯลฯ

Kanban เป็นระบบแบบแมนนวลที่จัดการโดยพนักงานเอง มีการเน้นย้ำถึงความจริงที่ว่าพนักงานมีความรับผิดชอบต่อการทำงานของระบบการจัดการการผลิตดังกล่าว

อย่าให้กำลังการผลิตเกินกำลัง

ในระบบ Just-in-Time คนงานก็มี ความรับผิดชอบเพิ่มเติมการจัดการการผลิต การปรับเปลี่ยนและการซ่อมแซมอุปกรณ์เทคโนโลยีเป็นประจำ การควบคุมคุณภาพของผลิตภัณฑ์ การแก้ไขข้อบกพร่อง ฯลฯ ทั้งหมดนี้จะต้องนำมาพิจารณาเมื่อวางแผนและพิจารณา กำลังการผลิตรัฐวิสาหกิจ ถือว่าไม่สามารถยอมรับได้อย่างแน่นอนที่จะเกินระดับโหลดของบุคลากรและอุปกรณ์ซึ่งปรากฎว่าต้องใช้จิตสำนึกในการจัดการระดับใหม่

การสร้างและรักษาการประสานงานและเป็นจังหวะโดยมีปริมาณการผลิตสม่ำเสมอตลอดระยะเวลา

กระบวนการผลิตทั้งหมดจะต้องดำเนินการด้วยอัตราความเร็วที่สอดคล้องกันภายในตามปกติ ไม่ควรมีใครอยู่ข้างหน้าหรือข้างหลังเขา ในระบบการผลิต Just-in-Time การดำเนินการแต่ละครั้งจะเสร็จสิ้นตรงเวลาอย่างเคร่งครัด เนื่องจากไม่มีสินค้าคงคลังในกระบวนการที่จะแก้ไขปัญหาการหยุดชะงักของจังหวะได้อย่างราบรื่น จำนวนสูงสุดของสินค้าคงคลังที่อยู่ระหว่างดำเนินการถูกกำหนดโดยจำนวนบัตรคัมบังและกำลังการผลิตของคอนเทนเนอร์ โดยปกติแล้ว เงินสำรองเหล่านี้จะเพียงพอสำหรับการทำงานหนึ่งชั่วโมง แต่ค่านี้สามารถเปลี่ยนแปลงได้ในกระบวนการปรับปรุงระบบ

ในการแก้ปัญหาการสร้างจังหวะจำเป็นต้องมี:

ลดเวลาของการเตรียมการและการดำเนินการขั้นสุดท้ายของกระบวนการให้เหลือน้อยที่สุด

โพสต์ อุปกรณ์การผลิตเพื่อลดเส้นทางการเคลื่อนที่ของชิ้นงานและส่วนประกอบระหว่างการทำงาน

ตกลงเรื่องมาตรฐานเวลาสำหรับการปฏิบัติงานแต่ละครั้งเพื่อให้มั่นใจว่ากระบวนการมีความต่อเนื่อง

ตรวจสอบการจัดหาส่วนประกอบกระบวนการจากซัพพลายเออร์ รับประกันคุณภาพตามกำหนดการส่งมอบอย่างเคร่งครัด

3) ระบบการปรับปรุงคุณภาพอย่างต่อเนื่องตามหลักการ “KAIZEN”

บริษัทญี่ปุ่นเป็นกลุ่มแรกๆ ที่เปลี่ยนจากวิธีการปรับปรุงคุณภาพแต่ละวิธีไปเป็นระบบการปรับปรุงผลิตภัณฑ์และกระบวนการอย่างต่อเนื่อง (CPI) ตามหลักการ KAIZEN ตรงกันข้ามกับวิธีการปรับปรุงคุณภาพผลิตภัณฑ์ที่เป็นที่ยอมรับกันโดยทั่วไปจนถึงทศวรรษที่ 90 ของศตวรรษที่ผ่านมา ซึ่งเกี่ยวข้องกับการลงทุนด้านนวัตกรรมที่สำคัญเพียงครั้งเดียว หลักการ KAIZEN มีพื้นฐานอยู่บนการสะสมการปรับปรุงเล็กๆ น้อยๆ อย่างต่อเนื่องและค่อยเป็นค่อยไปโดยพนักงานทุกคนของ องค์กร รวมถึงผู้บริหารระดับสูงและผู้จัดการทุกระดับของบริษัท แม้ว่านวัตกรรมที่สำคัญมักต้องใช้เงินลงทุนจำนวนมากและเทคโนโลยีพิเศษ ตามกฎแล้ว หลักการ KAIZEN ต้องการเพียง "สามัญสำนึกบางส่วนและความสามารถในการใช้แรงงานฝีมือ - นั่นคือสิ่งที่ทุกคนสามารถทำได้"

ใน วิธีนี้การมีส่วนร่วมของพนักงานทุกคนมีความสำคัญอย่างยิ่ง เหตุผลก็คือแนวทางไคเซ็นนั้นขึ้นอยู่กับการไว้วางใจแรงผลักดันตามธรรมชาติและความสามารถของแต่ละคน แนวทางนี้ช่วยให้พนักงานสามารถพัฒนาและดำเนินการปรับปรุงได้อย่างอิสระโดยไม่ต้องกลัวว่าจะถูกตำหนิจากด้านบน ระบบ SNUPP ซึ่งใช้หลักการ KAIZEN มีเป้าหมายเพื่อให้บรรลุเป้าหมายต่อไปนี้:

การพัฒนาและเปิดใช้งานโครงสร้างองค์กร

การพัฒนาศักยภาพศักยภาพ การปรับปรุงประสิทธิภาพของพนักงาน

การได้รับผลลัพธ์ที่เป็นประโยชน์ - จับต้องได้และจับต้องไม่ได้

เป้าหมายที่กำหนดไว้ข้างต้นสอดคล้องกับกิจกรรมภาคปฏิบัติสามขั้นตอน:

การส่งเสริมให้พนักงานบริษัทมีส่วนร่วม

สร้างโอกาสให้พนักงานได้พัฒนาความคิดสร้างสรรค์และพัฒนาข้อเสนอ

การได้รับผลประโยชน์จากการดำเนินการตามข้อเสนอ

ตามเป้าหมายที่ระบุไว้ ข้อเสนอ Kaizen ควรมุ่งเป้าไปที่การเพิ่มผลกำไรของบริษัท เนื่องจากมีเพียงสองวิธีในการเพิ่มผลกำไร ข้อเสนอที่จัดทำขึ้นจึงสามารถจำแนกได้เป็นสองส่วนเป้าหมาย: แนวคิดที่ช่วยเพิ่มมูลค่าการซื้อขาย และแนวคิดที่ช่วยลดค่าใช้จ่าย บริษัทสามารถดำเนินงานด้วยต้นทุนที่ต่ำได้หากการผลิตดำเนินไปโดยไม่มีข้อบกพร่อง โอเวอร์โหลด หรือไม่จำเป็น ต้นทุนวัสดุ, การหยุดชะงัก ฯลฯ หมวดหมู่นี้อาจรวมถึงข้อเสนอทั้งหมดที่มุ่งเป้าไปที่กระบวนการที่เข้มข้นขึ้น นั่นคือ การเพิ่มผลิตภาพแรงงาน รวมถึงการปรับปรุงคุณภาพของกระบวนการ การปรับปรุงอย่างต่อเนื่องเพื่อเพิ่มยอดขายรวมถึงข้อเสนอเพื่อปรับปรุงการบริการ เสริมสร้างการโฆษณา ปรับปรุงคุณภาพการตลาด ฯลฯ

ที่สุด จุดแข็งระบบ SNUPP เป็นการตอบสนองที่ชัดเจนและรวดเร็วเป็นพิเศษของแผนกที่เกี่ยวข้องของบริษัทต่อข้อเสนอ Kaizen รวมถึงการจ่ายรางวัลเป็นตัวเงิน ประเด็นนี้มีความสำคัญอย่างยิ่งต่อการรักษาข้อเสนอที่ต่อเนื่อง

มาดูลักษณะของวงจร Kaizen กัน ระบบข้อเสนอตามแนวทาง Kaizen จะสร้างวงจรปิดขององค์ประกอบหลักสี่ประการ (รูปที่ 1.6)

ในกรณีนี้ จำเป็น:

กระตุ้นให้พนักงานของคุณมีส่วนร่วมในการแก้ไขปัญหาและในขณะเดียวกันก็อย่าลืมความรับผิดชอบประจำวันของพวกเขา

กระตุ้นให้พนักงานบันทึกข้อเสนอลงบนกระดาษ

ตรวจสอบและประเมินข้อเสนอ ให้ความช่วยเหลือที่จำเป็นแก่พนักงาน

ให้การยอมรับและผลตอบแทนทางการเงินสำหรับการส่งผลงาน

รูปที่ 1.6 - วงจรกิจกรรมไคเซ็น

ด้วยการใช้วัฏจักรนี้อย่างต่อเนื่อง ประโยคจึงเปลี่ยนผ่านกันได้อย่างราบรื่น แต่ละแนวคิดจะนำไปสู่แนวคิดถัดไป และการปรับปรุงที่ทำได้สำเร็จจะถูกชดเชยด้วยการปรับปรุงเพิ่มเติม ความคิดริเริ่มในกิจกรรมสร้างสรรค์ของคนงานเป็นสิ่งจำเป็น

วิธีการมีอิทธิพลต่อกิจกรรมตามข้อเสนอสามารถแบ่งออกเป็นสองประเภท: กลยุทธ์การผลักดันและดึง ตัวอย่างเช่น กลยุทธ์การกระตุ้นเตือนรวมถึงวิธีการที่เพิ่มแรงจูงใจของพนักงาน ในหมู่พวกเขามีวิธีที่อ่อนและยาก วิธีการกระตุ้นกิจกรรมแบบนุ่มนวล ได้แก่ การรณรงค์และกิจกรรมโฆษณาชวนเชื่อประเภทต่างๆ วิธีการใหม่อาจเป็นสื่อวิดีโอประเภทต่างๆ

กลยุทธ์ดึงขึ้นส่วนใหญ่ประกอบด้วยวิธีการจูงใจ ซึ่งส่วนใหญ่เป็นรางวัลที่เป็นตัวเงิน องค์ประกอบที่สำคัญอื่นๆ ของกลยุทธ์ดึงขึ้น ได้แก่ การตรวจสอบและประเมินผล คำแนะนำจากผู้บังคับบัญชา และความช่วยเหลือในการดำเนินการตามข้อเสนอในทางปฏิบัติ ตรงกันข้ามกับแผนงานทั่วไปในการพิจารณาข้อเสนอของพนักงานซึ่งมีการตรวจสอบแบบรวมศูนย์ แนวทาง Kaizen รวบรวมและตรวจสอบข้อเสนอ ณ สถานที่ต้นทางซึ่งมีตรรกะและสมเหตุสมผลมากเนื่องจากหัวหน้าแผนกหรือหัวหน้าคนงานซึ่ง รู้ว่าธุรกิจที่ผู้ใต้บังคับบัญชาของตนทำได้ดีกว่าผู้อื่น มีแนวโน้มที่จะทำและจะให้การประเมินข้อเสนอที่แม่นยำที่สุด การทบทวนและประเมินข้อเสนอจะต้องดำเนินการอย่างรวดเร็ว หากพนักงานพบวิธีแก้ปัญหาจากความพยายามทางจิตที่สร้างสรรค์แล้ว เขาก็อยากจะค้นหาให้เร็วที่สุดว่าวิธีแก้ปัญหาของเขาถูกต้องหรือไม่ ภาวะนี้เกิดจากอาการคันที่สร้างสรรค์ ดังนั้นข้อเสนอเล็กๆ น้อยๆ ผลกระทบทางเศรษฐกิจซึ่งโดยปกติส่วนแบ่งจะมากกว่าจะได้รับการพิจารณาก่อน ข้อเสนอที่มีผลกระทบทางเศรษฐกิจอย่างมีนัยสำคัญจะได้รับการพิจารณานานกว่าเนื่องจากได้รับการตรวจสอบจากผู้เชี่ยวชาญ พนักงานที่คุ้นเคยกับขั้นตอนการตรวจสอบนี้มักไม่ค่อยบ่นเกี่ยวกับความล่าช้าในการตอบสนอง

ความเป็นธรรมในการประเมินข้อเสนอเป็นประการหนึ่ง ปัจจัยที่สำคัญที่สุดประสิทธิภาพของระบบ SNUPP แม้จะมีค่าตอบแทนจำนวนมาก แต่เกณฑ์การประเมินข้อเสนอมีความซับซ้อนหรือไม่ชัดเจน การตรวจสอบใช้เวลานาน การประกาศผลล่าช้า และกิจกรรมสร้างสรรค์ของพนักงานอยู่ในระดับต่ำ แต่ละบริษัทพัฒนาวิธีการประเมินข้อเสนอของตนเอง ขึ้นอยู่กับประเพณี สถานะของธุรกิจ คุณสมบัติของบุคลากร ฯลฯ แต่ในขณะเดียวกัน เกณฑ์หลักในการประเมินข้อเสนอก็เกือบจะเหมือนกัน: ประสิทธิภาพ (ความสามารถในการทำกำไร การลดต้นทุน ), ความแปลกใหม่ (ความคิดริเริ่ม), ความเป็นไปได้ (ทางเทคนิค, องค์กร, เศรษฐกิจ) แต่ละเกณฑ์มีช่วงของนัยสำคัญ (ปกติตั้งแต่ 0 ถึง 40 คะแนน) ผลรวมคะแนนสำหรับเกณฑ์ทั้งหมดจะกำหนดจำนวนรางวัล ไม่ควรประเมินขั้นตอนการประเมินข้อเสนอต่ำเกินไป ความคาดหวังของผลลัพธ์ที่ได้นั้นมีความพิเศษเป็นพิเศษ ผลกระทบทางจิตวิทยาต่อพนักงาน

4) 20 กุญแจสำคัญในการปรับปรุงธุรกิจ (โปรแกรมภาคปฏิบัติเพื่อการเปลี่ยนแปลงการปฏิวัติในองค์กร (PPRP))

ใน พื้นที่อุตสาหกรรมการเปลี่ยนแปลงเชิงปฏิวัติต้องเผชิญกับผลกระทบร้ายแรงอย่างต่อเนื่องโดยมีเป้าหมายเพื่อเพิ่มผลผลิตและประสิทธิภาพขององค์กรและทำหน้าที่เป็นวิธีการหลักในการสร้างความมั่นใจในการพัฒนาที่มั่นคงและต่อเนื่อง ในฐานะที่เป็นส่วนหนึ่งของ PPDP แต่ละองค์กรจะต้องกำหนดเป้าหมายที่เหมาะสมอย่างสม่ำเสมอและมุ่งมั่นที่จะบรรลุเป้าหมายดังกล่าว

โดยทั่วไปการปรับปรุงคุณภาพผลิตภัณฑ์โดย เวทีที่ทันสมัยช่วยให้คุณเพิ่มความสามารถในการแข่งขันของเศรษฐกิจรัสเซียโดยอาศัยการปรับปรุงพารามิเตอร์คุณภาพของผลิตภัณฑ์ในประเทศ ปัญหาการปรับปรุงคุณภาพผลิตภัณฑ์ในรัสเซียในปัจจุบันเป็นปัญหาที่รุนแรงที่สุด ปัญหานี้มีความเกี่ยวข้องอย่างยิ่งภายในกรอบการภาคยานุวัติของรัสเซียต่อ WTO ที่กำลังจะมีขึ้น ในขณะเดียวกัน ปัญหาด้านคุณภาพก็เกี่ยวข้องกับสินค้าและบริการทั้งหมดอย่างแน่นอน โดยเฉพาะอย่างยิ่งเมื่อย้ายไป เศรษฐกิจตลาดซึ่งในระหว่างนั้นคุณภาพของผลิตภัณฑ์ไม่เพียงแต่ไม่ดีขึ้นเท่านั้น แต่กลับแย่ลงอีกด้วย ในสถานการณ์เช่นนี้ สินค้าในประเทศอาจสูญเสียความสามารถในการแข่งขันและจะถูกแทนที่ด้วยสินค้าจากต่างประเทศคุณภาพสูงขึ้นในเวลาต่อมา ในสถานการณ์เช่นนี้ องค์กรที่มีรูปแบบการเป็นเจ้าของใด ๆ ที่ไม่ใส่ใจกับปัญหาด้านคุณภาพก็จะล้มละลาย บ่อยครั้งที่เทคโนโลยีการผลิตในประเทศและระดับทางเทคนิคของอุปกรณ์ทุนต่ำกว่าในประเทศที่พัฒนาแล้วมาก แต่แม้ว่าจะเพียงพอที่จะปรับปรุงการผลิตให้ทันสมัยอย่างรวดเร็วและสร้างเทคโนโลยีใหม่ ๆ แต่ก็เป็นไปได้ที่จะปรับต้นทุนการลงทุนเหล่านี้โดยการเปิดตัวผลิตภัณฑ์หรือบริการที่แข่งขันได้ซึ่งเป็นที่ต้องการของผู้บริโภคเท่านั้น

ในเวลาเดียวกัน การที่รัสเซียถูกบังคับให้เข้าสู่ WTO อาจสร้างความเสียหายให้กับเศรษฐกิจรัสเซียได้ มีความเป็นไปได้ที่หลังจากเข้าร่วม WTO แล้ว วิสาหกิจในประเทศจะสูญเสียความสามารถในการแข่งขัน เมื่อพิจารณาถึงความต้องการที่มีประสิทธิผลสูงไม่เพียงพอสำหรับผลิตภัณฑ์บางประเภทมา ตลาดภายในประเทศสิ่งนี้อาจส่งผลเสียต่อพารามิเตอร์ทั้งหมดและแนวโน้มทั่วไปในการพัฒนาคอมเพล็กซ์

รัฐบาลสนับสนุนอย่างแข็งขันให้สหพันธรัฐรัสเซียเข้าเป็นสมาชิกของ WTO เนื่องจากเศรษฐกิจไม่สามารถพัฒนาได้ ถูกแยกออกจากกระบวนการการค้าโลก จากการแข่งขันระหว่างประเทศ ในสภาพต้นทุนแรงงานต่ำ ราคาพลังงานต่ำ และภาษีที่ลดลง ภาระ.

จุดสำคัญความจริงที่ว่าหากไม่มีสมาชิก WTO รัสเซียก็ถูกแยกออกจากการมีส่วนร่วมในการพัฒนาบรรทัดฐานใหม่ การค้าระหว่างประเทศและผลประโยชน์ของเธอจะไม่ถูกนำมาพิจารณาอย่างแน่นอน องค์ประกอบสำคัญของเวทีวันนี้ กระบวนการเจรจาต่อรองคือการตกลงเงื่อนไขการเป็นสมาชิกในองค์กรนี้ ในขณะเดียวกัน ผู้เชี่ยวชาญจำนวนหนึ่งในภาคส่วนต่างๆ ของเศรษฐกิจ เห็นด้วยกับกระบวนการเปิดประเทศอีกครั้งที่ยาวนานขึ้น ตลาดภายในประเทศสำหรับผลิตภัณฑ์ของบริษัทตะวันตก อธิบายถึงจุดยืนของพวกเขาโดยข้อเท็จจริงที่ว่าการเร่งรัดการเข้าร่วม WTO อาจเป็นอันตรายต่อเศรษฐกิจของรัสเซีย โดยทั่วไปการเข้าร่วม WTO ของรัสเซียจะเป็นไปตามผลประโยชน์ระยะยาวของการพัฒนาประเทศ พวกเขาเชื่อว่ามีความจำเป็นต้องพัฒนามาตรการเพื่อปกป้องผลิตภัณฑ์ของผู้ผลิตรัสเซียในตลาดภายในประเทศเป็นระยะเวลานานกว่าที่รัฐบาลรัสเซียเสนอ สหพันธ์.

มีสาเหตุหลายประการสำหรับเรื่องนี้ ประการแรกนี่คือการส่งออกเนื่องจากสินค้าส่งออกหลักคือผลิตภัณฑ์จากการแปรรูปวัตถุดิบแบบตื้น ช่วงการส่งออกที่ไม่มีประสิทธิภาพนั้นพิจารณาจากความต้องการผลิตภัณฑ์รัสเซียราคาถูกของการแปรรูปวัตถุดิบแบบตื้นในส่วนของประเทศที่พัฒนาแล้วซึ่งเน้นการผลิตของตนเองในการผลิตสินค้าที่มีมูลค่าเพิ่มสูง ความต้องการนี้จะดำเนินต่อไปในอนาคต ไม่ว่าประเทศของเราจะเป็นสมาชิกของ WTO หรือไม่ก็ตาม ผลิตภัณฑ์ของรัสเซียที่มีการแปรรูปวัตถุดิบในระดับสูงนั้นมีการแข่งขันน้อยกว่าในตลาดโลก: มีคุณภาพและราคาต่ำกว่าเนื่องจากเทคโนโลยีล้าหลัง, อัตราการใช้พลังงานและวัตถุดิบสูง, โครงสร้างพื้นฐานที่พัฒนาไม่ดี ฯลฯ

การเปิดเสรีระบอบการค้าต่างประเทศเนื่องจากการเข้าร่วม WTO ของรัสเซียในสภาวะที่ความสามารถในการแข่งขันของผลิตภัณฑ์รัสเซียต่ำอาจนำไปสู่การแทนที่ผู้ผลิตในประเทศจากตลาดของตนเองโดยซัพพลายเออร์ต่างประเทศ ตลาดการขายที่แคบลงจะส่งผลให้การใช้กำลังการผลิตลดลงซึ่งจะลดความสามารถในการทำกำไรและเพิ่มช่องว่างระหว่างราคาสำหรับผลิตภัณฑ์รัสเซียและสินค้านำเข้า

เพื่อป้องกันสิ่งนี้ คุณจะต้องเพิ่มระดับเริ่มต้น อัตราภาษีศุลกากรและเพิ่มระยะเวลาของช่วงการเปลี่ยนแปลงสำหรับผลิตภัณฑ์ที่อ่อนไหวต่อการแข่งขันมากที่สุด (ไอโอดีน แคลเซียมคาร์ไบด์ แต่ละสายพันธุ์พลาสติกและเรซิน ยางรถยนต์ สีและวาร์นิช) สำหรับผลิตภัณฑ์ที่ซื้อเนื่องจากขาดกำลังการผลิตจำเป็นต้องกำหนดระดับเริ่มต้นขั้นต่ำของการผูกมัดภาษีศุลกากรตลอดจนบรรลุระดับการคุ้มครองสูงสุดสำหรับผู้ผลิตในรัสเซีย

อีกทั้งในสภาพที่ ศักยภาพในการส่งออกสหพันธรัฐรัสเซียหมดแรงแล้ว งานที่สำคัญที่สุดคือการรักษาระดับรายได้จากอัตราแลกเปลี่ยนเงินตราต่างประเทศ การแก้ปัญหานี้จะไม่ขึ้นอยู่กับสมาชิก WTO แต่ขึ้นอยู่กับความสามารถในการแข่งขันด้านราคาของผลิตภัณฑ์ในประเทศซึ่งจะถูกกำหนดโดยอัตราการเติบโตของราคาผลิตภัณฑ์และบริการของการผูกขาดตามธรรมชาติเป็นหลัก ผู้เชี่ยวชาญเชื่อว่าการลดอัตราภาษีนำเข้าจะทำให้ปัญหาความสามารถในการแข่งขันด้านราคาที่ต่ำของผลิตภัณฑ์ในประเทศรุนแรงขึ้น ซึ่งอาจนำไปสู่การแทนที่ในบริบทของราคาแหล่งพลังงานที่สูงขึ้นและการขาดแคลนเงินทุนสำหรับการปรับปรุงการผลิตให้ทันสมัย สินค้ารัสเซีย อะนาล็อกต่างประเทศไปสู่ความเสียหาย ให้กับผู้ผลิตในประเทศ- ดังนั้น เมื่อกำหนดระดับภาษีนำเข้าที่มีผลผูกพัน ให้สนับสนุนแนวทางที่แตกต่าง ในกรณีนี้ ไม่ใช่ระดับการประมวลผลวัตถุดิบที่ถือเป็นพื้นฐาน แต่เป็นปัจจัยต่างๆ เช่น ความสำคัญของผลิตภัณฑ์ในการรับรองความปลอดภัยทางเศรษฐกิจและการป้องกัน ความพร้อมใช้งาน โรงงานผลิตของตัวเองสามารถตอบสนองความต้องการผลิตภัณฑ์คู่แข่งได้ เงื่อนไขทางเทคนิคและเศรษฐกิจที่จำกัดเพื่อเพิ่มขีดความสามารถในการแข่งขัน

โดยทั่วไปแล้ว การบูรณาการอย่างมีประสิทธิภาพของวิสาหกิจรัสเซียเข้ากับแผนกแรงงานระหว่างประเทศนั้นเป็นไปไม่ได้หากไม่มีคุณภาพที่มั่นคงและรับรองความสามารถในการแข่งขันของผลิตภัณฑ์ในประเทศบนพื้นฐานนี้

สินค้ารัสเซียคุณภาพสูงในระดับสูงอาจเป็นเงื่อนไขสำหรับการเข้าสู่ตลาดโลกของประเทศโดยเข้าร่วมกับสหภาพยุโรปและโลก องค์กรการค้า(ข้อตกลงทั่วไปว่าด้วยภาษีและการค้า) และเมื่อดำเนินการเท่านั้น ผู้ผลิตชาวรัสเซียข้อกำหนดของตลาดโลกในด้านคุณภาพผลิตภัณฑ์จะช่วยให้พวกเขากลายเป็นพันธมิตรที่เท่าเทียมกันในการค้าระหว่างประเทศ

ประเทศที่พัฒนาแล้วส่วนใหญ่มีคุณภาพชีวิตในระดับสูง เนื่องจากรัฐบาล ผู้นำ และพนักงานขององค์กรต่างๆ ให้ความสนใจต่อปัญหานี้มากขึ้น ตัวอย่างเช่น ญี่ปุ่นและเยอรมนี ซึ่งพบว่าตัวเองตกอยู่ในสถานการณ์วิกฤติในช่วงหลังสงครามและจัดการด้วยความใส่ใจในคุณภาพและการปรับปรุงวิธีการจัดการ เพื่อเอาชนะผลลัพธ์ที่ยากลำบาก รับประกันการฟื้นฟูของเศรษฐกิจและเข้ามาแทนที่อย่างถูกต้อง ในระบบเศรษฐกิจโลก ต้องจำไว้ว่าคุณภาพของงานผลิตภัณฑ์และบริการคือหนึ่งในวิธีการที่มีประสิทธิภาพสูงสุดในการเอาชนะปรากฏการณ์วิกฤตซึ่งมีจุดมุ่งหมายเพื่อทำหน้าที่เป็นปัจจัยกำหนดในความสำเร็จของการปฏิรูปตลาดที่กำลังดำเนินอยู่ คุณภาพของผลิตภัณฑ์ในระดับสูงสามารถรับประกันความสามารถในการแข่งขันของสินค้ารัสเซียในตลาดและส่งผลให้เกิดเสถียรภาพทางเศรษฐกิจ