Gjetja e pengesës së një ndërmarrje duke përdorur shembullin e një sistemi shpërndarjeje. Metodologjia për vlerësimin e aftësive prodhuese të një ndërmarrje Identifikimi i pengesave

Ekziston kjo statistikë: 20% e kodit ekzekutohet 80% të rasteve. Saktësia e saj

vështirë se korrespondon plotësisht me gjendjen reale të punëve, por këtu është kuptimi i përgjithshëm

mjaft interesante: rezulton se optimizimi i të gjithë aplikacionit është një detyrë

mosmirënjohëse dhe budallaqe, dhe rezultatet reale mund të arrihen vetëm duke i optimizuar ato

20% e aplikacioneve që kërkojnë më shumë kohë për t'u ekzekutuar. Për më tepër, gjetja e këtij 20% nuk është aq e lehtë

dhe e vështirë.

Në këtë artikull do të flasim për profilizimi. Sipas Wikipedia,

profilizimi nuk është gjë tjetër veçse “mbledhja e karakteristikave të funksionimit të një programi, si p.sh

si koha e ekzekutimit të fragmenteve individuale, numri i kushtëzuar i parashikuar saktë

tranzicionet, numri i mungesës së cache-it, e kështu me radhë." Përkthyer në Rusisht, kjo është

do të thotë "identifikues fyte të ngushta programe" (ose, siç thonë anglofilët,

"blloqe të ngushta"), domethënë, të gjitha ato seksione të kodit në të cilat programi

fillon të "rrëshqet", duke e detyruar përdoruesin të presë.

Profilizimi më i thjeshtë mund të bëhet me duar të zhveshura (dhe më poshtë do të tregoj

si ta bëjmë këtë), por është më mirë të mbështetemi te komuniteti, përfaqësuesit e të cilit

gjithçka tashmë është krijuar mjetet e nevojshme. Mjeti i parë dhe më popullor

shkon me emrin GNU Profiler (ose gprof). Është përdorur me shekuj për

kodi i profilizimit i krijuar nga përpiluesi i GCC. Së dyti - Mbulimi GNU

mjet testimi (gcov), një mjet për më shumë analiza e detajuar produktivitetit.

E treta është një grup mjetesh korrigjimi dhe profilizimi nën emrin e përgjithshëm Google

Veglat e performancës (shkurtuar GPT). Epo, i katërti është Valgrind, i cili të paktën

dhe është krijuar për të kërkuar gabime në punën me kujtesën, por përmban në arsenalin e saj

një numër i shërbimeve për analizimin e performancës së programit.

Le të fillojmë, siç pritej, me klasikët.

GNU Profiler

GNU Profiler(gprof) është një nga profiluesit më të vjetër të disponueshëm për

sistemet operative si UNIX. Është pjesë e paketës gcc, dhe për këtë arsye mundet

të përdoret për të profilizuar programet e shkruara në çdo të mbështetur

gjuha e tyre (dhe kjo nuk është vetëm C/C++, por edhe Objective-C, Ada, Java).

gprof në vetvete nuk është një mjet profilizimi, por vetëm lejon

shfaqni statistikat e profilit që janë grumbulluar nga aplikacioni gjatë

funksionon (vetëkuptohet, asnjë aplikacion nuk e bën këtë si parazgjedhje,

por mund të fillojë nëse e ndërtoni programin me argumentin "-pg").

Le të shohim se si funksionon kjo në kushte reale. Për të ndjerë gjithçka

avantazhet e gprof, ne nuk do ta zbatojmë atë për disa abstrakte, artificiale

aplikacioni i krijuar, por tek ai real që përdoret çdo ditë. Le

do të jetë gzip.

Ne marrim dhe shpaketojmë burimet e arkivimit:

$ wget www.gzip.org/gzip-1.3.3.tar.gz

$ tar -xzf gzip-1.3.3.tar.gz

$ cd gzip-1.3.3

Instaloni mjetet e nevojshme për montim (në Ubuntu kjo është bërë

nëpërmjet instalimit të meta-paketës thelbësore të ndërtimit):

$ sudo apt-get install build-thesential

Ne lançojmë konfiguruesin e ndërtimit duke kaluar argumentin CFLAGS në ndryshoren e mjedisit

"-fq":

$CFLAGS="-pg" ./konfiguro

Përpilimi i programit:

Tani kemi një binar gzip që mund të mbajë statistika për të

ekzekutimi. Sa herë që lëshohet, do të shoqërohet nga gjenerimi i skedarit gmon.out:

$ ls -l gmon.jashtë

-rw-r--r-- 1 j1m j1m 24406 2010-11-19 14:47 gmon.out

Ky skedar nuk synohet të lexohet nga njerëzit, por mund të përdoret

krijimi i një raporti të detajuar të ekzekutimit:

$ gprof ./gzip gmon.out > gzip-profile.txt

Pjesa më e rëndësishme e skedarit që rezulton tregohet në pamjen e ekranit.

Çdo rresht është statistikë e ekzekutimit të një funksioni, kolonat janë të ndryshme

treguesit. Ne jemi të interesuar për kolonën e parë, të tretë, të katërt dhe të shtatë. Ata

shfaq informacion në lidhje me sasinë totale të kohës së shpenzuar në ekzekutim

funksioni (kolona e parë është në përqindje, e treta është në sekonda), sasia e saj

thirrjet dhe emrin.

Le të përpiqemi të analizojmë raportin. I pari në listë është funksioni i deflate,

e cila u thirr vetëm një herë, por "gëlltiti" 29% të kohës totale të ekzekutimit

programet. Ky është një zbatim i algoritmit të kompresimit, dhe nëse do të përballeshim me

detyra e optimizimit të gzip është ajo ku duhet të fillojmë. 22% të rasteve

u desh për të ekzekutuar funksionin më të gjatë_match, por, ndryshe nga deflate, ishte

u thirr deri në 450,613,081 herë, kështu që çdo thirrje funksioni individual mori

një kohë të parëndësishme. Ky është kandidati i dytë për optimizim. Funksioni

Fill_window mori 13% të kohës totale dhe u thirr "vetëm" 22,180 herë.

Ndoshta në këtë rast, optimizimi mund të japë rezultate.

Pasi të keni kaluar nëpër skedarin e raportit në mes (nga rruga, menjëherë pas tabelës ka një të detajuar

informacion për të gjitha kolonat e tij, i cili është shumë i përshtatshëm), do të arrijmë në të ashtuquajturat

"Grafiku i thirrjeve" Është një tabelë e ndarë në rekorde,

të ndara nga njëra-tjetra me vija me pika (që përsërisin shenjat minus). Secili

procesverbali përbëhet nga disa rreshta, ndërsa rreshti i dytë, në kundërshtim me sensin e shëndoshë

kuptimi quhet "primar" dhe përshkruan funksionin të cilit i kushtohet regjistrimi.

Rreshti i mësipërm është një përshkrim i funksionit që e thërret atë, dhe më poshtë - ato të thirrura.

ndaj saj.

Kolonat përmbajnë informacionin e mëposhtëm (nga e majta në të djathtë): indeksi (indeksi, është

vetëm në vijën parësore dhe, në fakt, nuk do të thotë asgjë); përqindja e kohës

i cili shpenzohet për ekzekutimin e funksionit (% kohë); sasia e kohës së shpenzuar

për ekzekutimin e tij në sekonda (vetë); sasia e kohës së shpenzuar për

ekzekutimi i funksionit dhe të gjitha funksionet e thirrura prej tij (fëmijët); numri i thirrjeve

funksioni (i quajtur) dhe emri i tij (emri).

Grafiku i thirrjeve rezulton të jetë shumë i dobishëm kur bëhet fjalë për optimizimin

kodin e dikujt tjetër. Jo vetëm pengesat e programit bëhen të dukshme, por edhe e gjithë logjika

puna e saj, e cila mund të mos jetë e dukshme kur studiohet kodi burimor.

Mjet i testimit të Mbulimit GNU

Përveç gprof, përpiluesi GCC përfshin një mjet tjetër

profilizimi, i cili ju lejon të merrni një raport më të detajuar mbi ekzekutimin

aplikacionet. Shërbimi quhet gcov dhe është krijuar për të gjeneruar

i quajtur kodi burim i shënimeve, i cili shfaqet pranë çdo rreshti

përmban numrin e ekzekutimeve të tij. Kjo mund të jetë e nevojshme për më thellë

studimi i problemeve të aplikimit, kur gjenden funksionet përgjegjëse për "frenat" dhe

thelbi i problemit mbetet i paqartë (për shembull, nuk është e qartë se në cilën rresht

një lak i mbivendosur në mënyrë të përsëritur brenda një funksioni të gjatë është përgjegjës për të

rënie jonormale e performancës).

Gcov nuk mund të mbështetet në statistikat e krijuara nga aplikacioni kur ndërtohet me

me flamurin "-pg" dhe kërkon rindërtim me flamujt "-fprofile-arcs" dhe "-test-coverage":

$CFLAGS="-fprofile-arcs -ftest-coverage"

./konfiguro && bëj

$ ./gzip ~/ubuntu-10.10-desktop-i386.iso

Për çdo skedar të kodit burimor, një grafik thirrjesh do të gjenerohet bazuar në

të cilat mund të krijohen me shënime të lexueshme nga njeriu

burimi:

$ gcov shfryj.c

Skedari "deflate.c"

Linjat e ekzekutuara:76.98% nga 139

deflate.c:creating "deflate.c.gcov"

Skedari që rezulton përbëhet nga tre kolona: numri i ekzekutimeve

rreshti, numri i rreshtit dhe vetë rreshti. Për më tepër, për linjat që nuk përmbajnë kod, në

kolona e parë do të ketë një shenjë minus, dhe për linjat që nuk janë ekzekutuar kurrë -

sekuenca e pikave të mprehta: #####.

Veglat e performancës së Google

Veglat e performancës së Google(shkurtuar GPT) është një zhvillim nga punonjësit e Google,

projektuar për të gjetur rrjedhjet e kujtesës dhe pengesat e aplikacionit. Ashtu si gprof,

GPT nuk është një program i jashtëm për aplikacionin që testohet dhe

e detyron atë të mbajë në mënyrë të pavarur statistikat e performancës së tij. Megjithatë

Për këtë qëllim, nuk është kodi i ngulitur në fazën e montimit të aplikacionit që përdoret, por

bibliotekat që mund të lidhen me aplikacionin në kohën e ndërtimit ose

lidhur në fillim.

Në total, dy biblioteka plug-in janë në dispozicion për zhvilluesit: tcmalloc (të cilat,

sipas autorëve të GPT, është zbatimi më i shpejtë në botë

malloc funksionon, dhe gjithashtu lejon analizën se si kujtesa

konsumuar, alokuar dhe rrjedhëse) dhe një profilues që gjeneron një raport ekzekutimi

programe si gprof. Kompleti përfshin gjithashtu mjetin pprof,

projektuar për analizën dhe vizualizimin e të dhënave të grumbulluara.

Kodi burimor, si dhe paketat rpm dhe deb për të gjithë këtë grup, janë në dispozicion në

faqe zyrtare (code.google.com/p/google-perftools), por unë nuk do ta bëja

këshillohet të shqetësoheni me instalimin manual, pasi kompleti është i disponueshëm në

depo standarde Fedora dhe Ubuntu, dhe mund të instalohet në një të thjeshtë

komanda:

$ sudo apt-get instalo google-perftools \libgoogle-perftools0

libgoogle-perftools-dev

$ LD_PRELOAD=/usr/lib/libprofiler.so.0.0.0 \

CPUPROFILE=gzip-profile.log ./gzip \

/home/j1m/ubuntu-10.10-desktop-i386.iso

Sidoqoftë, vetë punonjësit e Google nuk rekomandojnë përdorimin e kësaj metode (natyrisht për shkak të problemeve

me programe të shkruara në C++), duke rekomanduar lidhjen e bibliotekës gjatë

kuvendet. Epo, le të mos debatojmë.

Për eksperimente, le të marrim të njëjtin gzip dhe ta rindërtojmë përsëri,

duke e lidhur binarin me bibliotekën e kërkuar:

$ cd ~/gzip-1.3.3

$ pastroj

$./konfiguro

$ LDFLAGS="-lprofiler" ./konfiguro && bëj

Tani gzip është përsëri gati për të regjistruar ekzekutimin e tij, por nuk do ta bëjë këtë

parazgjedhje. Për të aktivizuar profilin, duhet të deklaroni një variabël

mjedisin CPUPFOFILE dhe caktojeni shtegun e skedarit të profilit:

$ CPUPROFILE=gzip-cpu-profile.log ./gzip \

~/ubuntu-10.10-desktop-i386.iso

PROFILI: ndërprerje / dëbime / bajt = 4696/946/91976

Ashtu si me gprof, raporti që rezulton është në formë binare dhe mund të jetë

lexoni vetëm duke përdorur një mjet të veçantë. Në GPT roli i saj luhet nga

perl script pprof (në Ubuntu për të shmangur konfuzionin me një mjet tjetër me të njëjtin emër

është riemërtuar në google-pprof), i cili mund të gjenerojë jo vetëm tabela dhe

burime të shënuara në stilin e gcov, por edhe grafikët e thirrjeve vizuale. Gjithsej

Ekzistojnë 11 lloje të daljes së këtij mjeti, secila prej të cilave është caktuar

Argumenti përkatës i linjës së komandës është:

- Tekst (--tekst) - një tabelë e ngjashme me daljen e gprof;

- Callgrind (--callgrind) - dalje në një format të pajtueshëm me mjetin kcachegrind (nga paketa valgrind);

- Grafik (--gv) - grafiku i thirrjeve shfaqet menjëherë në ekran;

- Listimi (--list=

) - listim me shënime i funksionit të specifikuar; - Listimi i çmontuar (--disasm=

) - shënohet

lista e çmontuar e funksionit të specifikuar; - Simbolik (--simbole) - renditja e emrave simbolikë të deshifruar;

- Skedari grafik (--pika, --ps, --pdf, --gif) - grafiku i thirrjeve, i ruajtur

për të paraqitur; - Raw (--raw) - përgatitja e një skedari profili binar për transmetim në rrjet

(rikoduar duke përdorur karaktere të printueshme).

Me interes më të madh për ne janë teksti ("--tekst") dhe grafika

("--gv") llojet e thirrjeve. Vetëm ata mund të japin informacion të plotë për zbatimin

aplikimi dhe të gjitha fushat e tij problematike. Prodhimi i tekstit gjenerohet si më poshtë

mënyra:

$ google-pprof --text ./gzip gzip-cpu-profile.log

Siç mund ta shihni në pamjen e ekranit, dalja është një tabelë që rendit të gjitha

funksionet dhe kostot për zbatimin e tyre. Në pamje të parë duket shumë e ngjashme me

tabela e krijuar nga programi gprof, por nuk është kështu. Të jesh i drejtë

Biblioteka, GPT nuk mund të mbajë statistikat e ekzekutimit të programit me të njëjtin detaj

dhe saktësisht se si e bën këtë kodi i ngulitur direkt në aplikacion. Prandaj, në vend të

regjistron të gjitha faktet e thirrjes dhe daljes së funksioneve (sjellja e një programi të përpiluar me

flamuri "-pg"), GPT përdor një metodë të quajtur kampionim. Njëqind herë në sekondë

biblioteka aktivizon një funksion të veçantë, detyra e të cilit është të mbledhë të dhëna rreth

në cilën pikë në momenti aktual programi ekzekutohet dhe regjistrohet

këto të dhëna në një tampon. Pas përfundimit të programit, a

një skedar profili është shkruar në disk.

Kjo është arsyeja pse dalja e pprof nuk përmban informacion se sa herë është ekzekutuar funksioni

thirret gjatë ekzekutimit të programit, ose sa përqind e kohës është shpenzuar për të

ekzekutimi. Në vend të kësaj, për çdo funksion, numri i kontrolleve është specifikuar, në

koha e së cilës u konstatua se programi ishte aktualisht i angazhuar

ekzekutimin e këtij funksioni. Prandaj, numri i kontrolleve të dhëna për secilin

funksionet mund të llogariten në mënyrë të sigurt si koha totale e ekzekutimit të tij.

Në të gjitha aspektet e tjera, tabela i ngjan shumë prodhimit të gprof: sipas funksionit në

rresht, eksponent për kolonë. Gjithsej janë gjashtë kolona:

- Numri i kontrolleve për këtë funksion;

- Përqindja e kontrolleve për të gjitha funksionet e tjera të programit;

- Numri i kontrolleve për këtë funksion dhe të gjithë pasardhësit e tij;

- I njëjti numër si përqindje e numrit të përgjithshëm të çeqeve;

- Emri i funksionit.

Në fillim, kjo qasje për matjen e kohës së ekzekutimit duket e tepërt.

të pasakta, por nëse krahasoni tabelat e marra duke përdorur gprof me tabelat

pprof, bëhet e qartë se ata tregojnë të njëjtën pamje. Për më tepër, GPT

ju lejon të ndryshoni numrin e kontrolleve për sekondë të kohës duke përdorur një ndryshore

mjedisi CPUPROFILE_FREQUENCY, kështu që saktësia mund të rritet me dhjetë, njëqind

ose një mijë herë, nëse situata e kërkon atë (për shembull, nëse është e nevojshme

profilizoni ekzekutimin e një programi shumë të vogël).

Avantazhi i padyshimtë i GPT ndaj gprof është aftësia për të përfaqësuar

informacion në formë grafike. Për të aktivizuar këtë funksion pprof, duhet

ekzekutohet me flamurin "--gv" (meqë ra fjala, për të shfaqur grafikun që do të përdoret

program me të njëjtin emër):

$ google-pprof --gv ./gzip gzip-cpu-profile.log

Grafiku i thirrjes së funksionit i krijuar si rezultat i ekzekutimit të këtij funksioni është shumë

vizuale dhe shumë më e lehtë për t'u kuptuar dhe studiuar se sa të ngjashme

një grafik teksti i krijuar nga komanda gprof. Emri dhe statistikat e performancës për secilin

funksionet vendosen në drejtkëndësha, madhësia e të cilëve është drejtpërdrejt proporcionale

sasia e kohës së shpenzuar për kryerjen e funksionit. Brenda një drejtkëndëshi

postoi të dhëna se sa kohë iu desh për të ekzekutuar vetë funksionin dhe të tij

pasardhësit (koha matet me çeqe). Lidhjet ndërmjet drejtkëndëshave tregojnë

sipas rendit të thirrjes së funksioneve, dhe vlerat numerike, i treguar pranë lidhjeve -

për kohëzgjatjen e ekzekutimit të funksionit të thirrur dhe të gjithë pasardhësve të tij.

Një avantazh tjetër i GPT është aftësia e tij për të përdorur nivele të ndryshme

granularitet për daljen e të dhënave, duke i lejuar përdoruesit të zgjedhë vetë njësitë

dërrmuese. Si parazgjedhje, një funksion përdoret si njësi e tillë, kështu që

çdo dalje pprof ndahet logjikisht në funksione. Megjithatë, nëse dëshironi, si

njësitë dërrmuese mund të përdoren linjat e kodit burimor (argumenti "--lines"),

skedarët ("--skedarët") apo edhe adresat e memories fizike ("--adresat"). Falë

Ky funksionalitet GPT është shumë i përshtatshëm për t'u përdorur për të gjetur pikat e ngushta

aplikacione të mëdha, kur së pari analizoni performancën në nivel

ndani skedarët, më pas shkoni te funksionet dhe më në fund gjeni problemin

vendndodhjen në nivelin e kodit burimor ose adresave të memories.

Dhe një gjë të fundit. Siç thashë më lart, GPT nuk është vetëm një profilizues i mirë,

por edhe një mjet për gjetjen e rrjedhjeve të kujtesës, kështu që ka një shumë

një efekt anësor i këndshëm në formën e aftësisë për të analizuar konsumin e kujtesës

aplikimi. Për ta bërë këtë, aplikacioni duhet të ndërtohet ose të ekzekutohet me mbështetje

biblioteka tcmalloc, dhe ndryshorja HEAPPROFILE përmban adresën për vendosje

skedari i profilit. Për shembull:

$ LD_PRELOAD=/usr/lib/libtcmalloc.so.0.0.0 \

HEAPPROFILE=gzip-heap-profile.log \

./gzip ~/ubuntu-10.10-desktop-i386.iso

Fillimi i gjurmimit të grumbullit

Profili i grumbullimit po kalon te gzip-heap-profile.log.0001.heap (Dalje)

Skedari që rezulton do të ketë mbarimin 0000.heap. Nëse e aktivizoni

këtë skedar në programin pprof dhe specifikoni flamurin "--text", ai do të shfaqë tabelën

funksionet dhe niveli i konsumit të memories së secilit prej tyre. Kolonat nënkuptojnë të njëjtën gjë

njëjtë si në rastin e profilizimit konvencional, me përjashtim që në vend të

numri i çeqeve dhe përqindjet e tyre, tabela tani përmban numrin

konsumi i memories dhe përqindja e konsumit total të memories.

Nëse është e nevojshme, ky informacion mund të merret në formë grafike, si dhe

ndryshimi i njësive dërrmuese. Biblioteka mund të personalizohet duke përdorur të ndryshme

variablat e mjedisit, më e përdorshmja prej të cilave quhet HEAP_PROFILE_MMAP.

Ai mundëson profilizimin për thirrjen e sistemit mmap (GPT si parazgjedhje

mbledh statistika vetëm për thirrjet drejt malloc, calloc, realloc dhe të reja).

Disa fjalë për Valgrind

Në pjesën e fundit të artikullit do të shikojmë shkurtimisht se si të përdorim

mjet Valgrind për profilizimin e aplikacionit. Valgrind është shumë i fuqishëm

një korrigjues memorie që është i aftë të gjejë gabime të tilla të memories si

ndërmarrjet e tjera as nuk e dyshojnë. Ajo ka një arkitekturë modulare që është

me kalimin e kohës e lejoi atë të fitonte disa shtojca që nuk lidhen me

direkt në korrigjimin e gabimeve. Gjithsej janë tre shtojca të tilla:

- Cachegrind - ju lejon të mbledhni statistika për goditjet e të dhënave dhe

udhëzimet e programit në cache-in e nivelit të parë dhe të dytë të procesorit (i fuqishëm dhe

një mjet i sofistikuar që është i dobishëm gjatë kryerjes së profilizimit

kodi i nivelit të ulët). - Massif është një profilues grumbull i ngjashëm në funksionalitet me homologun e tij nga paketa GPT.

- Callgrind është një profilues shumë si ata në gprof dhe GPT.

Si parazgjedhje, Valgrind përdor memcheck si shtojcën e tij kryesore.

(debuger memorie), kështu që për ta ekzekutuar atë në modalitetin e profilizimit ju nevojitet

specifikoni me dorë shtojcën e kërkuar. Për shembull:

$ valgrind --tool=callgrind ./program

Pas kësaj, një skedar me emrin

Programi callgrind.out.PID, i cili mund të analizohet duke përdorur programin

callgrind_annotate ose programi grafik kcachegrind (i instaluar

veçmas). Unë nuk do të përshkruaj formatin e të dhënave të gjeneruara nga këto programe

(është paraqitur mirë në faqet e njeriut me të njëjtin emër), do të them vetëm këtë

Është më mirë të ekzekutosh callgrind_annotate me flamurin "--auto" në mënyrë që të mund të

Gjeni vetë skedarët burimor të programit.

Për të analizuar konsumin e memories, Valgrind duhet të ekzekutohet me argumentin "--tool=massif".

Pas së cilës skedari i programit massif.out.PID do të shfaqet në direktorinë aktuale, e cila

mund të analizohet duke përdorur mjetin ms_print. Ndryshe nga pprof, ajo

mund të shfaqë të dhëna jo vetëm në formën e një tabele standarde, por edhe të gjenerojë

grafika të bukura ascii-art.

konkluzione

Mjete të tilla si gprof, gcov dhe GPT lejojnë analizën e performancës

aplikacioni dhe identifikoni të gjitha pengesat e tij deri në një procesor të veçantë

udhëzimet, dhe duke lidhur Valgrind me procesin e profilizimit, mund të arrini

rezultate të mahnitshme.

INFO

Si parazgjedhje, gprof nuk nxjerr informacione të profilit për funksionet.

bibliotekat libc, por situata mund të korrigjohet duke instaluar paketën libc6-prof dhe

kompilimi i testit me bibliotekën libc_p: "eksporto LD_FLAGS="-lc_p"".Ju mund të aktivizoni profilin GPT jo vetëm duke përdorur një variabël mjedisi

CPUPROFILE, por edhe duke inkuadruar seksionin e kodit të testuar me funksionet ProfilerStart()

dhe ProfilerStop(), të cilat janë deklaruar në google/profiler.h.

PARALAJMËRIM

Për shkak të kërkesave të sigurisë, GPT nuk do të funksionojë për aplikacionet me

Set bit SUID.

17. Analiza e pengesave që dalin në ndërmarrje.

Detyra e planifikimit operacional të një programi prodhimi është të përcaktojë gamën dhe vëllimin e produkteve. Për ta bërë këtë, duhet të njihen të dhënat e mëposhtme:

1) çmimet e produkteve;

2) kostot e prodhimit;

4) kapaciteti i disponueshëm i prodhimit.

Problemet e planifikimit të programit të prodhimit

të përcaktuara kryesisht nga lloji dhe numri i pengesave në prodhim. Për më tepër, proceset e mundshme alternative teknologjike janë të rëndësishme. Bëhet fjalë për pajisjet e instaluara dhe intensitetin e përdorimit të tyre në procesin e prodhimit.

Qasje të ndryshme për planifikimin e një programi prodhimi janë të mundshme.

Ekzistojnë tre qasje themelore në ndërmarrje:

a) Nuk ka pengesa.

Meqenëse nuk ka pengesa, të gjitha produktet mund të prodhohen.

b) Prania e një pengese.

Le të supozojmë se ka një pengesë në ndërmarrje. Është e nevojshme të bëhet dallimi midis rasteve të një procesi teknologjik të vetëm dhe alternativ të mundshëm.

Nëse kostot variabile për njësi të kohës janë të njëjta për të gjitha produktet, atëherë duhet të kontrolloni nëse shumat e mbulimit janë pozitive për të gjitha produktet dhe proceset apo nëse ato janë negative për kombinime të caktuara të produkteve dhe proceseve

Nëse dihen të ardhurat nga shitjet dhe kostot e ndryshueshme për njësi të prodhimit, dhe për këtë arsye shuma e mbulimit, atëherë programi optimal i prodhimit mund të formohet në faza. Orientimi në vlerën e shumës së mbulimit ju lejon të hartoni vazhdimisht një program nëse ka vetëm një pengesë.

c) Prania e disa pengesave.

Nëse, kur kontrolloni programet e shitjeve dhe prodhimit, rezulton se ka disa pengesa në prodhim menjëherë, atëherë është më e vështirë të merret një vendim. Në këtë rast, duhet të përdoren metoda të programimit linear.

Planifikimi i një programi prodhimi optimal nuk duhet të kryhet vetëm nga pikëpamja e kostos, por duhet të merren parasysh kriteret e orientuara nga fitimi. Të dhënat e llogaritjes bazuar në kostot e plota nuk janë të mjaftueshme për planifikimin e një programi prodhimi optimal, pasi në llogaritje të tilla kostot nuk ndahen në variabile dhe fikse. Së bashku me kostot, është e nevojshme të merret parasysh ndikimi vendimet e menaxhmentit mbi të ardhurat nga shitjet dhe shumat e mbulimit. Në këtë drejtim, është e nevojshme të përdoren të dhënat nga llogaritjet e shumave të mbulimit.

Prania e një pengese mund të shpjegohet me dy arsye:

a) nëse procesi i prodhimit është njëfazor, atëherë kapacitetet ekzistuese nuk janë të mjaftueshme për të prodhuar sasinë maksimale të mundshme të të gjitha produkteve me sasi pozitive mbulimi;

b) nëse procesi i prodhimit është shumëfazor, atëherë pengesa ndodh vetëm në një seksion, kapaciteti i të cilit nuk është i mjaftueshëm për të prodhuar të gjitha produktet.

Nëse ndërmarrja ka një pengesë, është e nevojshme të llogariten sasitë relative të mbulimit për njësi të kohës së ngarkimit të bllokut për grupe të veçanta produktesh. Duke marrë parasysh këtë, sekuenca e renditur e prodhimit të produkteve duhet të ndryshohet në mënyrë që të arrihet vlera optimale e rezultatit të prodhimit. Përcaktimi i programit të shitjeve dhe prodhimit pa marrë parasysh kapacitetin e disponueshëm në bllokun e ngushtë çon në një ulje të shumës totale të mbulimit. Ky është një vendim i gabuar, pasi në këtë rast kompania humbet shumat e mbulimit

Sfondi

Në tetor 2010, si pjesë e organizimit të projekteve për përmirësimin e efikasitetit

Fabrika e avionëve për vitin 2011, kompania Rightstep kreu diagnostifikimin e kryesore

prodhimit të fabrikës. Qëllimi kryesor i anketës ishte të identifikonte pengesat, d.m.th. ato objekte, procedurat e menaxhimit dhe departamentet që kufizuan të gjithë prodhimin e uzinës.

Sipas rezultateve të analizës, kryesore " fyte të ngushta» të uzinës u identifikuan (një pengesë e mundshme ishin edhe procedurat (ose më mirë, mungesa e tyre) për ruajtjen e përbërjes elektronike të produktit):

1) dyqan montimi ASTS1;

2) metodat e planifikimit dhe menaxhimit të prodhimit;

3) Dyqan SHTs (vulosje), MC shop (mekanik)

Ky artikull përshkruan "shpërthimin" e "grykës së ngushtë" në seminarin ASC1.

Dyqani ASTS1 është i pari në një zinxhir sekuencial të montimit të makinerive (ku produkti fillon të montohet nga njësitë, më pas ai transferohet në dyqanet e mbetura të montimit, ASTS2 dhe DSP), që është "kulmi i trekëndëshit" të -zinxhiri i furnizimit të impianteve dhe është konsumatori i dyqaneve të mbetura "pjesë-bërëse" (DDC ). Ose - fillimi i "tubacionit" për lëvizjen e produktit përgjatë zinxhirit të montimit.

Për rrjedhojë, çdo problem që lindte në punishten ASTS1 dhe kufizimi i fillimit të montimit të produktit çoi automatikisht në një kufizim në prodhimin e makinerive nga e gjithë fabrika.

Dhe në vjeshtën e vitit 2010, punëtoria ASC1 ishte një pengesë e tillë, me një prodhim mesatar prej 6 produktesh në muaj, me një plan fabrike 7-8. Problemet kryesore të ASC1 ishin:

1) mossinkronizimi i furnizimeve të pjesëve dhe njësive të montimit nga punëtoritë e tjera në punëtorinë ASC (lexo - mungesa të vazhdueshme "të papritura" në montim)

për shkak të mungesës aktuale të një plani furnizimi të llogaritur për porosi (makinë);

2) jashtëzakonisht joefektive organizimi i brendshëm punë në punishte, me simptomat kryesore (jo shkaqe!): “pa njerëz”, “pjesë me defekt”, “nuk ka vend, askund për të vendosur produktet”.

Në fakt, problemet e ASTS1 ishin pasqyrim i problemeve në menaxhimin dhe organizimin e prodhimit të të gjithë uzinës. Dhe mbi të gjitha:

1) mungesa aktuale e një plani nomenklature makinerish të sinkronizuar midis dyqaneve të "pjesëve të prodhimit" dhe "montimit të agregateve" (DDC dhe ASC), gjë që çoi në prodhimin jo të asaj që duhej dhe në sasi të gabuar, si pasojë - të punojë “për shkak të mungesës” dhe, në fund të fundit, për prishjen e orarit të montimit;

2) pagat e punës, që lejon dhe detyron punëtoritë të ndjekin, para së gjithash, "bruto", madje edhe në punëtoritë e ngushta, duke mos marrë gjithmonë parasysh mungesat.

Zgjedhja e konceptit

Bazuar në rezultatet e analizës së të dhënave dhe diskutimit të mënyrave të mundshme për të "zgjidhur" pengesën, u identifikuan fushat e mëposhtme të transformimit.

Së pari: ndryshimi i sistemit të menaxhimit të prodhimit në mënyrë që të na detyrojë të prodhojmë vetëm atë që nevojitet me kosto relativisht të ulëta. Për këtë ishte e nevojshme:

1) organizoni një sistem të planifikimit të dyqaneve të nomenklaturës me porosi, një sistem për monitorimin e dërgesave dhe makinat "mbyllëse";

2) përmes një ndryshimi në sistemin e motivimit (modifikimi i "marrëveshjes"), motivoni punëtoritë që të përmbushin, para së gjithash, planin e specifikuar;

3) të sigurojë aftësinë për të menaxhuar procesin e prodhimit dhe furnizimit përmes vizualizimit dhe monitorimit të asaj që po ndodh.

E dyta:

ndryshimi i sistemit të organizimit të prodhimit të punishtes nëpërmjet:

1) optimizimi i flukseve brenda dyqanit të lëvizjes së pjesëve dhe montimeve,

2) eliminimi i të gjitha operacioneve të panevojshme të prodhimit dhe joprodhimit në rrugën e krijimit të një makine,

3) sigurimi i vizualizimit të asaj që po ndodh, statusit të situatës aktuale, problemeve të ardhshme dhe aktuale,

4) reduktimi i grupeve të nisjes dhe lëvizjeve në të gjithë zinxhirin e prodhimit.

Për të zbatuar këto transformime, mjetet e zgjedhura ishin SCM (“menaxhimi i zinxhirit të prodhimit”) dhe Lean (“ prodhim i dobët") dhe TOC ("Teoria e Kufizimeve") metodat e menaxhimit të prodhimit.

Puna në drejtimin e parë, “Sistemi i Planifikimit dhe Monitorimit të Uzinës”, filloi të zbatohej nëpërmjet futjes së proceseve (procedurave) të reja për të gjithë impiantin, të sinkronizuara (sipas orarit të montimit dhe dërgesës së makinerive) planifikimi dhe prodhimi. menaxhimin, plus prezantimin e Sistemit të Planifikimit dhe Monitorimit të Lean IT që i mbështet ato të prodhuara nga SCMo.

Puna në drejtimin e dytë u pranua për zbatim duke përdorur mjete më tradicionale, por të "përshtatura" Lean dhe TOC për përdorim në fabrikë.

Transformimet. Organizim i ri në kuadër të seminarit ASC1

Projekti i transformimit në ASTS1 filloi në janar 2011, por më pas, për shkak të disa ndryshimeve në punishte, u ndërpre.

Rezultatet e projektit të paraqitura më poshtë u arritën në vetëm disa muaj, përfshirë. falë qëndrimit vendimtar dhe parimor të menaxhmentit të punëtorisë. Dhe, duke parë përpara, vërejmë se qëllimi kryesor i projektit është të rritet xhiros punëtori nga 6 deri në 8 makina në muaj, me:

jo rritje kostot operative(lista e pagave, numri i punëtorëve etj.) dhe stoqet e pjesëve dhe puna në vazhdim - është arritur.

Optimizimi i montimit jashtë vendit të produkteve

Vendndodhja fizike e produkteve. Ballafaqimi me kufizimet e hapësirës

Bazuar në rezultatet e analizës, u përcaktua se një nga "fryqet e ngushta" të ASTS1 ishte organizimi fizik i zonës së montimit jashtë vendit. Faqja ishte e rrëmujshme me pajisje të vjetra/katëshe, shabllone të panevojshme, pjesë dhe marrëzi të tjera që nuk u përdorën në të vërtetë në prodhimin e makinerive të modifikimeve ekzistuese.

Për shkak të kësaj, ishte e mundur të vendoseshin maksimumi 3-4 automjete të montuara në të njëjtën kohë në zonën e montimit jashtë vendit. Për më tepër, në kushte jashtëzakonisht të ngushta dhe jooptimale.

Kjo do të ishte e mjaftueshme nëse organizim ideal punë montimi dhe me respektim të përsosur të orarit të dorëzimit të pjesëve nga punishtet e tjera. Por, "në botën reale", nëse shfaqen probleme me ndonjë produkt, ai ngadalëson montimin, përfshirë. rrëshqitje e të gjitha makinave të tjera. Dhe ekipet e montimit thjesht nuk kishin aftësinë fizike për të kaluar në një makinë tjetër.

Si rezultat, u vendos që të prishen pajisjet e panevojshme, të pastrohet vendi dhe të organizohen dy "linja" të montimit të makinerive në vend. Gjatë kësaj pune janë përdorur metoda të organizimit ergonomik të hapësirës së punës sipas 5C. Shih diagramin dhe foton.

Si rezultat, zona e montimit jashtë vendit tani mund të strehojë 6 makina, përfshirë ato të dorëzimit, dhe kjo me një organizim pakrahasueshëm më të mirë dhe më të përshtatshëm të vendeve të punës.

Transferimi i operacioneve nga montimi përfundimtar i produktit në zona të tjera.

Bazuar në rezultatet e analizës së zonës së montimit jashtë kantierit, e cila ishte "blloku" i punishtes, u identifikuan operacione të shumta "ekstra", d.m.th. operacione që mund të kryheshin në mënyrë më efikase në fusha të tjera dhe në më pak kohë personel të kualifikuar. Disa shembuj - shikoni foton.

Pas një analize të plotë dhe diskutimeve me teknologët e seminarit, këto operacione u transferuan në zona të tjera, më pak të ngarkuara, duke çliruar kohën e montuesve nga operacionet "jo thelbësore".

Ndryshimi i sistemit akrual pagat punëtorët

Si pjesë e reformave, sistemi i pagave për punëtorët u ndryshua.

Fondi i pagave u llogarit në mënyrë eksplicite në bazë të planit të prodhimit, fakti varej nga numri i makinerive të bëra dhe të transferuara në punishten tjetër në zinxhir.

Më tej, kjo shumë u shpërnda midis anëtarëve të ekipeve të asamblesë (punëtorëve), në varësi të kualifikimeve të punëtorëve dhe shkallës së pjesëmarrjes në punë.

Sistemi i alarmit

Gjithashtu, u vendos që të ndërtohet një strukturë fleksibël e procesit të punës në punishte, e fokusuar në krijimin e kushteve maksimale për

punëtor prodhimi dhe alarmi/zgjidhja e të gjitha nevojave/problemeve të tij on-line siç tregohet më poshtë:

Për t'iu përgjigjur shpejt zinxhirit të mësipërm për nevojat e shfaqura të interpretuesve, ata vendosën të përdorin mjete vizualizimi, të tilla si dritat e sinjalit. Çdo sektor i faqes është planifikuar të pajiset me dy lloje llambash, jeshile dhe të kuqe, dhe butona për t'i ndezur ato.

Llambë jeshile sinjalizon se sektori është plotësisht i furnizuar me pjesë, pajisjet për prodhim janë në dispozicion dhe nevojat aktuale për montime janë plotësisht të qarta (d.m.th. situata është normale).

llambë e kuqe- Ky është një sinjal se sektori duhet të zgjidhë problemet në një nga tre fushat dhe përgjegjësi i kantierit duhet t'i përgjigjet kësaj kërkese sa më shpejt që të jetë e mundur dhe të marrë masa për një zgjidhje të shpejtë, ose të njoftojë performuesit e tjerë nëse çështja prek kompetencat e tyre.

E verdha- problemi ekziston, por është në proces zgjidhjeje.

Optimizimi i seksionit të detajuar të montimit të punëtorisë

Sistemi për sigurimin e furnizimeve nga seksioni i montimit të detajuar të punishtes

Pas kryerjes së transformimeve të mësipërme, kapaciteti i seksionit të montimit jashtë vendit u rrit në 8 automjete në muaj. Por, pothuajse menjëherë, pengesa e punëtorisë ASTS1 u zhvendos në zonat e detajuara të montimit të punishtes.

Për shkak të kësaj, organizim i ri u prezantua në seksionin e montimit të detajuar të punishtes, një seksion që prodhon dhe furnizon drejtpërdrejt montime për montim jashtë vendit. Puna përfundoi në rreth një muaj, sipas metodologjisë së propozuar nga Rightstep:

1) optimizimi i organizimit të vendeve të punës në vend sipas parimeve të "5C";

2) instalimi i një sistemi vizualizimi;

3) organizimi i një sistemi të planifikimit të tërheqjes dhe furnizimit të pjesëve për montim duke përdorur metodat "supermarket" dhe "kanban".

Organizata e re e prodhimit të prezantuar u pëlqye aq shumë nga punonjësit dhe punëtorët e seksioneve të tjera të punëtorisë sa seksionet fjalë për fjalë "u rreshtuan" për zbatim.

Transformimet. Sigurimi i dërgesave në kohë në ACC1

Sistemi i Planifikimit dhe Monitorimit të SCMo

Nga pikëpamja e kushteve "të jashtme", një problem i madh për punishten ishte furnizimi jo ritmik (jo sinkron me ritmin e montimit të makinerive specifike) të pjesëve nga qendra e shpërndarjes së punishteve të uzinës.

Zgjidhja e këtij problemi u krye në kuadrin e një projekti në të gjithë impiantin për ngritjen e një sistemi të planifikimit ndërshop të nomenklaturës sinkrone sipas renditjes. Metodologjia e përdorur ishte metodologjia e planifikimit të “tërheqjes” (në kohë dhe saktësisht në sasinë e porositur) dhe metodologjia e punës me “buffers” dhe “prioritetet” e “blloqeve” të Teorisë së Kufizimeve.

Lean u përdor si një mjet zbatimi Sistemi ERP SCMo, e cila ofron planifikim, menaxhim dhe monitorim on-line të proceseve të prodhimit dhe furnizimit.

Algoritmi i planifikimit i konfiguruar për impiantin bëri të mundur krijimin e një plani produkti me porosi (për çdo makinë ose porosi "me shumicë").

prodhimin dhe furnizimet për çdo punishte të mbuluar nga sistemi. Me sinjalizim/ndriçim me ngjyra të çdo grupi pjesësh të furnizuara nga punishtja e furnitorëve, të përditësuar vazhdimisht pas prodhimit. Shih diagramin më poshtë.

Si pjesë e projektit të transformimit në punëtorinë ASTS1, duke përdorur SCMo, ishte e mundur që të instaloheshin "korrekt" proceset e mëposhtme:

1) formimi i një sekuence për montimin e makinerive në punëtori ASTS1 - ASTS2 - DSP, dhe, për ASTS1 - formimi i një plani shpërndarjeje për makina specifike dhe në data specifike të muajit (shih formularin e ekranit më poshtë):

2) bazuar në orarin për dorëzimin e makinave nga punëtoria ASC1 - formuloni një plan për furnizimin e pjesëve dhe montimeve nga punëtoritë e furnitorëve. Nuk ka qenë e mundur të automatizohet plotësisht për momentin për shkak të pasaktësive në përbërjen elektronike të produktit (makinerisë). Për shkak të kësaj, u mor një vendim për të ruajtur pjesërisht në SCMo mungesat elektronike drejtuar punëtorive të furnitorëve, me caktimin e detyrueshëm nga furnitorët e një "date të premtuar". Në fakt, këto janë "divista me mungesë" të botuara on-line dhe të arritshme për të gjithë, të cilat më parë mbaheshin nga dispeçeri i PDB-së së dyqanit dhe informacione nga të cilat viheshin në dispozicion të dyqaneve furnizuese, shpesh në formë të shtrembëruar dhe vetëm në takimet e planifikimit.

Kjo u bë brenda kornizës së një metodologjie të re të menaxhimit, të transferuar në sistemin e IT, përkatësisht, duke siguruar vizualizimin maksimal të asaj që po ndodh për të gjithë pjesëmarrësit në zinxhirin e prodhimit (shih më poshtë):

Një efekt anësor pozitiv është ruajtja e "deficiteve elektronike" në SCMo - mundësia e kalimit në takimet e planifikimit "elektronik", efikasiteti i të cilave është shumë më i lartë se ato tradicionale, dhe koha e shpenzuar për to është më e vogël.

Sistemi për monitorimin e asaj që po ndodh (sistemi i video survejimit)

Brenda këtë drejtim, për të siguruar vizualizimin maksimal të asaj që po ndodh në prodhim, në punëtori u prezantua gjithashtu një sistem vizualizimi (video survejimi), i cili funksionon në modalitetin on-line dhe lejon, nëse është e nevojshme, të shihet se çfarë po ndodh realisht në zonat e punishtes në një kohë të caktuar.

Rezultatet e projektit

1. Kapaciteti i punishtes është rritur nga 6 në 8 makina në muaj.

Me: pa rritje të kostove operative (lista e pagave, numri i punëtorëve etj.) dhe inventarit të pjesëve dhe punimeve në vazhdim.

2. U vu në punë Sistemi i Planifikimit dhe Monitorimit të Furnizimit, duke sinkronizuar jo vetëm prodhimin, por edhe nisjen e të gjitha punishteve të uzinës me orarin.

agregati dhe montimi përfundimtar i makinerive.

3. Sigurohet transparencë e plotë e asaj që po ndodh në prodhim.

4. Është krijuar baza për arritjen e një norme prodhimi prej 9 makinash në muaj në vitin 2012.

5. Është nisur “volanti” i transformimeve, përfshirë. dhe në fusha të tjera të punëtorisë.

Wrightstep, Iris Partenaires

Grykat e ngushta

Grykat e ngushta janë mungesa e kapacitetit prodhues në një zinxhir procesi, e përcaktuar nga disa komponentë: pajisjet, personeli, materialet ose transporti; eliminohet gjatë masave organizative dhe teknike - "zhbllokimi" i fytjeve të ngushta.

Grykat e ngushta mund të ndodhin në ndërmarrje për arsye të ndryshme. Në kushtet e bashkëpunimit kompleks të makinerive të ndryshme që punojnë ndërmarrjet moderne, natyra e lidhjeve brenda prodhimit, proporcionaliteti i punishteve individuale dhe zonave të prodhimit nuk mund të jepet një herë e përgjithmonë dhe të mbetet i pandryshuar. Përmirësimi i pajisjeve dhe teknologjisë së prodhimit, përmirësimi i organizimit të punës, ndryshimi i natyrës së prodhimit në një zonë kërkon në mënyrë të pashmangshme ndryshimet përkatëse në fusha të tjera që lidhen me të.

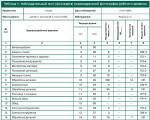

Tabela 46. Grykat e ngushta

|

Grykë e ngushtë |

Përshkrimi i problemit |

Aktivitetet dhe rezultatet e pritura |

|

Paraqitja e punëtorisë |

Në paraqitjen e punëtorisë, makinat janë të vendosura pingul me linjën e prodhimit - kjo nuk siguron sigurinë e punëtorëve që qëndrojnë pas makinave. |

Do të ishte më optimale të rregulloni makinat në një model të ashtuquajtur "kurriz peshku" - në një kënd me vijën. Kjo do të garantojë sigurinë e punëtorëve dhe më shumë përdorim efikas zona e punishtes. |

|

Punë transporti |

Transporti në punishte funksionon si më poshtë: në fillim të ditës, kamionët mbërrijnë në punishte, marrin pjesët e punës nga magazina dhe i dorëzojnë ato përgjatë linjave të prodhimit, më pas largohen. Në fund të ditës, kamionët fillojnë përsëri punën e tyre: ata marrin produktet e gatshme nga kontejnerët dhe i çojnë në depon e duhur. Pjesën tjetër të kohës automjetet janë në punë. |

Ju mund të organizoni shpërndarjen e pjesëve të punës dhe shpërndarjen produkte të gatshme jo në fund dhe në fillim të ditës së punës, por gjatë gjithë kohës së punës. |

|

Puna e transportuesve dhe ngarkuesve |

Transportuesi dhe ngarkuesi paguhen me tarifë të plotë, por nuk janë të punësuar gjatë gjithë ditës së punës. |

Ju mund t'i paguani ngarkuesit dhe transportuesit gjysmën e tarifës, sepse... punësimi i tyre në punishte është shumë i vogël. Krijo një kombinim të profesioneve - një transportues mund të punojë edhe si ngarkues. |

konkluzioni

NË punë kursi janë marrë masa për organizimin aktivitetet prodhuese dyqan montimi mekanik. Gjatë procesit të zhvillimit është llogaritur dhe përcaktuar vëllimi i prodhimit sasia e kërkuar pajisjet, numri i personelit, zona e punishtes, fondi i pagave të punëtorëve kryesorë, punonjësve ndihmës, menaxherëve, punonjësve, specialistëve. Zgjidhja e çështjeve të organizimit të prodhimit dhe menaxhimit të tij në punëtori bazohej në studimin e modeleve të produkteve, proceseve teknologjike për prodhimin e tyre dhe organizimin e punës së punonjësve të ndërmarrjes.

Ne do të llogarisim ngarkesën e planifikuar të pajisjeve dhe do të identifikojmë pengesat. Ne do të ndërtojmë një orar prodhimi dhe do të analizojmë programin e prodhimit për fizibilitetin e tij.

Identifikimi i pengesave në programin e prodhimit. Llogaritja dhe bilanci i ngarkesës së pajisjeve gjatë planifikimit të prodhimit.

Çdo menaxher prodhimi shtron rregullisht pyetjen “A do të jetë në gjendje plotësoni të gjitha porositë e planifikuara në kohë. A është kapaciteti prodhues i ndërmarrjes i mjaftueshëm për këtë? Sa intensive pritet puna në këtë periudhë planifikimi?

Kjo video do të demonstrojë modulet e sistemit TCS, të cilat lejojnë, së pari, llogaritni dhe analizoni treguesit e ngarkesës vëllimore të pajisjeve gjatë periudhës kohore të interesit, dhe së dyti, vizualizoj plani kalendar prodhimit në formën e një grafiku Gantt me shfaqje të njëkohshme të ngarkesës së pajisjeve me interes.

Pra, si të dhëna fillestare në sistemin TCS, urdhrat e prodhimit janë krijuar tashmë për produktet e gatshme - kabinete montimi në konfigurime dhe sasi të ndryshme, dhe një porosi për prodhimin e komponentëve të standardizuar prodhim vetanak për të ruajtur standardet e aksioneve.

Secila prej këtyre porosive ka një datë të parashikuar të lëshimit. Për porosi produkte komerciale këto janë zakonisht kushtet e kontratës për një porosi të brendshme është afërsisht mesi i muajit. Kujtojmë se në magazinë tonë kemi një stok të caktuar komponentësh të standardizuar (rezervë), nga të cilat do të kryhen porositë për gjysmën e parë të muajit. Dhe artikujt e porosive të brendshme të prodhuara nga mesi i muajit do të përdoren për të rivendosur rezervën e magazinës dhe për të përfunduar porositë e mbetura për periudhën.

Hapi tjetër është llogaritja e datave të lëshimit për artikujt e produktit dhe përbërësit e tyre, si dhe komponentët e prodhuar si një porosi e veçantë për magazinën e pjesëve të standardizuara. Le të zgjedhim të gjitha specifikimet e prodhimit të periudhës së planifikimit dhe të ekzekutojmë makro " Llogaritja e datave të nisjes/lëshimit".

Si rezultat, për të gjitha pjesët e prodhuara dhe njësitë e montimit, ne marrim datat e përafërta të fillimit dhe mbarimit të prodhimit, të llogaritura në bazë të afateve të specifikuara dhe proceseve teknologjike të aplikuara.

Le t'i bëjmë këto specifikime të prodhimit të funksionojnë dhe të futemi në skedën përkatëse plani i prodhimit të nomenklaturës. Ai liston artikujt me sasitë që do të prodhohen dhe afatet.

Pra, data më e hershme e lëshimit për serinë është 18 shkurt, data e fundit e lëshimit është 23 Mars 2010.

Skeda "Procesi Teknik" jep informacion më të detajuar, përkatësisht planin e funksionimit. ato. një listë e të gjithë punës që duhet bërë për të prodhuar të gjithë artikujt e planifikuar. Për secilën punë, kompleksiteti i zbatimit të tij llogaritet, dhe gjithashtu në përputhje me procesi teknologjik shfaqen pajisjet, punishtja, zona, profesioni dhe kategoria.

Gjithashtu, sistemi TCS ruan informacione për parkun e makinerive të ndërmarrjes, d.m.th. sasinë reale të çdo modeli pajisjeje dhe disponueshmërinë e tyre në departamente. Për shembull, në seksionin e parë të punëtorisë së shtatë kemi një prese Amada dhe një prese FINN-POWER, në seksionin e dytë ka pajisje për saldim dhe në seksionin e tretë ka tavolina për montim dhe kontroll.

Për të vlerësuar realizueshmërinë e këtij plani, ne përdorim modulin "" të sistemit TCS. Ne do të caktojmë datat e fillimit dhe përfundimit për periudhën në të cilën pritet të kryhet puna e planifikuar, përkatësisht 18 shkurt dhe 23 mars 2010. Le të bëjmë llogaritjen.

Si rezultat i llogaritjes, shfaqet një listë e të gjitha modeleve të pajisjeve të përdorura për të kryer punën. Tregohet se cilit grup i përket dhe ku ndodhet. Për çdo model, llogaritet fondi i kohës së punës në orë për një periudhë të caktuar. Llogaritja merr parasysh sasinë e kësaj pajisjeje në departament dhe orarin e riparimeve dhe mirëmbajtjes së planifikuar të saj. Gjithashtu llogaritet se sa orë gjithsej do të zënë kjo pajisje nga kryerja e operacioneve të planifikuara. Kolona e fundit tregon ngarkesën e planifikuar.

Në praktikë, në varësi të madhësisë së ndërmarrjes dhe strukturës së saj këtë listë mund të jetë shumë i madh (shumë punëtori, seksione, modele). Mund të jetë e vështirë të punosh me një vëllim të tillë informacioni. Prandaj, për lehtësi, mund të përdorni cilësime të ndryshme.

Për shembull, tregoni ngarkesën vetëm për një departament me interes për ne. Le të zgjedhim seksionin e parë të seminarit të dymbëdhjetë ose seksionin e dytë të seminarit të shtatë. Ju mund të shfaqni shkarkime vetëm të atyre që na interesojnë Grupet e pajisjeve, për shembull, Kontrolli. Pajisjet e këtij grupi janë të pranishme në departamente të ndryshme të ndërmarrjes.

Për të identifikuar shpejt pengesat e mundshme në planin tonë të prodhimit, thjesht hyni pragu i ngarkimit. Le të fusim 70%, duke pasur parasysh se pajisjet, përdorimi i të cilave në periudhën e planifikimit kalon 70-80% përbëjnë të ashtuquajturin grup rreziku. Le të fshehim linjat me më pak ngarkesë. Në shembullin tonë, vetëm shtypja e frëngjisë hidraulike FINN-POWER do të jetë më shumë se 70% e ngarkuar, d.m.th. për planin për muajin mars, ai është vetë pengesa.

Dështimi aksidental i kësaj pajisjeje mund të çojë në ndërprerje në ekzekutimin, nëse jo të gjithë planit, atëherë shumë porosive të periudhës së planifikimit. E cila zakonisht çon jo vetëm në gjoba financiare, por edhe në humbje jofinanciare. Për shembull, kjo ngjarje negative mund të ndikojë gjithashtu reputacionin e biznesit ndërmarrjeve.

Le të shohim se çfarë pajisje duhet të shikoni gjithashtu vëmendje të veçantë. Ne vendosim një vlerë pragu prej 50% dhe thjesht ngjyrosim linja të tilla në ngjyrën e zgjedhur. Frena e shtypjes Amada është shtuar në FINN-POWER, ngarkesa e saj e projektimit është 57%. Të gjitha punëtoritë e tjera dhe pajisjet në to nuk janë aq të ngarkuara dhe, ka shumë të ngjarë, nuk do të kërkojnë vëmendje të shtuar nga planifikuesi.

Kështu, duke përdorur modulin "", mund të nxjerrim përfundimet e mëposhtme:

Nëse plani ynë është i realizueshëm apo jo, në parim. Kriteri për këtë vlerësim do të jetë tejkalimi i ngarkesës 100% për çdo model. Nëse diku ngarkesa është më shumë se 100%, atëherë asnjë sasi nuk do të ndihmojë metodat moderne optimizimi i orarit të prodhimit. Në këtë rast, është e nevojshme të rritet fondi i funksionimit të pajisjeve, d.m.th. ose rrisni periudhën kohore, ose punësoni personel shtesë që do të punojë një turn të dytë, ose lëshoni një kopje të dytë të pajisjes aty pranë.

Plani ynë shembullor nuk ka një pozicion të vetëm, vlera e ngarkesës së të cilit kalon 100%. Kjo do të thotë, të paktën teorikisht, një sasi e caktuar pune mund të kryhet brenda një afati kohor të caktuar duke përdorur pajisjet ekzistuese. Nëse do ta zbatojmë apo jo planin në realitetet e prodhimit tonë. Ky vlerësim na lejon gjithashtu të nxjerrim një përfundim për realizueshmërinë e planit të paraqitur, por jo teorikisht, si i pari, por më afër jetës dhe karakteristikat individuale çdo prodhim. Për shembull, është e qartë se përdorimi i pajisjeve në 99% do të lejojë që plani të përmbushet vetëm në kushte pune pa dështime, vonesa dhe ndërprerje, kur të gjitha sistemet janë të dyfishuara dhe robotët punojnë në ndërmarrje. Në realitet, dështimet dhe vonesat ndodhin rregullisht për arsye të ndryshme. Ose materiali nuk është dorëzuar në kohë, ose makina nuk është vendosur, ose punëtori është sëmurë, ose ka ndodhur një aksident elektrik etj. etj. Prandaj, në çdo ndërmarrje, qoftë edhe për punishte dhe seksione të ndryshme të kësaj ndërmarrje ose lloje të ndryshme funksionon ky kriter kuptim të ndryshëm

. Për shembull, për një zonë një ngarkesë prej 80% konsiderohet kritike, dhe për një tjetër - 60%. ato. Për çdo lloj pune ose siti, mund të bëhet një krahasim me vlerën përkatëse të pragut individual, të cilin planifikuesit me përvojë zakonisht e dinë nga praktika. A korrespondon struktura e parkut ekzistues të makinerive në ndërmarrje me programin e prodhimit? Ky përfundim do të jetë veçanërisht i dobishëm për ndërmarrjet që kanë një program të qëndrueshëm prodhimi, d.m.th.

plani i prodhimit