Metodologjia 5s për organizimin e vendit të punës. Sistemi japonez i menaxhimit të prodhimit "5S". Përvijimi i objekteve - vizatimi i konturit të një objekti në sipërfaqen ku duhet të ruhet objekti

Renditja do të thotë që ju çlironi tuajin vendin e punës nga gjithçka që nuk nevojitet gjatë kryerjes së prodhimit rutinë ose operacioneve të zyrës.

Çuditërisht, ky koncept i thjeshtë shpesh keqkuptohet, pasi në shikim të parë mund të jetë e vështirë të përcaktohet se çfarë do të nevojitet në të vërtetë dhe çfarë jo.

Në fillim do ta keni të vështirë të hiqni qafe sendet e panevojshme në vendin tuaj të punës. Punëtorët shpesh mbledhin pjesë me besimin se ato mund të jenë të dobishme për porosinë tjetër. Kështu, pjesët dhe inventari grumbullohen, duke ndërhyrë në rrymë aktivitetet prodhuese. Kjo çon në akumulimin e inventarit të panevojshëm në të gjithë fabrikën.

Shembuj të humbjeve të shkaktuara nga prania e objekteve të panevojshme në zonën e punës

Llojet e humbjeve që çojnë në gabime dhe defekte:

- Inventari i panevojshëm kërkon hapësirë dhe vëmendje shtesë.

- Kërkohen kontejnerë dhe karroca shtesë për të transportuar pjesë të tepërta rezervë.

- Sa më i madh të jetë numri i artikujve të panevojshëm, aq më e vështirë është të ndash atë që nevojitet nga ajo që nuk nevojitet.

- Ruajtja afatgjatë e produkteve çon në dëmtimin dhe vjetërimin e tyre për shkak të ndryshimeve në dizajn, etj.

- Pajisjet që nuk nevojiten aktualisht ndërhyjnë në aktivitetet e vazhdueshme.

Faza e dytë është rregullimi racional

Paraqitja e zgjuar nënkupton rregullimin e artikujve në mënyrë të tillë që ato të jenë të lehta për t'u përdorur, gjetur dhe kthyer në vendin e tyre. Rregullimi racional është i lidhur pazgjidhshmërisht me renditjen. Kur të gjitha artikujt janë renditur, mbeten vetëm ato që nevojiten vërtet për aktivitetin aktual. Hapi tjetër drejt arritjes së një marrëveshjeje racionale është të sigurohet që çdo punëtor mund të kuptojë menjëherë se ku të kërkojë artikuj të caktuar dhe ku t'i vendosë ato pas përdorimit.

Faza e tretë - pastrimi

Pastrim do të thotë të pastroni rregullisht dyshemetë, të fshini pajisjet dhe të kontrolloni vazhdimisht që gjithçka të mbahet e pastër. Gjendja e vendit të punës në një masë të caktuar ndikon në cilësinë e produkteve. Pastrimi synon të kursejë përpjekjet, pasi ndihmon në shmangien e akumulimit të papastërtive, pluhurit dhe mbeturinave në punishte.

Pastrimi duhet të bëhet çdo ditë në lidhje me procedurat e inspektimit të pajisjeve.

Faza e katërt është standardizimi

Standardizimi është i ndryshëm nga renditja, organizimi dhe pastrimi. Tri fazat e para janë lloje të aktiviteteve të ndryshme, ndërsa Standardizimi është një metodë me të cilën mund të arrini qëndrueshmëri në rezultatet e tre hapave të parë - renditja, organizimi dhe pastrimi.

Standardizimi është i lidhur ngushtë me secilën nga tre fazat e para, por mbi të gjitha me pastrimin. Një nga rezultatet e standardizimit janë makinat e pastra, mungesa e papastërtive, pluhurit dhe plehrave në zonën e punës. Standardizimi është një gjendje që e marrim pas disa kohësh pasi kemi ndjekur rregullisht procedurat e pastrimit.

Faza e pestë - përmirësim

Në kontekstin e sistemit 5S përmirësim do të thotë që ndjekja e procedurave të vendosura është bërë zakon.

Zbatimi i katër fazave të para mund të arrihet pa punë speciale, nëse punëtorët tregojnë interes për përmirësimin e vazhdueshëm të aktiviteteve të tyre në kuadër të sistemit 5S. Në këtë rast, efikasiteti i punës dhe cilësia e produkteve do të rritet.

Shumë kompani shpenzojnë shumë kohë për pastrimin dhe organizimin sepse, për shkak të mungesës së disiplinës, ata neglizhojnë të ruajnë rendin brenda sistemit 5S dhe nuk e aplikojnë rregullisht këtë sistem. Edhe nëse kompania zhvillon promovime dhe konkurse për të zbatuar sistemin 5S, pa fazën e pestë të sistemit 5S - përmirësim - rezultatet e katër fazave të mëparshme nuk mund të mbahen për një kohë të gjatë.

5S është një sistem për racionalizimin e vendit të punës. Ajo u zhvillua në Japoninë e pasluftës nga Toyota.

5S është pesë fjalë japoneze:

* Seiri (整理) "Rregullimi" - një ndarje e qartë e gjërave në të nevojshme dhe të panevojshme dhe heqja qafe e këtyre të fundit.

* Seiton (整頓) "ruajtja e rendit" (rregullsia) - organizimi i ruajtjes së gjërave të nevojshme, gjë që ju lejon t'i gjeni dhe përdorni shpejt dhe me lehtësi.

* Seiso (清掃) “mbajtja e pastër” (pastrimi) - mbajtja e vendit të punës të pastër dhe të rregullt.

* Seiketsu (清潔) "standardizimi" (ruajtja e rendit) - kusht i nevojshëm për të përmbushur tre rregullat e para.

* Shitsuke (躾) "përmirësim" (formimi i zakoneve) - kultivimi i zakonit për të ndjekur me saktësi rregullat, procedurat dhe operacionet teknologjike të vendosura.

Renditja.

Të gjitha materialet ndahen në:

* e nevojshme - materialet që përdoren aktualisht në punë;

* të papërdorura - materiale që mund të përdoren në punë, por nuk janë aktualisht në kërkesë;

* të panevojshme/të papërdorshme - mallra me defekt që duhet t'u kthehen furnitorëve ose të shkatërrohen.

Ruajtja e rendit.

Rregullimi i objekteve plotëson kërkesat:

* siguria;

* cilësi;

* efikasiteti i punës.

4 rregulla për rregullimin e gjërave:

1. në vend të dukshëm;

2. e lehtë për t'u marrë;

3. i lehtë për t'u përdorur;

4. Lehtë për t'u kthyer në vend.

Zona e punës duhet të mbahet krejtësisht e pastër.

Procedura:

1. Ndani vijën në zona, krijoni diagrame dhe harta që tregojnë vendet e punës, vendndodhjet e pajisjeve, etj.

2. Përcaktoni grup i veçantë, të cilit do t'i caktohet një zonë pastrimi.

3. Përcaktoni kohën e pastrimit:

* mëngjes: 5-10 min. para fillimit të ditës së punës

* dreka: 5-10 min. pas drekës

* në fund të punës: pas ndërprerjes së punës, gjatë pushimit

Standardizimi

Ky hap përfshin ruajtjen e gjendjes pas përfundimit të tre hapave të parë.

Është e nevojshme të krijohen udhëzime pune që përfshijnë një përshkrim veprime hap pas hapi për të ruajtur rendin. Dhe gjithashtu për të zhvilluar metoda të reja të monitorimit dhe shpërblimit të punonjësve të dalluar.

Përmirësimi/Formimi i shprehive

Zhvilloni një zakon të mirëmbajtjes së vendit të punës në përputhje me procedurat ekzistuese.

Pika të rëndësishme:

* Përfshirja e të gjithë punonjësve. Puna ekipore.

* Monitorimi i funksionimit të pajisjeve dhe vendit të punës për të lehtësuar mirëmbajtjen e tyre.

* Përdorimi i fotove PARA/PAS për të krahasuar atë që ndodhi dhe cili ishte rezultati përfundimtar.

* Organizimi i auditimeve për të vlerësuar efektivitetin e zbatimit të programit 5S.

Filozofia 5S

Disa njerëz janë të hutuar nga formulimi i këtij koncepti.

5S nuk ka të bëjë vetëm me "standardizimin e pastrimit". 5S është një filozofi me kosto të ulët, të suksesshme, prodhim i dobët.

Kjo filozofi/koncept prodhimi nënkupton që çdo punonjës i ndërmarrjes, nga pastruesi deri te drejtori, kryen këto pesë rregulla të thjeshta. Avantazhi kryesor është se këto veprime nuk kërkojnë përdorimin e teknologjive dhe teorive të reja të menaxhimit.

Ndonjëherë duket se rrjedha e punës është e qetë dhe gjithçka është në vendin e vet. Por nuk duhet të ndaleni kurrë me kaq. Në çdo proces, ka elementë që mund të përmirësohen për të përmirësuar cilësinë dhe për të eliminuar mbetjet.

Sistemi 5 S do t'ju lejojë të vini re dhe të eliminoni humbjet që ndodhin pothuajse çdo minutë. Ndërsa përmirësoheni gradualisht, ju dhe punonjësit tuaj do të shpenzoni më pak kohë në një detyrë të caktuar, gjë që do të rrisë produktivitetin e përgjithshëm.

5 S nuk kërkon investime të konsiderueshme ose përdorimin e teknologjive të shtrenjta. Ky sistem bazohet në mjete të tilla si sensi i përbashkët, listat kontrolluese dhe teknikat që nuk kërkojnë kosto të larta. Sistemi 5S u zhvillua gjatë punës intensive në prodhim, gjë që dëshmon domosdoshmërinë e tij dhe mundësinë e zbatimit në çdo kompani që kërkon të minimizojë kostot dhe të përmirësojë cilësinë.

Pra, 5 parime të thjeshta që do t'ju ndihmojnë të organizoni aktivitetet tuaja dhe punën e punonjësve tuaj:

Parimi 1: Rendit.

Hiqni qafe çdo gjë të panevojshme.

Shkoni rreth zonës së funksionimit dhe shënoni me një etiketë të kuqe gjithçka të panevojshme.

Artikujt janë renditur sipas parimit të mëposhtëm:

A) sendet që duhen hequr, hedhur ose asgjësuar menjëherë;

B) zhvendoset në një vend magazinimi më të përshtatshëm;

IN) sendet e nevojshme– largohen, duke përcaktuar për ta vend të përhershëm dhe shënoni këtë vend.

Ato sende që është për të ardhur keq për t'u hedhur dhe që nuk nevojiten për punë, duhet të zhvendosen në një zonë të caktuar posaçërisht për "karantinë" dhe nëse mbeten të paprekura për 30 ditë, hidhini pa mëshirë, ricikloni ose jepini aty ku janë vërtet të nevojshme.

Parimi 2: Ruani rendin.

Përcaktoni një "shtëpi" për çdo artikull/mjet.

Të gjitha sendet e nevojshme ruhen në të njëjtat vende të caktuara. Të gjitha vendet duhet të shënohen në mënyrë që të kuptohet menjëherë se çfarë ka, sa është numri i artikujve dhe sa dhe si t'i ruhen ato. Përdorni sirtarët, raftet ose thjesht shënoni dyshemenë me bojë si vend për sende të mëdha. Krijoni standarde për gjerësinë dhe ngjyrën e vijave, shenjave dhe kartave për artikuj të ngjashëm. Kryeni këtë punë jo vetëm në zonën e operimit, por edhe në dhomat ndihmëse dhe të shërbimeve.

Parimi 3: Mbajeni të pastër.

Vendosni rendin dhe ruani atë në vendin e punës në mënyrë që të jetë e mundur të kontrolloni materialet, pajisjet dhe mjetet e disponueshme.

Mënyra më e mirë për të zbuluar zorrët që rrjedhin është t'i mbani ato plotësisht të pastra. Pastrimi në fillim, në mes dhe në fund të një turni jo vetëm që siguron pastërti, por edhe një mundësi për të identifikuar problemet e mundshme me makineritë dhe pajisjet. Shënoni zonat e rrezikut. Kur është e nevojshme, shënoni pajisjet ose zonat që do të monitorohen me tregues të ndryshëm. Identifikoni zonat që nuk janë pastruar për një kohë të gjatë për shkak të paarritshmërisë ose mungesës së nevojës së dukshme për të. Pastroni të gjitha njollat e papastra dhe të vjetra. Riparoni pjesë të lirshme ose të konsumuara të pajisjeve ose të brendshme. Bëni një plan inspektimesh, kryeni kontrolle të rregullta në përputhje me listën e kontrollit, nënshkruani atë, plotësoni atë. Bëjeni këtë rutinë një pjesë integrale të rutinës suaj të përditshme.

Foto e lokalit

Kontrolloni datën dhe orën

Emri i plotë i inspektorit

Lista e mangësive të zbuluara

Parimi 4: Standardizimi.

Bëni rregulla për tre S-të e para.

Merrni parasysh standardet e nevojshme të pastërtisë për pajisjet dhe zonat e punës.

Bëni lista kontrolli që janë të qarta dhe të lehta për t'u përdorur për të gjithë, varen në një vend të dukshëm dhe të arritshëm dhe mirëmbahen dhe kontrollohen rregullisht. Kryerja e trajnimeve speciale për të siguruar që të gjithë të kuptojnë nevojën dhe vlefshmërinë e kërkesave dhe standardeve të reja.

Parimi 5: Përmirësohu.

Përdorni rishikime të rregullta të performancës nga menaxhmenti për të ruajtur disiplinën.

Përmirësoni rendin dhe inkurajoni mirëmbajtjen e tij. Bëni përmirësime së bashku: si punëtorët ashtu edhe menaxherët. Mos harroni të shpërbleni ata që përmbushin marrëveshjet. Të gjithë duhet të shohin se si përfitojnë nga Five S-të, duke përfshirë rritjen e sigurisë së punës. Menaxhmenti duhet të planifikojë dhe realizojë pikturën për t'u treguar të gjithëve se kjo nuk është një ngjarje e njëhershme, por pjesë e saj punë të rregullt. Përfshini pastrimin e dhomave të zhveshjes dhe zonave të pushimit në listën e kontrollit.

Materiali u përgatit nga Ekaterina Pasholikova,

duke përdorur librin "Gemba Kaizen" nga Masaaki Imai.

Drejtuesi i çdo ndërmarrje, pavarësisht nga fusha e veprimtarisë, ëndërron që fitimet të rriten ndërsa kostot e prodhimit mbeten të pandryshuara. Sistemi 5S në prodhim (në versionin anglisht 5S), i cili bazohet vetëm në përdorimin racional të rezervave të brendshme, ndihmon për të arritur këtë rezultat.

Ky sistem nuk është krijuar me fletë e pastër. Diçka e ngjashme u propozua nga amerikani në fund të shekullit të 19-të, në Rusi, shkencëtari, revolucionari, filozofi dhe ideologu A.A. Bogdanov, i cili botoi një libër mbi parimet në 1911 menaxhimi shkencor. Bazuar në dispozitat e përcaktuara në të, NUK u prezantua në BRSS, d.m.th. organizimi shkencor punës. Por më i avancuari ishte sistemi "5C" i propozuar nga inxhinieri japonez Taiichi Ohno dhe i zbatuar prej tij në fabrikën Toyota Motor. Çfarë është ajo dhe pse sistemi japonez është bërë kaq popullor?

Fakti është se bazohet në një parim të thjeshtë që nuk kërkon kosto. Është si më poshtë - çdo punonjës, nga pastruesi te drejtori, duhet të optimizojë sa më shumë pjesën e tij në procesin e përgjithshëm të punës. Kjo çon në një rritje të fitimit të prodhimit në tërësi dhe në një rritje të të ardhurave të të gjithë punonjësve të saj. Tani stafeta e prezantimit të sistemit 5C është marrë nga ndërmarrjet në të gjithë botën, përfshirë Rusinë. Në këtë artikull ne do të përpiqemi të bindim skeptikët se njohuritë japoneze funksionojnë vërtet, dhe absolutisht në çdo fushë të veprimtarisë.

Sistemi 5C në prodhim, çfarë është?

International 5S do të thotë pesë hapa ("hapi" në anglisht "hap"). Disa ekonomistë dhe propagandistë të së resë e shpjegojnë emrin me pesë postulate japoneze, të zbatuara në mënyrë sekuenciale në sistemin 5S: seiri, seiton, seiso, seiketsu dhe shitsuke. Për ne, "5S" ynë i dashur është më i afërt dhe më i qartë - pesë hapa vijues që duhen përfunduar për të arritur prosperitet në prodhimin tuaj. Kjo:

1. Renditja.

2. Ruajtja e rendit.

4. Standardizimi.

5. Përmirësimi.

Siç mund ta shihni, sistemi 5C nuk kërkon asgjë të mbinatyrshme në prodhim. Ndoshta kjo është arsyeja pse dikush ende mund të gjejë mosbesim dhe një qëndrim joserioz ndaj saj.

Fazat e krijimit të një sistemi

Japonez i mençur Taiichi Ono, i cili, falë prezantimit të metodave të tij në fabrikën e Toyota, arriti të ngrihej nga inxhinier në drejtor i përgjithshëm, vuri re se sa humbje ndodhin për shkak të mospërputhjeve dhe mbivendosjeve të ndryshme. Për shembull, disa dhëmbëza të vegjël nuk u vendosën në kohë në transportues dhe si rrjedhojë u ndal i gjithë prodhimi. Ose, përkundrazi, pjesët furnizoheshin me rezervë, dolën të tepërta, dhe si rezultat, njëri nga punonjësit duhej t'i kthente në magazinë, që do të thotë të humbasin kohën e tyre në punë boshe. Taiichi Ohno zhvilloi një koncept që ai e quajti just-in-time. Kjo do të thotë, rripi transportues tani furnizonte saktësisht aq pjesë sa nevojiteshin.

Mund të jepen shembuj të tjerë. Sistemi 5C në prodhim përfshinte gjithashtu konceptin e "kanban", që në japonisht do të thotë " shenjë reklamuese" Taiichi Ono propozoi bashkimin e një etikete të ashtuquajtur "kanban" në secilën pjesë ose çdo mjet, i cili siguronte të gjithë informacionin e nevojshëm për pjesën ose mjetin. Në thelb, ajo vlen për çdo gjë. Për shembull, për mallra, ilaçe, dosje në zyrë. Koncepti i tretë mbi të cilin bazohet sistemi 5C në prodhim është koncepti "kaizen", që do të thotë përmirësim i vazhdueshëm. U shpikën edhe koncepte të tjera që ishin të përshtatshme vetëm për procese prodhimi shumë të specializuara. Ne nuk do t'i konsiderojmë ato në këtë artikull. Si rezultat i të gjitha risive të testuara në praktikë, u formuan 5 hapa që janë të zbatueshëm për çdo prodhim. Le t'i shikojmë ato në detaje.

Renditja

Shumë prej nesh grumbullojnë sende në tavolinat tona që, në parim, nuk janë të nevojshme. Për shembull, formularët e vjetër, skedarët e papërdorur, llogaritjet e draftit, një pecetë mbi të cilën qëndronte një filxhan kafe. Dhe mes këtij kaosi mund të ketë dosjet apo dokumentet e nevojshme. Parimet bazë të sistemit 5C nënkuptojnë optimizimin e procesit tuaj të punës, domethënë të siguroheni që koha të mos humbet duke kërkuar gjërat e duhura midis rrënojave të gjërave të panevojshme. Kjo është renditje. Kjo do të thotë, në vendin e punës (afër makinës, në tryezë, në punëtori - kudo) të gjitha sendet vendosen në dy pirgje - të nevojshme dhe të panevojshme, të cilat duhet të hidhen. Më pas, gjithçka që ju nevojitet është vendosur në grumbujt e mëposhtëm: "përdoret shpesh dhe vazhdimisht", "përdoret rrallë", "pothuajse nuk përdoret". Kjo përfundon renditjen.

Ruajtja e rendit

Nëse thjesht i ndani gjërat, nuk do të bëjë asgjë të mirë. Është e nevojshme që këto sende (mjete, dokumente) të rregullohen në një mënyrë të tillë që ajo që përdoret të jetë vazhdimisht dhe shpesh në dukje ose në mënyrë që të mund të merret shpejt dhe të vendoset lehtësisht. Diçka që përdoret rrallë mund të vendoset diku në një sirtar, por duhet t'i bashkëngjitet një etiketë kanban në mënyrë që të gjendet lehtësisht dhe saktë me kalimin e kohës. Siç mund ta shihni, sistemi 5C në vendin e punës fillon që nga fillimi hapa të thjeshtë, por në realitet rezulton shumë efektive. Dhe përveç kësaj, ju përmirëson disponimin dhe dëshirën për të punuar.

Ky hap i tretë është më logjik për shumë njerëz. Ne jemi mësuar të ruajmë pastërtinë që në fëmijëri. Në prodhim, është gjithashtu e nevojshme, dhe jo vetëm tavolinat e punonjësve të zyrës ose kabinetet në objektet e hotelierisë duhet të jenë të pastra, por edhe makinat dhe dhomat e shërbimeve të pastruesve. Në Japoni, punonjësit i trajtojnë me kujdes vendet e tyre të punës, ato pastrohen tre herë në ditë - në mëngjes para punës, në mëngjes dhe në mbrëmje, pas përfundimit. ditë pune. Për më tepër, ndërmarrjet e tyre kanë futur shenja të veçanta të zonave që u lejojnë atyre të ruajnë rendin në prodhim, domethënë zonat janë shënuar me ngjyra të ndryshme produkte të gatshme, ruajtjen e pjesëve të caktuara dhe kështu me radhë.

Standardizimi

Parimet e standardizimit u shpikën nga Taiichi Ohno. I përdor gjerësisht ato dhe sistem modern 5S. Falë standardizimit, menaxhimi i prodhimit merr një mjet të shkëlqyer për monitorimin e të gjitha proceseve. Si rezultat, shkaqet e vonesave prapa afatit eliminohen shpejt dhe korrigjohen gabimet që çojnë në lëshimin e produkteve me cilësi të ulët. Në fabrikën e Toyota Motor, standardizimi dukej kështu: mjeshtrit hartuan planet ditore të punës dhe postuan udhëzime të sakta, në fund të një dite pune punëtorë të veçantë kontrolloi se çfarë devijimesh nga plani ndodhën gjatë ditës dhe pse. Ky është rregulli bazë i standardizimit, pra udhëzime të sakta, plane pune dhe kontroll mbi zbatimin e tyre. Tani shumë ndërmarrje, për shembull, fabrikat ENSTO në Estoni, po prezantojnë një sistem bonusi për punonjësit që përputhen qartë me dispozitat e sistemit 5C dhe, bazuar në këtë, rrisin produktivitetin e tyre, gjë që është një nxitje e shkëlqyer për të pranuar këtë sistem si një mënyrë jetese.

Përmirësimi

Hapi i pestë, i cili plotëson sistemin 5C në prodhim, bazohet në konceptin e kaizen. Do të thotë që të gjithë punonjësit, pavarësisht nga pozicioni i tyre, duhet të përpiqen të përmirësojnë procesin e punës në fushën që u është besuar. Thelbi filozofik i kaizen është se e gjithë jeta jonë bëhet më e mirë çdo ditë, dhe duke qenë se puna është pjesë e jetës, ajo nuk duhet të qëndrojë larg përmirësimeve.

Fusha e veprimtarisë këtu është e gjerë, sepse nuk ka kufi për përsosmërinë. Sipas koncepteve japoneze, vetë punëtorët duhet të duan të përmirësojnë procesin e tyre të prodhimit, pa udhëzime apo detyrime. Në ditët e sotme, shumë organizata krijojnë ekipe punëtorësh që monitorojnë cilësinë e produktit, u mësojnë të tjerëve përvojën e tyre pozitive dhe ndihmojnë të tjerët të arrijnë përsosmëri.

Gabimet themelore

Që sistemi 5C të fillojë të funksionojë, nuk mjafton ta organizoni atë ose të punësoni punonjës që do të detyrojnë kolegët e tyre ta zbatojnë atë. Është e rëndësishme këtu që njerëzit të kuptojnë dobinë e kësaj risie dhe ta pranojnë atë si një mënyrë jetese. Zbatimi i sistemit 5C në prodhim në Rusi përballet me vështirësi pikërisht sepse mentaliteti ynë rus është i ndryshëm nga ai japonez. Shumë nga prodhimet tona karakterizohen nga sa vijon:

1. Punonjësit, veçanërisht nëse nuk ka stimuj për ta, nuk përpiqen të rrisin fitimin e ndërmarrjes. Ata pyesin pse përpiqeni ta bëni shefin edhe më të pasur nëse ai tashmë ka gjithçka.

2. Vetë menaxherët nuk janë të interesuar të zbatojnë sistemin 5C sepse nuk e shohin realizueshmërinë e tij.

3. Shumë direktiva “të zbritura nga lart” janë mësuar të kryhen vetëm për shfaqje. Në Japoni, ka një qëndrim krejtësisht të ndryshëm ndaj punës së tyre. Për shembull, i njëjti Taiichi Ono, kur prezantoi sistemin 5C, nuk mendoi për përfitimin personal, por për përfitimin e kompanisë, në të cilën ai ishte thjesht një inxhinier.

4. Sistemi 5C po zbatohet me forcë në shumë ndërmarrje. Prodhimi i dobët, që nënkupton eliminimin e humbjeve të të gjitha llojeve (koha e punës, lëndët e para, punëtorë të mirë, motivimi dhe tregues të tjerë) kjo nuk funksionon, pasi punonjësit fillojnë t'i rezistojnë inovacionit në një nivel nënndërgjegjeshëm, gjë që përfundimisht zvogëlon të gjitha përpjekjet në zero.

5. Menaxherët që zbatojnë sistemin nuk e kuptojnë plotësisht thelbin e tij, gjë që shkakton ndërprerje në proceset e krijuara të prodhimit.

6. Standardizimi shpesh zhvillohet në burokraci një punë e mirë është e tejmbushur me udhëzime dhe direktiva që vetëm ndërhyjnë në punë.

Përkthim - Olga Goncharova, portal "Menaxhimi i prodhimit"

Artikulli origjinal: Akademia Botërore e Shkencave, Inxhinierisë dhe Teknologjisë 59 2011

Prodhim i dobët: Sistemi 5S

5S-është një nga metodat e ligët të prodhimit dhe sistemi i përmirësimit procesi i prodhimit, qëllimet kryesore të të cilave janë zvogëlimi i humbjeve, organizimi i vendit të punës dhe rritja e produktivitetit të punës. Sistemi 5S përfshin organizimin e vendit të punës dhe përdorimin e shenjave vizuale për të arritur rezultate më të mira të performancës. Si pjesë e një kulture përmirësimi të vazhdueshëm, 5S është zakonisht metoda e parë e thjeshtë që organizatat miratojnë për të lehtësuar zbatimin e metodave të tjera të ligëta që optimizojnë organizimin dhe proceset e punës.

Sistemi përfshin 5 komponentë: Renditja ( Seiri), Ruajtja e rendit ( Saiton), Mbajtja e pastër ( Seiso), Standardizimi ( Seiketsu) dhe Përmirësimi ( Shitsuke). Së bashku ata formojnë një metodologji për organizimin, riorganizimin, zhvillimin dhe ruajtjen e një mjedisi produktiv të punës. Udhëzime standarde, shabllone, eksperienca më e mirë bizneset ku mund të gjeniudhëzues praktik për zbatimin e 5S .

Komponentët e sistemit 5S:

- Renditja: largimi i gjërave të panevojshme dhe pastrimi i vendit të punës.

- Ruajtja e rendit: organizimi i ruajtjes së gjërave të nevojshme, i cili ju lejon t'i gjeni dhe përdorni shpejt dhe me lehtësi.

- Duke e mbajtur të pastër: mbajtja e vendit të punës të pastër dhe të rregullt.

- Standardizimi: dokumentimi i operacioneve teknologjike, përdorimi i mjeteve standarde dhe prezantimi dhe popullarizimi i praktikave më të mira.

- Përmirësimi: ruajtja e procesit të përmirësimit, monitorimi i operacioneve teknologjike dhe futja e sistemit 5S në kulturën e korporatës.

NË puna e përditshme Sistemi 5S i kompanisë i lejon asaj të ruajë organizimin dhe transparencën - kushtet më të rëndësishme për rrjedhën e vazhdueshme dhe efikase të procesit të prodhimit. Zbatimi i suksesshëm i kësaj metode të dobët gjithashtu përmirëson kushtet e punës dhe motivon punëtorët për të rritur produktivitetin dhe për të reduktuar humbjet, kohën e paplanifikuar dhe punën në vazhdim.

Rezultati i zbatimit të suksesshëm të sistemit 5S është një reduktim i ndjeshëm i materialeve dhe hapësirës së nevojshme për të kryer proceset e prodhimit. Sistemi përfshin ruajtjen e mjeteve dhe materialeve në zona të veçanta magazinimi, të koduara me ngjyra, si shporta dhe sirtarë. Kushtet e tilla ofrojnë bazën për zbatimin e suksesshëm të metodave të tjera të prodhimit të dobët: Kujdesi i përgjithshëm i pajisjeve, Fleksibil prodhim i automatizuar, prodhim Pikërisht në kohë. Sistemi 5S gjithashtu përgatit terrenin dhe optimizon organizimin e proceseve për zbatim 6 teknika sigma.

Përdorimi i këtij sistemi përmirësohet treguesit e prodhimit, domethënë:

- Rrugë teknologjike transparente

- Vendi i pastër i punës

- Koha e reduktuar e konfigurimit

- Koha e reduktuar e ciklit

- Rritja e hapësirës së punës

- Ulja e numrit të aksidenteve

- Reduktimi i kohës së humbur të punës

- Përmirësimi i besueshmërisë së pajisjeve

Shembull i përdorimit të sistemit 5S

Ky projekt u realizua si pjesë e një programi kërkimor të fakultetit në Fakultetin e Prodhimit në Universitetin e Jordanisë. Programi siguron financim për projektet e zbatuara nga fakulteti universitar në ndërmarrjet lokale. Kohëzgjatja e projektit është 3 muaj të sezonit veror. Mësuesit e fakultetit, në konsultim me përfaqësuesit e kompanive, zbulojnë se cilat probleme duhet të zgjidhen dhe cilat fusha kanë nevojë për përmirësim. Një "studim diagnostikues" i detajuar më pas i dorëzohet administratës së fakultetit për shqyrtim, duke përshkruar idenë e projektit, qëllimet, qasjen, rezultatet e pritura dhe angazhimin e ndërmarrjes ndaj projektit. Projektet e miratuara financohen nga sponsorët e fakultetit. Autorët e projektit bashkëpunojnë me ndërmarrjen për të arritur qëllimet e projektit. Një raport përfundimtar i detajuar që përmbledh punën e bërë i paraqitet administratës së fakultetit dhe menaxherëve të kompanisë.

Qëllimi i këtij projektiështë një analizë e procesit të prodhimit dhe organizimit të vendit të punës në Fabrikën e Parafabrikimit në Amman, e cila prodhon struktura të tilla si ndërtesa modulare, shtëpi, zyra dhe kuti transformatorësh. Figura 1 tregon një shembull të produkteve të fabrikës.

Përdorimi i strukturave modulare ka shumë përparësi që i bëjnë ato më tërheqëse në krahasim me ndërtesat tradicionale: ato mund të montohen dhe çmontohen shpejt dhe mund të ripërdoren në projekte të ndryshme; janë të qëndrueshme, rezistente ndaj tërmeteve, peshë të lehtë etj.

Oriz. 1. Shembull i dizajnit modular

A. Analiza e nevojave

Ideja për këtë projekt lindi nga nevoja urgjente për ndryshime në Fabrikën e Strukturave Parafabrikate për të përballuar kërkesën në rritje dhe kërkesat e vazhdueshme të punëtorëve për përmirësimin e kushteve të punës. Për shkak të rritjes së kërkesës gjatë vitit të kaluar, fabrika ka përjetuar probleme të tilla si rrugë të pasigurta të procesit, mbetje të tepërta, vende pune të paorganizuara dhe mjedis jo të shëndetshëm të punës, gjë që ka rezultuar në rritje të kostove të prodhimit, përkeqësim disiplinës së punës dhe vonesat në dorëzimin e mallrave. Prandaj, projekti synon përmirësimin e procesit të prodhimit, reduktimin e mbetjeve, përmirësimin e mjedisit të punës dhe organizimin e vendeve të punës. Sistemi 5S u zgjodh si metodologji për arritjen e qëllimeve të projektit.

Fabrika e parafabrikatave u përball me probleme të tilla si vëllimet e prodhimit të paqëndrueshëm dhe ndryshimet e shpeshta në cilësimet e pajisjeve për shkak të parametrave të ndryshueshëm të prodhimit dhe karakteristikave të pajisjeve. Si rezultat, harxhohet shumë kohë dhe përpjekje për ndryshimin dhe instalimin e konfigurimeve të linjës së prodhimit, si dhe vështirësitë me rikthimin e linjës së prodhimit, kontrollin e proceseve të punës, organizimin e vendit të punës, pastërtinë dhe transparencën e procesit. E gjithë kjo ka pasoja negative: çon në dëmtimin e materialeve, humbjen e burimeve dhe nevojën për asgjësimin e tyre, si dhe mbingarkon procesin e prodhimit dhe rrit stresin e punëtorëve. Kjo do të thotë se ka nevojë për të analizuar proceset e prodhimit dhe ridizajnimin e fabrikës në mënyrë që ajo të plotësojë kërkesat e prodhimit të produkteve me parametra fleksibël dhe mbajtjes së pastër dhe të rregullt të vendeve të punës, si dhe për të lehtësuar kontrollin e procesit të punës. Figura 2 tregon mbetjet e prodhimit dhe inventarin e ruajtur në katin e dyqanit.

Oriz. 2. Një shembull i ruajtjes së mbetjeve të prodhimit dhe inventarit në një punishte

B. Qëllimet e projektit

Fabrika e parafabrikave përpiqet të rrisë efikasitetin e prodhimit dhe instalimit përmes proceseve të përmirësuara të prodhimit dhe dizajnit të zgjuar të hapësirës së punës. Ky është hapi më i rëndësishëm në rrugën e kompanisë drejt suksesit në të gjitha aspektet e aktiviteteve të saj. Kështu, këtë projekt synon të studiojë procesin e prodhimit në punishten e Fabrikës së Strukturave Parafabrikate, duke evidentuar problemet ekzistuese dhe ndikimin e tyre në efiçencën e sistemit të prodhimit. Nga pikëpamja organizative, projekti përfshin zhvillimin e një plani seminari që merr parasysh specifikat prodhim i vazhdueshëm, me ndryshime minimale të mundshme në paraqitjen ekzistuese, si dhe uljen e kostove për ngritjen e prodhimit, gjë që do të çojë në menaxhimin më të përshtatshëm të ndërmarrjes dhe kontrollin e proceseve të punës. Optimizimi i parametrave teknologjikë (inventari, vendndodhja e pajisjeve, sekuenca e operacioneve, koha e ciklit, etj.) nuk ishte një prioritet për menaxhimin e fabrikës. Nga pikëpamja e organizimit të hapësirës së punëtorisë, qëllimi i projektit është optimizimi i vendeve të punës dhe përmirësimi i kushteve të punës për punëtorët në makineri, gjë që do të ndihmojë në përmirësimin e disiplinës së prodhimit, përmbushjes së porosive dhe komunikimit në ekip.

Bazuar në një vlerësim të gjendjes së ndërmarrjes, projekti do të përcaktojë masat e nevojshme për të racionalizuar dhe rikonfiguruar procesin e prodhimit dhe riorganizimin e vendit të punës. Qëllimi kryesor i përdorimit të sistemit 5S është rritja e efikasitetit të procesit të prodhimit në tërësi.

B. Metodologjia

Një metodologji e thjeshtë por efektive përdoret për të arritur qëllimet e projektit. Shkalla e projektit përcaktohet pas një studimi të plotë të ndërmarrjes dhe procesit të prodhimit dhe diskutimeve të hollësishme me menaxhmentin e ndërmarrjes, inxhinierët, drejtuesit e departamenteve dhe punëtorët. Të gjithë pjesëmarrësit e konsideruan projektin të nevojshëm dhe hap i rëndësishëm për ndërmarrjen. Vështirësia kryesore ishte se si të bëheshin ndryshimet e nevojshme në rrjedhën e punës. Në këtë drejtim, projekti mori një qasje të thjeshtë por praktike për të futur ndryshime në punëtorinë kryesore të ndërmarrjes, duke thjeshtuar procesin e punës dhe duke dhënë shtysë për më tej. përmirësim të vazhdueshëm. Dispozitat kryesore të metodologjisë janë si më poshtë:

- Vëzhgoni procesin e punës në ndërmarrje, vlerësoni atë dhe evidentoni problemet kryesore në organizimin e saj.

- Përcaktoni strukturën e procesit aktual të prodhimit.

- Vlerësoni seriozitetin e problemeve me organizimin e vendit të punës bazuar në vëzhgimet personale, si dhe në biseda me drejtuesit e departamenteve, punonjësit e vendit të prodhimit dhe punëtorët.

- Përdorni sistemin 5S për të përmirësuar procesin e prodhimit dhe konfigurimin e procesit.

- Diskutoni masat e marra me menaxhmentin e ndërmarrjes.

- Vlerësoni rezultatet dhe ia paraqisni menaxhmentit të ndërmarrjes në formën e një raporti.

Qëllimi kryesor i projektit është rritja e efikasitetit të procesit të prodhimit në ndërmarrje. Përveç kësaj, është planifikuar të përmirësohet organizimi i vendit të punës dhe procesi i prodhimit me qëllim modernizimin e operacioneve teknologjike, thjeshtimin e menaxhimit të punëtorisë dhe përmirësimin e komunikimit brenda ekipit. Në lidhje me fitimi neto Fabrikat e parafabrikuara, projekti synon të rrisë efikasitetin e procesit të prodhimit, të minimizojë prodhimin e tepërt, të zvogëlojë kohën dhe koston e konfigurimit të pajisjeve dhe të optimizojë asgjësimin e aseteve dhe burimeve të shtrenjta. Rritja e mëtejshme e produktivitetit dhe përfitimit të ndërmarrjes është e pamundur pa futjen e një programi të motivimit të punëtorëve.

Në fazën fillestare të projektit u përcaktua diagrami i procesit të prodhimit, për të cilin ndërmarrja u nda në 10 seksione. Kjo ishte e nevojshme për të hartuar një plan për vendosjen e pajisjeve, për të identifikuar zonat e punës dhe për t'u përgatitur për zbatimin e sistemit 5S në të gjitha fushat e ndërmarrjes. Pas kësaj, u mbajtën ngjarje për të rritur ndërgjegjësimin e ekipit të ndërmarrjes në lidhje me prodhimin e dobët dhe sistemin 5S në veçanti, të tilla si takime dhe seminare për inxhinierë, zejtarë dhe punëtorë. Pasi të gjithë u njohën me qëllimet e projektit, parimet e thjeshta, kornizën kohore dhe momentet e projektit, filloi një fushatë pastrimi, brenda dhe jashtë. Pastrimi ambientet e prodhimit dhe zonat përreth ishte e nevojshme për të liruar kalimet, për të rritur hapësirën e punës dhe për të transformuar vendin e punës për punëtorët dhe vizitorët. Këta tre hapa erdhën fazë përgatitore për të implementuar sistemin 5S në fusha të caktuara të ndërmarrjes. Transformimi domethënës i çdo zone kërkonte mesatarisht një javë. Janë mbajtur disa takime me menaxhmentin e kompanisë për të diskutuar ecurinë e projektit dhe për të shkëmbyer ide. Për të siguruar qëndrueshmërinë e zbatimit të sistemit 5S, u zhvilluan pyetësorë të veçantë. Të gjitha aktivitetet janë dokumentuar dhe pasqyruar në raportin përfundimtar të paraqitur para menaxhmentit të ndërmarrjes dhe administratës së fakultetit.

Duke përdorur sistemin 5S

Shpesh është e lehtë të flitet për mënyrën se si funksionojnë metodat e prodhimit të dobët dhe 5S. Megjithatë, zbatimi i këtyre metodave në praktikë nuk është aq i lehtë sepse sistemi 5S nuk është thjesht një metodologji. Ai nënkupton një ndryshim në të gjithë kulturën e ndërmarrjes, si rezultat i të cilit i gjithë ekipi i saj synon të ecë përpara, drejt suksesit dhe përmirësimit. Prandaj, është e nevojshme që në fillim t'u shpjegohet punëtorëve dhe menaxhmentit pse po zbatohet sistemi 5S. Si rezultat i një studimi diagnostik të kryer në Fabrikën e Strukturave të Parafabrikuara, u identifikuan problemet e mëposhtme, që tregojnë nevojën për të zbatuar sistemin 5S:

- hapësira është e stërmbushur me mjete dhe komponentë;

- materialet dhe veglat e papërdorura grumbullohen ndërmjet stacioneve të punës;

- pajisjet e panevojshme ruhen në dysheme;

- mjetet dhe makineritë e tepërta e ndërlikojnë procesin e punës;

- pajisja është e ndotur dhe është vend për ruajtjen e pajisjeve të ndryshme;

- pajisjet e nevojshme, si mjetet, është e vështirë të gjenden.

Bazuar në të dhënat e studimit diagnostikues, arsyet kryesore të përdorimit të sistemit 5S në fabrikën e strukturave të parafabrikuara për të përmirësuar procesin e prodhimit ishin si më poshtë:

- sistemi 5S thjeshton procesin e prodhimit si rezultat i pastrimit, renditjes dhe organizimit;

- Sistemi 5S krijon infrastrukturën e nevojshme për përmirësime në të gjithë ndërmarrjen;

- sistemi 5S është i nevojshëm për rregullimin e rrjedhës teknologjike dhe ridizajnimin e hapësirës së punës;

- sistemi 5S është i nevojshëm për të rritur motivimin dhe përkushtimin e punëtorëve;

- Sistemi 5S është çelësi për një mjedis të pastër prodhimi;

- sistemi 5S është i nevojshëm për zbatimin e masave të sigurisë dhe reduktimin e numrit të aksidenteve në punë;

- Sistemi 5S është një mënyrë për të reduktuar mbeturinat duke:

- minimizimi i mbetjeve dhe ripërdorimi i tyre;

- duke minimizuar kohën dhe përpjekjen e shpenzuar në kërkim pajisjet e nevojshme ose materiale;

- asgjësimi i inventarit të tepërt.

Duhet përmendur se Sistemi 5S- Kjo nuk është një listë e aktiviteteve që duhet të kryhen herë pas here. Ky sistem duhet të praktikohet vazhdimisht. Prandaj, për të arritur rezultatet më të mira, është racionale të përdoret një qasje hap pas hapi për zbatimin e sistemit 5S. Këtu përshkrim i shkurtër fazat e projektit.

- Përcaktimi i strukturës së procesit të prodhimit dhe shtrirja e ambienteve.

- Shpjegimi i parimeve të sistemit 5S për ekipin e ndërmarrjes.

- Pastrim i përgjithshëm i ambienteve të prodhimit dhe zonave përreth.

- Aplikimi i sistemit 5S në të 10 fushat e ndërmarrjes.

- Përdorimi i një liste kontrolli për të zbatuar sistemin 5S dhe për të verifikuar funksionimin e tij.

- Reduktoni mbetjet (më pak mbetje dhe ripërdorim të materialeve).

- Lirimi i hapësirës (pastrimi i korridorit kryesor, pastrimi i hapësirës për materialet për ripërdorim, lirimi i hapësirës së punishtes, sigurimi i hapësirës për ruajtjen e materialeve).

- Krijimi i një ambienti pune më të pastër dhe më të sigurt.

- Krijimi i një baze për motivimin e punëtorëve.

- Përmirësimi i ambientit të punës.

Në fazën e përcaktimit të strukturës së procesit të prodhimit, territori i ndërmarrjes ndahet në 10 zona/seksione në përputhje me specializimin dhe rrugën teknologjike. Çdo seksion është i ndarë nga tjetri me shenja të veçanta dhe ka akses në kalimin kryesor, gjë që lehtëson procesin e prodhimit dhe thjeshton transportin e materialeve. Siç tregohet në figurën 3, ndërmarrja është e ndarë në fushat e mëposhtme.

- Punim druri

- Puna me materiale shkumë

- Mbërthyes saldimi

- Makina palosëse

- Përpunimi i llamarinës

- Instalimi i dyerve

- Presionet

- Krijimi i kornizës

- Përpunimi i metaleve

- Magazina

Oriz. 3. Ndarja e Fabrikës së Strukturave Parafabrikate në sektorë

Fillimisht, ndërmarrja nuk kishte kufij të qartë midis zonave të punës. Kishte vështirësi në lëvizjen e materialeve nga një vend në tjetrin. Një vinç u përdor për të transportuar struktura të rënda dhe pjesë të tyre. Montimi përfundimtar i strukturave u krye jashtë punishtes në territorin e ndërmarrjes. Vendet e punës karakterizoheshin nga ndotja dhe rrëmuja me mbetjet e prodhimit dhe përpunimit. Rizhvillimi përfshin pastrimin e kalimit kryesor, eliminimin e pengesave në procesin e prodhimit, shënjimin e sektorëve dhe rritjen e hapësirës për të punuar me mjete dhe materiale. Këto zona të uzinës janë të organizuara mirë, me vendkalimin kryesor të pastruar dhe të shënuar qartë.

Pas përcaktimit të strukturës së procesit të prodhimit dhe thjeshtimit të tij, filloi zbatimi i sistemit 5S në secilën nga 10 seksionet e ndërmarrjes. U përshkrua një plan veprimi përmes të cilit u transformuan metodologjia dhe parimet e sistemit 5S rekomandime praktike, të cilën punëtorët duhet ta ndiqnin. Kjo fazë e projektit doli të ishte më e vështira. Ishte e nevojshme të punohej me ekipin e ndërmarrjes në nivel kulturor. Punonjësit dhe menaxhmenti duhej të kuptonin rëndësinë e aktiviteteve të kryera si pjesë e zbatimit të sistemit 5S për të arritur ndryshime të rëndësishme për mirë. U vendos që të përqendrohen përpjekjet për zbatimin e sistemit 5S në një fushë të ndërmarrjes - përpunimin e drurit - në mënyrë që të rritet ndërgjegjësimi i punëtorëve për metodat dhe parimet e prodhimit të dobët dhe t'u demonstrohet atyre rezultatet e dukshme të aplikimit të sistemit 5S. , gjë që do t'i shtynte më tej ata të bashkëpunojnë dhe të kontribuojnë në rritjen e besimit në inovacione.

Aktiv faza fillestare Zonat e punës pastrohen dhe rregullohen ndërsa vetë punëtorët vëzhgojnë dhe bëjnë pyetje se pse po ndërmerren veprime të caktuara dhe nëse kjo është pjesë e programit të certifikimit. Atyre iu shpjegua se ishte e nevojshme pastrimi i zonës së punës, se kjo nuk ishte pjesë e programit të certifikimit të kompanisë dhe se përpjekjet për të mbajtur të pastër dhe të rregullt zonën e punës do të shpërbleheshin sipas programit të nxitjes së punëtorëve. Si rezultat, punëtorët filluan të marrin pjesë në ndryshimet e vazhdueshme në sektorin e përpunimit të drurit. Operatorët nga faqet e tjera morën trajnim praktik me udhëzime specifike se çfarë të bënin për ta mbajtur faqen të pastër dhe të rregullt. Kjo procedurëështë futur në protokoll, është shtypur dhe është vendosur në dukshmëri në vendvotime.

Figura 4 tregon një plan të një zone të përpunimit të drurit dhe Figura 3 tregon një pamje të zonës pas pastrimit sipas sistemit 5S. Pas shqyrtimit të planit dhe fotografisë, është e qartë se sistemi 5S rezultoi në një vend pune të pastër dhe të organizuar. Përmirësimi i fluksit të hyrjes dhe daljes dhe struktura e qelisë sigurohet për ta bërë më të lehtë kontrollin e pajisjeve dhe monitorimin e procesit të prodhimit. Kalimi qendror është pastruar, gjë që lehtëson lëvizjen e lirë të karrocave që transportojnë materiale.

Pak ditë më vonë, i gjithë ekipi i ndërmarrjes vuri re se zona e përpunimit të drurit kishte ndryshuar: ishte bërë më e pastër dhe më e organizuar. Produktiviteti i punës dhe disiplina e punës së punëtorëve në këtë seksion gjithashtu kanë pësuar ndryshime për mirë. Ka ardhur koha që të shpjegojmë këtë parim për të gjithë të tjerët dhe të fillojmë zbatimin gradual të sistemit 5S në fusha të tjera. Procesi shkoi pa probleme. Një plan urbanistik i ri po zhvillohet për të gjitha fushat dhe parimet e prodhimit të dobët zbatohen kudo. E kombinuar me pastrimin gjithëpërfshirës të ambienteve të prodhimit dhe zonave përreth, pas një muaji ndërmarrja duket krejtësisht ndryshe. Disa thonë se është si një fabrikë krejtësisht tjetër.

Oriz. 4. Paraqitja e përmirësuar e zonës së përpunimit të drurit

Oriz. 5. Aplikimi i sistemit 5S në zonën e përpunimit të drurit

Për të siguruar një zbatim të qëndrueshëm dhe efektiv të sistemit 5S dhe për të verifikuar funksionimin e tij në të gjitha zonat e Fabrikës së Parafabrikatave, ishte e nevojshme të hartohej një listë kontrolli që do të ndihmonte në përcaktimin se sa mirë korrespondon situata aktuale me planin e zbatimit të sistemit të përshkruar më sipër.

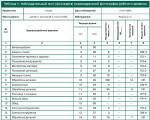

Rezultatet e kontrollit për çdo vend pasqyrohen në një tabelë përmbledhëse (Fig. 6), si dhe në tabela të zhvilluara individualisht për çdo vend. Një tabelë e tillë ndihmon për të parë rezultatin e arritur - një rrugë teknologjike e përmirësuar, një proces transparent prodhimi dhe një më i pastër dhe më i sigurt. mjedisi i prodhimit. Punëtoria ndërmori gjithashtu hapa për të liruar hapësirën, për të krijuar dhe etiketuar zonat e magazinimit, për të shënuar korridoret, për të përmirësuar masat e sigurisë dhe për të siguruar rrjedhën e qetë të procesit të prodhimit.

Oriz. 6. Rezultatet e testit

konkluzioni

Ky artikull jep një shembull aplikim praktik Sistemet 5S në Fabrikën e Strukturave të Parafabrikuara. Disa aspekte të prodhimit kërkonin ndërhyrje operacionale dhe përmirësim të procesit të prodhimit (një kombinim i operacioneve të prodhimit dhe montimit të njësisë). Procesi i prodhimit është i ndërlikuar dhe i ndërlikuar nga shumëllojshmëria e produkteve, kërkesa në rritje, strategjitë e prodhimit shtytës dhe përpunimi i drurit dhe metalit. Si rezultat, uzina u shndërrua në një depo makinerish të pista dhe materiale të tepërta, mbetje prodhimi dhe pjesë të destinuara për ripërpunim, të cilat ruheshin në dyshemenë e punishtes, duke zënë hapësirën e punës dhe duke krijuar pengesa për procesin normal të prodhimit. Në kushte të tilla, nuk ishte e mundur të arriheshin përmirësime, të përdoreshin parimet e kaizen dhe të aplikohej një sistem për të siguruar cilësinë dhe besueshmërinë e produkteve.

Kështu, qëllimet kryesore të projektit janë organizimi dhe thjeshtimi i procesit të prodhimit. Sistemi i prodhimit të dobët 5S përdoret për të krijuar një infrastrukturë për përmirësim të vazhdueshëm. Si pjesë e projektit, sistemi 5S u aplikua për tre muaj në 10 zona të Fabrikës së Strukturave të Parafabrikuara për të përmirësuar dhe përmirësuar procesin e prodhimit në ndërmarrje. Çdo vend u pastrua tërësisht, u zhvillua një plan urbanistik i ri dhe parimet e përdorimit të sistemit 5S u përshkruan duke përdorur tabela dhe udhëzime të qarta dhe të arritshme. Si rezultat, vërehen ndryshime të rëndësishme në hapësirën e punëtorisë, një rritje në produktivitetin e punës dhe disiplinën e punës. Kjo qasje mund të gjejë zbatim në industri të tjera, si dhe në zyra dhe sektorin e shërbimeve.