Periferi. Teknologjia e printimit me bojë. Disavantazhet e printerëve me bojë

HP | Hyrje

Beteja e gjatë, rraskapitëse dhe ndonjëherë edhe dramatike e standardeve të ndryshme të printimit, që është ndezur gjatë njëzet viteve të fundit, kohët e fundit i ka lënë vendin qetësisë relative. Teknologjitë e printimit me lazer dhe inkjet kanë arritur një nivel zhvillimi në të cilin përmirësimet e mëtejshme në karakteristikat dhe rezultatet e cilësisë më në fund janë zbehur në sfond për shkak të parëndësisë së këtyre ndryshimeve nga këndvështrimi i përdoruesit përfundimtar.

Kështu, për ca kohë, zgjedhja e një modeli printeri të një lloji ose tjetër në të vërtetë zbriti në vlerësimin e karakteristikave të pajisjes për përputhjen e tyre me ngarkesën e pritur dhe vlerësimin e kostos së posedimit të pajisjeve të tilla. Gradualisht, çështja e zgjedhjes midis printimit me lazer dhe printimit me bojë doli plotësisht në mënyrë të padukshme nga konteksti i përgjithshëm, pasi stereotipet që kishin zënë rrënjë deri në atë moment, pothuajse pa diskutim, paracaktuan strategjinë e blerjes: printimi me lazer konsiderohej më fitimprurës dhe praktik për biznesin. aplikacionet dhe printimi me bojë ishte i paracaktuar për përdoruesit shtëpiak.

Sidoqoftë, çdo gjendje, qoftë edhe e bronztë, merr fund me ardhjen e ideve të reja revolucionare. Është qesharake, por ishin prodhuesit e printerëve që bënë çdo përpjekje për të siguruar që i gjithë kompleksi i stereotipeve ekzistuese rreth printimit të ishte i rrënjosur fort në mendjet e përdoruesve dhe janë ata që duhet ta shkatërrojnë këtë status quo sot.

HP | Inovacionet në printimin me bojë

Kompania që theu rendin e vendosur në fushën e shtypshkronjës së biznesit ishte HP, ishte ajo që arriti të pushtojë hapësirën e deritanishme të zbrazët të printimit me bojë të zyrave të përballueshme me lëshimin e pajisjeve shumëfunksionale HP Officejet PRO 8000 dhe 8500 .

Për hir të drejtësisë, vlen të përmendet se kombinimi i shprehjes "printim me bojë" me përkufizimin e "të përballueshme" në lidhje me realitetin e zyrës ende dhemb veshin me pazakontësinë e tij, sepse për një kohë të gjatë nuk kishte asgjë më shumë. i aksesueshëm dhe më i thjeshtë për këto qëllime sesa një printer lazer i zakonshëm i lirë.

Në mënyrë që të konkurrojnë, apo edhe të mposhtin, printerët laser buxhetorë, printerët me bojë duhet jo vetëm të jenë me kosto të ulët, por edhe të ofrojnë qartësi të krahasueshme printimi, shpejtësi të lartë dhe të qëndrojnë të njëjtë. segmentin e çmimeve. Përveç kësaj, fisheku i pajisjeve të tilla me bojë duhet të ketë një jetë të gjatë shërbimi dhe një çmim të ulët - përndryshe nuk ka asnjë mënyrë për të siguruar një kosto pronësie të krahasueshme me printimin me lazer të lirë.

Detyra, siç mund ta shihni, është komplekse dhe për ta zgjidhur atë me sukses, inxhinierët e HP-së duhej të krijonin MFP me bojë gjenerata e re, një gamë e tërë teknologjish unike.

HP Officejet PRO 8000

Para së gjithash, krijuesit e MFP-ve me bojë HP Officejet PRO Ne u kujdesëm për printime me cilësi të lartë, jo inferiore ndaj printimeve me laser. Për ta bërë këtë, programi kërkimor i kompanisë me vlerë 1.5 miliardë dollarësh Termal Scalable Inkjet Printing Technology (SPT) krijoi koka printimi duke përdorur pajisje fotolitografike, e njëjta teknikë e përdorur për të bërë çipa elektronike. Falë përdorimit të një procesi fotolitografik, kokat e gatshme të printimit krijohen në pllaka me pozicionim ultra të saktë të grykave mikroskopike precize, të cilat nuk kërkojnë pjesë shtesë dhe montim pasues. Kështu, kompanitë HP arriti të zgjidhë një sërë çështjesh të rëndësishme menjëherë: të përmirësojë pozicionimin e grykave, të rrisë ndjeshëm qartësinë e printimit gjatë aplikimit të bojës me një kalim të vetëm, ta bëjë printimin më ekonomik për shkak të konsumit optimal të bojës dhe gjithashtu të zvogëlojë në mënyrë mbresëlënëse koston e prodhimit të kokave të printimit.

Risia e dytë zbatohej për të gjitha MFP-të e linjës së përditësuar HP Officejet– një përbërje krejtësisht e re e bojërave të pigmentit. Në fakt, zhvilluesit e kompanisë duhej të zgjidhnin një problem të pazgjidhshëm më parë: të siguroheshin që boja e printimit me bojë, e lëngshme sipas definicionit, nuk do të përthithej më në letër, siç ka qenë që nga kohra të lashta, dhe do të shtrihej në sipërfaqen e media në të njëjtën mënyrë siç bën toneri kur printim lazer. Duke shmangur thithjen e bojës në fibrat e letrës, është e mundur të sigurohet një qartësi shumë e lartë e printimit, por në të njëjtën kohë mbetet pyetje e hapur fiksim i besueshëm, i lidhur drejtpërdrejt me qëndrueshmërinë e dokumentit. Në procesin e printimit me lazer, le t'ju kujtojmë se në fazën përfundimtare toneri kalon në fazën e "fiksimit" në temperaturë të lartë duke përdorur një "furrë" të veçantë.

Zgjidhja e problemit të printimit me bojë u gjet pas një kërkimi të mundimshëm në vetitë e materialeve të ndryshme dhe eksperimenteve të shumta laboratorike. Si rezultat, u shpik një përbërje boje pigmenti, ku grimcat e ngjyrosjes nuk treten plotësisht në lëng. Kjo lejon që pigmenti të depozitohet në sipërfaqen e letrës pa u përhapur thellë në fibra dhe duke formuar kështu konturet e qarta dhe të mprehta të printimit me cilësi "lazer".

"Fiksimi" përfundimtar i printimit sigurohet nga një polimer i veçantë i patentuar që gjendet në fishekët e rinj HP. Është kjo që siguron ngjitjen e besueshme të grimcave të pigmentit në transportues dhe garanton qëndrueshmërinë e dokumentit që rezulton dhe rezistencën e tij ndaj stresit mekanik. Rezultatet e cilësisë më të lartë merren kur përdorni bojëra me pigment HP së bashku me letër të markës speciale ColorLock, i optimizuar për fiksim të besueshëm të printimit në sipërfaqe pa depërtimin e bojës thellë në fibra.

Shokët e klasës

Printim me bojëështë një teknologji për prodhimin e imazheve duke përdorur pika mikroskopike boje të spërkatura në letër nga koka e printimit të një printeri.

Teknologjia e printimit me bojë është e ngjashme me teknologjinë e printimit me matricë, pasi në rastin e parë dhe të dytë imazhi formohet pikë për pikë. Vetëm me printimin me matricë, imazhi aplikohet duke goditur gjilpërat në një shirit boje, dhe me printimin me bojë - duke spërkatur bojë në letër me kokën e printimit.

Pjesa më e rëndësishme e një printeri inkjet është kokë printimi, i cili është një grup i përbërë nga shumë vrima mikroskopike (grykë, grykë).

Foto nga afër e hundës së kokës së printimit të një printeri me bojë

Në shtypje piezoelektrike Mbi grykën e kokës së printimit ka një kristal piezoelektrik, i cili përkulet nën ndikimin e rrymës elektrike dhe shtyn një pikë boje nga hunda mbi letër. Sa më e fortë të jetë ngarkesa aktuale, aq më shumë përkulet kristali piezoelektrik dhe aq më e madhe është madhësia e pikës së shtrydhur. Duke rregulluar ngarkesën e rrymës elektrike, mund të kontrolloni madhësinë e pikave të bojës. Teknologjia e printimit piezoelektrik përdoret në printerët me bojë Epson.

Një paraqitje skematike e parimit të funksionimit të printerëve piezoelektrikë është paraqitur më poshtë.

Parimi i punës së kokës së printimit piezojet

Në printim me avion flluskë Grykat e kokës së printimit përmbajnë termoelementë të vegjël (mikrongrohës, rezistorë me shtresë të hollë), tek të cilët aplikohen impulse elektrike që zgjasin 7-10 mikrosekonda. Kur nxehen, elementët termikë e ngrohin bojën derisa të formohen flluska boje-ajri. Flluskat, duke u rritur në vëllim, shtyjnë pikat e bojës nga hunda. Pas kësaj, ngrohja ndalon dhe një pjesë e re e bojës tërhiqet në grykë. Fuser ndizet dhe fiket me shpejtësi të jashtëzakonshme, duke shtyrë afërsisht 24,000 pika boje në sekondë nga çdo hundë e kokës së printimit.

Printim termik me bojë të ngjashme në natyrë me printerët me flluska, me ndryshimin e vetëm që në printerët me flluska elementet ngrohëse janë të vendosura në grykat e kokës së printimit, ndërsa në printerët me bojë termike ato ndodhen direkt pas grykave. Përndryshe, printimi termik me bojë është i ngjashëm me printimin me bojë me flluska: një element ngrohës e ngroh bojën në temperaturën e avullimit. Boja vlon, rritet në vëllim, flluska dhe shtyhet nga zgavra e grykës mbi mediumin e letrës.

Paraqitja skematike e parimit të punës së termos printera me bojëështë paraqitur në figurën e mëposhtme.

Parimi i punës së kokës së printimit termik me bojë

Printerët me bojë funksionojnë me pika mikroskopike të bojës me një vëllim prej rreth një pikolitër. Diametri i një pikë boje është rreth 13 mikron. Përafërsisht 10,000 nga këto pika boje përshtaten në 1 mm3. Meqenëse diametri i pikës tejkalon hapin e printimit, pikat mbivendosen me njëra-tjetrën kur formojnë një imazh. Miliona pika boje përfshihen në formimin e imazhit, kështu që imazhi është shumë i pasur dhe me cilësi të lartë.

Pika boje në letër

Printimi me bojë me ngjyra përdor disa fishekë me ngjyra të ndryshme. Numri i fishekëve të tillë varion nga 4 në 8.

Printer inkjet me gjashtë fishekë boje me ngjyra të veçanta

Përzierja e bojërave me ngjyra në përmasa të ndryshme ju lejon të krijoni shumë nuanca. Printerët me bojë ofrojnë më shumë cilësi të lartë printimi me ngjyra sesa printera lazer. Vërtetë, ndryshe nga printerët lazer, boja konsumohet mjaft shpejt kur printoni imazhe dhe fotografi me ngjyra. Printerët me bojë gjithashtu printojnë imazhe më ngadalë se printerët lazer. Por kostoja e printerëve me bojë me ngjyra është dukshëm më e ulët se kostoja e printerëve lazer me ngjyra.

Ndër të gjitha teknologjitë e krijimit të imazhit, printimi me bojë ka fituar popullaritet.

Përdoret në printera, duke përfshirë ato me format të madh.

Avantazhi i kësaj teknologjie është se një pikë bojë formohet vetëm në momentin e duhur, gjë që ju lejon të merrni imazhe me cilësi të lartë.

Çfarë është printimi termik me bojë?

Në këtë artikull do t'ju tregojmë se çfarë është printimi termik me bojë, avantazhet e tij, parimi i funksionimit dhe në cilat raste përdoret.

Imazhi i përfunduar përbëhet nga një numër i madh pikash mikroskopike të bojës me ngjyra të ndryshme (printim termik me bojë me ngjyra).

Në momentin kur duhet të aplikoni një imazh, ka bojë në dhomën mikroskopike të hundës, e cila duhet të shtyhet disi në sipërfaqen e materialit të printuar (për shembull, letër).

Metoda e printimit termik konsiston në faktin se ka një element ngrohës në dhomë, i cili furnizohet me rrymë në momentin e printimit. Kohëzgjatja e ndezjes së menjëhershme të rrymës është një periudhë e shkurtër, deri në 2 të miliontat e sekondës.

Nën veprimin e tij, elementi nxehet, temperatura e bojës rritet në 500º, vëllimi i bojës në grykë rritet, gjë që rrit presionin në dhomë, dhe një pjesë e bojës shtyhet jashtë saj. Ka informacione se në dhomë, në momentin e ngrohjes, formohet një presion prej më shumë se 100 atmosferash, që është goxha shumë.

Pas kësaj, formohet një vakum, i cili ndihmon në tërheqjen e një pjese të re të bojës. Ky proces përsëritet disa mijëra herë në sekondë.

Pajisje për printim termik me bojë

Kjo metodë printimi përdoret në shumicën dërrmuese të printerëve me bojë. Teknologjia u prezantua në treg në fillim të viteve 80 të shekullit të kaluar. Prodhuesit kryesorë janë Canon, HP, Lexmark.

Pajisjet moderne lejojnë formimin e pikave deri në 35-40 mikron në madhësi, gjë që bën të mundur marrjen e një imazhi me cilësi të lartë dhe të detajuar.

Në mënyrë tipike, printerët termikë kanë dy koka printimi. Njëra është për printim me bojë të zezë dhe tjetra është për printim me ngjyra (cian, magenta dhe të verdhë).

Një kokë printimi, në varësi të modelit, mund të ketë deri në disa qindra hundë.

Në varësi të modelit, kokat mund të lidhen në mënyrë të pandashme me fishekët ose të futen në printer, domethënë të ripërdorshme. Opsioni i fundit bën të mundur që të jeni më të sigurt në cilësinë e printimit, sepse ky element nuk ka kohë të shterojë burimin e tij. Por në këtë mënyrë çmimi i printimit bëhet më i lartë.

Avantazhet dhe disavantazhet e printimit termik

Printimi termik me bojë përdoret gjerësisht në teknologjinë e printimit për shkak të:

- funksionimi i qetë i pajisjeve,

- siguron cilësi dhe rezolucion të lartë printimi,

- teknologjia e printimit termik me bojë ju lejon të merrni koka printimi të besueshme,

- qëndrueshmëria e printerëve që përdorin këtë teknologji,

- shpejtësi të lartë printimi.

Disavantazhet e printimit termik:

Nuk është gjithmonë e mundur të kontrollohet saktësisht madhësia e pikave që rezultojnë,

Gjatë funksionimit, mund të formohen pika satelitore, të cilat degradojnë cilësinë e imazhit që rezulton,

Koka e printimit ndonjëherë kërkon pastrim,

Këshillohet të zgjidhni letër të veçantë që do të zvogëlojë gjakderdhjen e bojës dhe shtrembërimin e letrës,

Fishekë të shtrenjtë të bojës. Edhe pse disa rrezikojnë dhe porosisin ato jo origjinale, të cilat janë pak më të lira.

konkluzioni

Printimi termik me bojë ju lejon të merrni printim profesional me një çmim të ulët. Cilësia e imazhit që rezulton varet nga saktësia e hundës dhe struktura e dhomës së nxjerrjes. Gjithashtu, karakteristikat e bojës së përdorur (viskoziteti, tensioni sipërfaqësor, aftësia për të ngrohur dhe avulluar) ndikojnë në imazhin e marrë.

Shpresojmë që të jeni interesuar për këtë artikull, i cili iu përgjigj pyetjes: çfarë është printimi termik me bojë dhe në cilat raste përdoret.

Thelbi i çdo procesi printimi me bojë është procesi i krijimit të pikave të bojës dhe transferimit të tyre në letër ose në ndonjë media tjetër të pajtueshme me bojë. Kontrolli i rrjedhës së pikave ju lejon të arrini densitet dhe tonalitet të ndryshëm të imazhit.

Sot, ekzistojnë dy qasje të ndryshme për të krijuar një rrjedhë të kontrolluar të pikave. Metoda e parë, e bazuar në krijimin e një rrjedhe të vazhdueshme pikash, quhet metoda printim i vazhdueshëm me bojë. Metoda e dytë e krijimit të një fluksi pikash siguron aftësinë për të kontrolluar drejtpërdrejt procesin e krijimit të një rënie në kohën e duhur. Sistemet që përdorin këtë metodë të kontrollit të rrjedhës së pikave quhen sisteme printim me bojë me puls.

Printim i vazhdueshëm me bojë

Bojëra nën presion hyn në grykë dhe ndahet në pika duke gjeneruar luhatje të shpejta të presionit të prodhuara nga disa mjete elektromekanike. Luhatjet e presionit shkaktojnë një modulim përkatës të diametrit dhe shpejtësisë së rrymës së ngjyrosjes që del nga hunda, e cila ndahet në pika individuale nën ndikimin e forcave të tensionit sipërfaqësor.

Kjo metodë ju lejon të arrini një shpejtësi shumë të lartë të krijimit të pikave: deri në 150 mijë copë në sekondë për sistemet komerciale dhe deri në një milion copë për sisteme speciale. Një sistem devijimi elektrostatik përdoret për të kontrolluar rrjedhat e pikave. Pikat që fluturojnë nga hunda kalojnë nëpër një elektrodë të ngarkuar, voltazhi në të cilin ndryshon në përputhje me sinjalin e kontrollit. Rrjedha e pikave më pas hyn në hapësirën midis dy elektrodave devijuese që kanë një ndryshim potencial konstant. Në varësi të ngarkesës së marrë më parë, pikat individuale ndryshojnë trajektoren e tyre në mënyra të ndryshme. Ky efekt ju lejon të kontrolloni pozicionin e pikës së printuar, si dhe praninë ose mungesën e saj në letër. Në rastin e fundit, rënia devijohet aq shumë sa përfundon në një kapëse të veçantë.

Sisteme të tilla lejojnë printimin e pikave me një diametër nga 20 mikronë në një milimetër. Madhësia tipike e pikës është 100 mikron, që korrespondon me një vëllim pikash prej 500 pikolitrash. Sisteme të tilla përdoren kryesisht në tregun e printimeve industriale, në sistemet e etiketimit të produkteve, shtypjen masive të etiketave, mjekësinë etj.

Printim me bojë me puls

Ky parim i krijimit të një fluksi pikash siguron aftësinë për të kontrolluar drejtpërdrejt procesin e krijimit të një pike në një kohë të caktuar. Ndryshe nga sistemet e vazhdueshme, nuk ka presion konstant në vëllimin e bojës, dhe kur është e nevojshme të krijohet një rënie, gjenerohen impulse presioni. Sistemet e kontrolluara janë në thelb më pak komplekse për t'u prodhuar, por funksionimi i tyre kërkon një pajisje për gjenerimin e impulseve të presionit afërsisht tre herë më të fuqishme se sa për sistemet e vazhdueshme. Produktiviteti i sistemeve të kontrolluara është deri në 20 mijë pika në sekondë për një hundë, dhe diametri i pikave është nga 20 në 100 mikronë, që korrespondon me një vëllim nga 5 deri në 500 pikolitra. Në varësi të metodës së krijimit të një impulsi presioni në vëllimin e bojës, bëhet një dallim midis printimit piezoelektrik dhe atij termik me bojë.

Për zbatimin piezoelektrike metodë, një element piezoelektrik është instaluar në secilën grykë, i lidhur me kanalin e bojës nga një diafragmë. Nën ndikimin e një fushe elektrike, elementi piezoelektrik deformohet, për shkak të të cilit diafragma kontraktohet dhe zgjerohet, duke shtrydhur një pikë boje përmes grykës. Një metodë e ngjashme e gjenerimit të rënies përdoret në printerët me bojë Epson.

Një veti pozitive e teknologjive të tilla të printimit me bojë është se efekti piezoelektrik kontrollohet mirë nga fusha elektrike, gjë që bën të mundur ndryshimin mjaft të saktë të vëllimit të pikave që rezultojnë, dhe për këtë arsye ndikon mjaftueshëm në madhësinë e njollave që rezultojnë në letër. Megjithatë, përdorimi praktik i modulimit të vëllimit të rënies është i ndërlikuar nga fakti se jo vetëm vëllimi, por edhe shpejtësia e rënies ndryshon, gjë që shkakton gabime në pozicionimin e pikës kur koka është në lëvizje.

Nga ana tjetër, prodhimi i kokave të printimit për teknologjinë piezoelektrike rezulton të jetë shumë i shtrenjtë për kokë, kështu që në printerët Epson koka e printimit është pjesë e printerit dhe mund të kushtojë deri në 70% të kostos totale të të gjithë printerit. Dështimi i një koke të tillë kërkon shërbim serioz.

Për zbatimin termojet Metoda, secila prej grykave është e pajisur me një ose më shumë elementë ngrohës, të cilët, kur kalon rryma nëpër to, nxehen në një temperaturë prej rreth 600C në pak mikrosekonda. Një flluskë gazi që shfaqet gjatë ngrohjes së papritur shtyn një pjesë të bojës përmes daljes së grykës, duke formuar një pikë. Kur rryma ndalon, elementi i ngrohjes ftohet, flluska shembet dhe një pjesë tjetër e bojës nga kanali i hyrjes zë vendin e saj.

Procesi i krijimit të pikave në kokat e printimit termik pas aplikimit të një impulsi në një rezistencë është pothuajse i pakontrollueshëm dhe ka një varësi të pragut të vëllimit të substancës së avulluar nga fuqia e aplikuar, kështu që këtu kontrolli dinamik i vëllimit të pikave, ndryshe nga teknologjia piezoelektrike, është shumë e vështirë.

Megjithatë, kokat e printimit me bojë termike kanë raportin më të lartë të performancës me koston e prodhimit për njësi, kështu që koka e printimit termik me bojë është zakonisht pjesë e fishekut dhe kur zëvendësohet fisheku me një të ri, koka e printimit zëvendësohet automatikisht. Megjithatë, përdorimi i kokave të printimit termik kërkon zhvillimin e bojërave speciale që mund të avullojnë mjaft lehtë pa ndezur dhe nuk i nënshtrohen shkatërrimit për shkak të goditjes termike.

Koka e printimit të Lexmark

Koka e printimit të një fisheku të zi me një rezolucion të rregullt prej 600 dpi për modelet e hershme (Lexmark CJP 1020, 1000, 1100, 2030, 3000, 2050) kishte 56 grykë të rregulluar në dy rreshta zigzag. Koka e printimit për fishekët me ngjyra të këtyre modeleve kishte 48 grykë të ndara në tre grupe me nga 16 grykë për secilën ngjyrë (Cyan, Magenta, Yellow). Printeri Lexmark CJ 2070 përdori një kokë tjetër printimi, e cila përmbante 104 grykë pikturë njëngjyrëshe dhe 96 grykë me ngjyra.

Për prodhimin e kokave të printimit për printerët me bojë Lexmark, duke filluar nga seria 7000, përdoren kokat e printimit që prodhohen duke përdorur teknologjinë e ndezjes së hundës lazer (Excimer, Excimer 2). Modelet e para të kokës së printimit përmbanin 208 grykë pikturë njëngjyrëshe dhe 192 hundë me ngjyra.

Për modelin Z51 dhe modelin më të vjetër të familjes Zx2 dhe Zx3, u zhvillua koka e saj e printimit me 400 grykë. Modeli Z51 përdori vetëm gjysmën e grykave, dhe pjesa tjetër funksiononte në modalitetin e gatishmërisë së nxehtë kur, si në modelet e mëposhtme të gjitha grykat u aktivizuan njëkohësisht.

Modelet e vogla dhe të mesme të familjes Zx2 përdorin fishekë që janë modifikime të fishekëve standardë me rezolucion të lartë, dhe modelet e vogla dhe të mesme të familjes Zx3 përdorin modele të reja të fishekëve Bonsai.

Mos i lini grykat e kokës së printimit të hapura për periudha të gjata kohore. Nëse grykat lihen të hapura, boja në to thahet dhe bllokon kanalet, gjë që çon në defekte të printimit. Fisheku duhet të lihet në printer ose në një kuti të veçantë (« garazh»). Është gjithashtu e padëshirueshme të prekni grykat dhe kontaktet me duart tuaja, pasi sekrecionet dhjamore nga lëkura mund të prishin sipërfaqen.

Specifikimet e kokës së printimit

Periudha e formimit të meniskut:

Kjo është periudha kohore e nevojshme për të rimbushur dhomën me bojë. Ai përcakton frekuencën e funksionimit të kokës së printimit (nga 0 në 1200 Hz).

Shpejtësia e rënies:

Shpejtësi e ulëtçon në një vendndodhje të vazhdueshme të pikës.

Shpejtësi e lartëçon në spërkatje dhe vija.

Masa e rënies përcaktohet nga:

Madhësia e elementit të ngrohjes.

Diametri i hundës.

Presioni prapa.

Është vënë re se në printerët konvencionalë me bojë, një pikë boje që godet letrën merr formën e një trekëndëshi të vogël, kështu që linjat duken të dhëmbëzuara pas një inspektimi më të afërt. Kjo për faktin se rënia deformohet gjatë fluturimit dhe kur bie në kontakt me letrën, turbullohet. Kjo është veçanërisht e dukshme në modalitetin e ulët gjatë printimit ekonomik. Lexmark ofron printera me të reja, teknologji e avancuar printim në të cilin forma e grykave dhe shpejtësia e kokës janë të balancuara në mënyrë që një pikë boje të prodhojë pika si goditje uniforme. Kjo rezulton në linja të lëmuara dhe cilësi printimi pothuajse të padallueshme nga printimi me lazer. Përveç kësaj, kjo formë e njollës ju lejon të shmangni vijat e bardha në print.

Çfarë është boja?

Çdo prodhues i printerëve me bojë zhvillon dhe përmirëson përbërjen e tij të bojës, e cila është më e përshtatur me pajisjet që prodhohen. Komponentët kryesorë të bojës me bojë të Lexmark janë:

-Uji i dejonizuar (85-95% e vëllimit të përgjithshëm)

-Pigment ose ngjyrues

- Tretës (për pigmente)

-Humektant

- Surfaktant

-Biocid

-Bufer (stabilizimi i pH)

Pigment ose bojë. Bojërat me bazë pigmenti (vetëm e zeza) janë bërë nga grimca të ngurta të pezulluara në një lëng. Kur një bojë e tillë futet në letër, lëngu avullon dhe përthithet pjesërisht, dhe pluhuri ngjitet në sipërfaqe pa u përhapur mbi të. Prandaj, bojërat me bazë pigmenti janë rezistente ndaj ujit, kanë depërtim të dobët në fibrat e letrës, por janë të ndjeshme ndaj dritës.

Bojërat me bazë ngjyre janë zakonisht bojëra me ngjyra. Bojë është e tretshme në ujë dhe përthithet së bashku me të në trashësinë e letrës kur thahet. Bojëra të tilla thahen më shpejt se bojërat me pigment dhe janë të shpejta në dritë, por mesatarisht ato prodhojnë më shumë njolla me formë të çrregullt se këto të fundit.

Lagështues. Përqendrimi i lagështuesit ndikon në viskozitetin e bojës. Ky cilësim duhet të jetë optimal për të kësaj përbërje boja dhe koka e printimit me të cilën do të përdoren. Në të vërtetë, nga njëra anë, sa më i lartë të jetë viskoziteti, aq më keq boja përhapet mbi sipërfaqen e letrës, duke dhënë një madhësi më të vogël pikë dhe aq më i qartë do të jetë imazhi. Nga ana tjetër, një viskozitet shumë i lartë rezulton në një kohë të zgjatur të formimit të meniskut, gjë që degradon shpejtësinë e printimit. Në mënyrë tipike, viskoziteti i bojës është parametri kyç gjatë përcaktimit të kanaleve gjeometrike në kokën e printimit.

Tensioni sipërfaqësor ndikon në lagueshmërinë e bojës në të gjitha sipërfaqet me të cilat bie në kontakt, nga rezervuarët në fishek deri në sipërfaqen e letrës. Nëse tensioni statistikor sipërfaqësor është shumë i ulët, boja thahet më shpejt në sipërfaqen e letrës, por vëllimi mesatar i rënies kur shtrydh bojën nga grykat është shumë i lartë. Tensioni shumë i lartë sipërfaqësor rrit kohën e tharjes dhe për këtë arsye zvogëlon qëndrueshmërinë e imazhit kur printohet.

Niveli i aciditetit(PH) aciditeti i ulët çon në tretshmëri të ulët të përbërësve të bojës në ujë dhe, si rezultat, rezistencë të dobët ndaj ujit të figurës. Niveli standard i aciditetit është në rangun nga 7.0 në 9.0.

Brenda fishekut ka rezervuarë boje, grykë të kokës së printimit dhe kontakte elektrike.

Fisheku me ngjyra përmban 3 qeliza të veçanta për bojë të tre ngjyrave të ndryshme. Një fishek pikturë njëngjyrëshe përmban vetëm një qelizë boje të zezë.

Bojë dhe ngjyra

Transferimi i saktë i ngjyrës së një imazhi në letër është një proces shumë teknologjik që kërkon marrjen parasysh të një numri të konsiderueshëm faktorësh, përfshirë vlerësimin subjektiv. Para së gjithash, riprodhimi i ngjyrave të një imazhi varet nga përbërja kimike e bojës dhe letrës dhe arkitektura e printerit.

Një kërkesë e detyrueshme për bojë është një përbërje shumë e mirë spektrale, përndryshe ngjyrat e marra kur përzihen do të jenë "të pista". Pasi të thahet, boja duhet të mbetet transparente, përndryshe nuk do të ketë përzierje natyrale të ngjyrave.

Një faktor i rëndësishëm është gjithashtu rezistenca ndaj zbehjes, mirëdashësia mjedisore dhe jotoksiciteti.

Besohet se përbërja optimale e bojës tashmë është e njohur. Pothuajse të gjithë prodhuesit i përdorin ato si një pezullim i grimcave shumë të vogla të pigmentit mineral. Me bojërat me ngjyra situata është më e keqe, pasi është shumë e vështirë të përzgjidhen ngjyra minerale të përbërjes së dëshiruar spektrale.

Aktualisht, procedurat e paraqitjes së ngjyrave bazohen në të ashtuquajturat tabela me ngjyra, të cilat përdoren për të kthyer hapësirën e ngjyrave në të cilën u krijua imazhi origjinal në një hapësirë ngjyrash "të deformuar" që merr parasysh veçoritë e mënyrës se si ngjyrat përkthehen në letër nga bojë. Në mënyrë tipike, tabelat e veçanta të ngjyrave ndërtohen për çdo lloj letre dhe optimizohen për çdo lloj boje dhe kokë printimi individual.

Drejtuesit e Lexmark

Drejtuesit e printerit Lexmark janë gati për të printuar pasi të instalohen, me modalitetin automatik të njohjes së objekteve që ju lejon të cilësi të mirë imazhe pa paracaktim. Modaliteti automatik ju lejon gjithashtu të arrini kombinimin optimal të cilësisë dhe shpejtësisë së printimit të dokumentit. Vendosja e drejtuesit për letër të veçantë ose zgjedhja e tabelave me ngjyra për një ton më të kundërt ose natyral të imazhit është shumë e thjeshtë në seksionin "Cilësia e dokumentit" të cilësimeve të drejtuesit.

Drejtuesit e serisë Lexmark Color Fine 2 ju lejojnë të zbuloni automatikisht llojin e fishekut, duke thjeshtuar ndjeshëm procedurën për konfigurimin e të gjitha sistemeve në një lloj tjetër fisheku ose zëvendësimin e një të vjetër me një të ri. Tipar karakteristik drejtuesit e kësaj serie është aftësia e tyre për të punuar me imazhe në standardet sRGB dhe ICM.

Standardi sRGB propozon që një hapësirë ngjyrash e pavarur nga pajisja e integruar në OS ose mjetet e Internetit të përdoret për të përshkruar një imazh me ngjyra. Duke përdorur përshkrimin e standardizuar RGB të hapësirës së ngjyrave UTI-R BT.709, ky standard na lejon të minimizojmë transmetimin së bashku me imazhin e informacionit shtesë që lidhet me profilin e ngjyrave të pajisjes në të cilën është krijuar imazhi. Pjesa e sistemit të skedarit të imazhit ofron vetëm një referencë për standardin në të cilin është krijuar dhe pozicioni i destinacionit përdoret në mënyrë aktive nga përshkrimi i hapësirës së ngjyrave të ofruar nga sistemi operativ.

Standardi ICM ju lejon të përcaktoni më saktë diversitetin e pajisjeve të gjenerimit dhe shfaqjes së imazheve me ngjyra përmes përdorimit të profileve të harduerit me ngjyra për çdo lloj pajisjeje të gjenerimit dhe shfaqjes së imazhit. Sidoqoftë, kjo qasje nënkupton që informacioni i sistemit të lidhur me profilin e pajisjes në të cilën është krijuar imazhi ruhet në vend me këtë imazh.

Printim fotosh

Një sfidë kryesore në printimin me bojë është riprodhimi i saktë i toneve të lehta të imazhit. Fakti është se zgjidhjet konvencionale të ngjyrave për printimin me bojë prodhojnë pika me ngjyra të ngopura, kështu që për të marrë nuanca të zbehta duhet të aplikoni pika boje mjaft rrallë. Kjo bën që njollat të jenë aq larg njëra-tjetrës kur transmetohen tone shumë të lehta, saqë kokrriza në imazh bëhet e dukshme, dhe gjithashtu shkakton probleme me paraqitjen e pikave kryesore.

Një mënyrë radikale për të zgjidhur këtë problem është përdorimi i bojës shtesë me ngjyrë të çelur. Në këtë rast, tonet e errëta fitohen duke mbushur me bojë të lehtësuar. Një fishek me bojë të tillë zakonisht zëvendëson fishekun e dytë (të zi) dhe përmban bojëra të ndezura cian, të purpurta të lehta dhe të zeza. Një ton i verdhë i lehtë nuk përdoret sepse kjo ngjyrë perceptohet nga syri i njeriut pa shumë dallim si e verdhë.

Shokët e klasës

Teknologjia printim termik me bojë bazuar në vetinë e bojës për t'u zgjeruar në vëllim kur nxehet. Boja e ndezur, duke u rritur në vëllim, shtyn pikat mikroskopike të bojës në grykat e kokës së printerit të printerit, të cilat formojnë një imazh në letër. NË pamje e përgjithshme Teknologjia e printimit termik me bojë është paraqitur më poshtë.

Teknologjia me bojë termike

Printim termik me bojëështë teknologjia më e njohur e printimit me bojë dhe përdoret në 75% të printerëve me bojë.

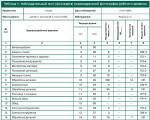

Pjesa e printerëve që përdorin teknologjinë e printimit termik me bojë

Korporatat dhanë kontributin më të madh në zhvillimin e teknologjisë së printimit termik me bojë Canon Dhe HP, i cili në vitet 70 të shekullit të njëzetë zhvilloi në mënyrë të pavarur dy teknologji printimi: Bubble Jet (Canon) dhe Inkjet termik(HP).

Teknologjitë e printimit termik me bojë

Teknologjia e printimit termik me bojë Bubble Jet u prezantua për publikun në vitin 1981 në Panairin e Madh. Në vitin 1985 duke përdorur teknologji inovative U lëshua printeri legjendar monokrom Canon BJ-80 dhe në 1985 u lëshua printeri i parë me ngjyra Canon BJC-440.

Ilustrim skematik i teknologjisë Bubble Jet inkjet

Thelbi i teknologjisë printim me bojë Bubble Jetështë si më poshtë. Një termistor (ngrohës) është ndërtuar në çdo grykë të kokës së printimit për të ngrohur menjëherë bojën, e cila, në temperatura mbi 500°C, avullon dhe formon një flluskë që shtyn një pikë boje jashtë. Pastaj termistori fiket, boja ftohet dhe flluska zhduket dhe zona e presionit të reduktuar tërheq një pjesë të re të bojës.

Është interesante se boja nxehet deri në një temperaturë prej 500°C në vetëm 3 mikrosekonda dhe pikat fluturojnë nga gryka me një shpejtësi prej 60 km/h. Çdo sekondë, cikli i ngrohjes dhe ftohjes së bojës përsëritet 18 mijë herë në secilën hundë të kokës së printimit.

Teknologjia e dytë e printimit me bojë, Thermal Inkjet, filloi të zhvillohej nga HP në 1984, por printeri i parë ThinkJet i bazuar në këtë teknologji printimi u fut në prodhim masiv shumë më vonë.

Ilustrim skematik i teknologjisë Thermal Inkjet

Teknologjia me bojë termike Bazuar në të njëjtin parim printimi si teknologjia Bubble Jet, ndryshimi i vetëm është se në printerët që përdorin teknologjinë Bubble Jet, termistorët janë të vendosur në grykat mikroskopike të kokës së printimit, dhe në printerët që përdorin teknologjinë Thermal Inkjet, ato janë të vendosura direkt pas grykës. .

Kështu, teknologjitë Bubble Jet dhe Thermal Inkjet ndryshojnë vetëm në detaje.

Përparësitë kryesore të printimit termik me bojë ndaj printimit piezo me bojë janë mungesa e mekanizmave lëvizës dhe stabiliteti i funksionimit. Së bashku me këtë, printimi termik me bojë ka një pengesë të rëndësishme: nuk ju lejon të kontrolloni madhësinë dhe formën e pikave të bojës. Përveç kësaj, kur pikat e bojës fluturojnë nga hunda e kokës së printimit, së bashku me to shpërthejnë pikat e satelitit, të formuara kur boja zien. Shfaqja e "satelitëve" të tillë mund të shkaktohet nga dridhja e paqëndrueshme e masës së bojës gjatë nxjerrjes së saj nga hunda. Janë pikat e satelitit që shkaktojnë formimin e një konturi të padëshiruar (“mjegull boje”) rreth printimit dhe përzierjes së ngjyrave në skedarët grafikë.