Găsirea blocajului unei întreprinderi folosind exemplul unui sistem de distribuție. Metodologie de evaluare a capacităţilor de producţie ale unei întreprinderi Identificarea blocajelor

Există această statistică: 20% din cod este executat 80% din timp. Precizia sa

nu corespunde pe deplin cu starea reală a lucrurilor, dar aici este sensul general

destul de interesant: se dovedește că optimizarea întregii aplicații este o sarcină

ingrată și stupidă, iar rezultatele reale pot fi obținute doar prin optimizarea acestora

Cele 20% dintre aplicațiile care durează cel mai mult timp pentru a rula. Mai mult, a găsi acest 20% nu este atât de ușor

si dificil.

În acest articol vom vorbi despre profilare. Potrivit Wikipedia,

profilarea nu este altceva decât „colectarea caracteristicilor funcționării unui program, de exemplu

ca timp de execuție a fragmentelor individuale, numărul de condițional prezis corect

tranziții, numărul de rateuri de cache și așa mai departe.” Tradus în rusă, aceasta este

înseamnă „identificare blocajele programe” (sau, după cum spun anglofilii,

„gâturile de sticlă”), și anume toate acele secțiuni de cod în care programul

începe să „alunece”, forțând utilizatorul să aștepte.

Cea mai simplă profilare se poate face cu mâinile goale (și mai jos voi arăta

cum să faceți acest lucru), dar este mai bine să vă bazați pe comunitate, ai cărei reprezentanți

totul a fost deja creat instrumentele necesare. Primul și cel mai popular instrument

poartă numele GNU Profiler (sau gprof). A fost folosit de secole pentru

codul de profilare generat de compilatorul GCC. Al doilea - Acoperire GNU

instrument de testare (gcov), un utilitar pentru mai multe analiză detaliată productivitate.

Al treilea este un set de instrumente de depanare și profilare sub numele general Google

Instrumente de performanță (abreviat GPT). Ei bine, al patrulea este Valgrind, care cel puțin

și este conceput pentru a căuta erori în lucrul cu memoria, dar conține în arsenalul său

un număr de utilități pentru analiza performanței programului.

Să începem, așa cum era de așteptat, cu clasicii.

GNU Profiler

GNU Profiler(gprof) este unul dintre cei mai vechi profileri disponibili pentru

sisteme de operare precum UNIX. Face parte din pachetul gcc și, prin urmare, poate

poate fi folosit pentru a profila programele scrise în orice suport

limbajul lor (și acesta nu este doar C/C++, ci și Objective-C, Ada, Java).

gprof în sine nu este un instrument de profilare, ci doar permite

afișează statisticile de profil care sunt acumulate de aplicație în timpul

funcționează (este de la sine înțeles, nicio aplicație nu face acest lucru în mod implicit,

dar poate începe dacă construiți programul cu argumentul "-pg").

Să vedem cum funcționează acest lucru în condiții reale. Să simt totul

avantajele gprof, nu o vom aplica la unele abstracte, artificiale

aplicație creată, dar la cea reală folosită în fiecare zi. Lasă

va fi gzip.

Primim și despachetăm sursele de arhivare:

$ wget www.gzip.org/gzip-1.3.3.tar.gz

$ tar -xzf gzip-1.3.3.tar.gz

$ cd gzip-1.3.3

Instalați instrumentele necesare pentru asamblare (în Ubuntu acest lucru se face

prin instalarea metapachetului esențial pentru build):

$ sudo apt-get install build-essential

Lansăm configuratorul de build trecând argumentul CFLAGS variabilei de mediu

„-pg”:

$CFLAGS="-pg" ./configure

Compilarea programului:

Acum avem un binar gzip care poate păstra statistici pe acesta

execuţie. De fiecare dată când este lansat, acesta va fi însoțit de generarea fișierului gmon.out:

$ ls -l gmon.out

-rw-r--r-- 1 j1m j1m 24406 2010-11-19 14:47 gmon.out

Acest fișier nu este destinat să fie citit de oameni, dar poate fi folosit

crearea unui raport de execuție detaliat:

$ gprof ./gzip gmon.out > gzip-profile.txt

Cea mai importantă parte a fișierului rezultat este afișată în captură de ecran.

Fiecare linie este statistica execuției unei singure funcții, coloanele sunt diferite

indicatori. Ne interesează prima, a treia, a patra și a șaptea coloană. Ei

afișează informații despre timpul total al execuției

funcția (prima coloană este în procente, a treia este în secunde), cantitatea acesteia

apeluri și nume.

Să încercăm să analizăm raportul. Prima pe listă este funcția de dezumflare,

care a fost numit o singură dată, dar a „înghitit” 29% din timpul total de execuție

programe. Aceasta este o implementare a algoritmului de compresie, și dacă ne-am confrunta cu

sarcina de a optimiza gzip este de unde ar trebui să începem. 22% din timp

a trebuit să execute funcția longest_match, dar, spre deosebire de deflate, a fost

a fost apelat de până la 450.613.081 de ori, astfel încât fiecare apel de funcție individual a fost luat

o perioadă nesemnificativă de timp. Acesta este al doilea candidat pentru optimizare. Funcţie

fill_window a luat 13% din timpul total și a fost numit „doar” de 22.180 de ori.

Poate că în acest caz, optimizarea ar putea da rezultate.

După ce ați derulat fișierul de raport la mijloc (apropo, imediat după tabel există un detaliu

informații despre toate coloanele sale, ceea ce este foarte convenabil), vom ajunge la așa-numitele

„Grafic apel” Este un tabel împărțit în înregistrări,

separate între ele prin linii punctate (se repetă semnele minus). Fiecare

înregistrarea constă din mai multe rânduri, în timp ce a doua linie, contrar bunului simț

sensul se numește „primar” și descrie funcția căreia îi este dedicată înregistrarea.

Linia de mai sus este o descriere a funcției care o apelează, iar mai jos - cele apelate.

la ea.

Coloanele conțin următoarele informații (de la stânga la dreapta): index (index, este

doar în linia primară și, de fapt, nu înseamnă nimic); procent de timp

care este cheltuit pentru executarea funcției (% timp); cantitatea de timp petrecută

pentru executarea lui în secunde (self); cantitatea de timp petrecută pe

executarea funcției și a tuturor funcțiilor numite de aceasta (copii); numărul de apeluri

funcția (numită) și numele acesteia (numele).

Graficul apelurilor se dovedește a fi foarte util atunci când vine vorba de optimizare

codul altcuiva. Nu numai blocajele programului devin vizibile, ci și întreaga logică

munca ei, care poate să nu fie evidentă atunci când studiem codul sursă.

Instrument de testare a acoperirii GNU

Pe lângă gprof, compilatorul GCC include încă un instrument

profilare, care vă permite să obțineți un raport mai detaliat asupra execuției

aplicatii. Utilitarul se numește gcov și este conceput pentru a genera

numit cod sursă adnotat, care apare lângă fiecare linie

conţine numărul execuţiilor sale. Acest lucru poate fi necesar pentru mai adânc

studierea problemelor de aplicare, când se găsesc funcțiile responsabile de „frânele” și

esența problemei rămâne neclară (de exemplu, nu este clar în ce linie

o buclă imbricată în mod repetat în interiorul unei funcții lungi este responsabilă pentru

scăderea anormală a performanței).

Gcov nu se poate baza pe statisticile generate de aplicație atunci când este construită cu

cu steagul „-pg” și necesită reconstruirea cu steaguri „-fprofile-arcs” și „-ftest-coverage”:

$CFLAGS="-fprofile-arcs -ftest-coverage"

./configure && make

$ ./gzip ~/ubuntu-10.10-desktop-i386.iso

Pentru fiecare fișier de cod sursă, se va genera un grafic de apel pe baza

care poate fi creat adnotat citibil de om

sursă:

$ gcov deflate.c

Fișierul „deflate.c”

Linii executate: 76,98% din 139

deflate.c:crearea „deflate.c.gcov”

Fișierul rezultat este format din trei coloane: numărul de execuții

linia, numărul rândului și linia însăși. Mai mult, pentru liniile care nu conțin cod, în

prima coloană va avea semnul minus, iar pentru liniile care nu au fost niciodată executate -

succesiune de ascuțiți: #####.

Instrumente de performanță Google

Instrumente de performanță Google(abreviat GPT) este o dezvoltare a angajaților Google,

conceput pentru a găsi scurgeri de memorie și blocaje aplicațiilor. Ca Gprof,

GPT nu este un program extern aplicației testate și

îl obligă să țină independent statistici ale performanței sale. Cu toate acestea

În acest scop, nu codul încorporat în etapa de asamblare a aplicației este utilizat, ci

biblioteci care pot fi legate la aplicație în timpul construirii sau

conectat la pornire.

În total, două biblioteci de plug-in sunt disponibile dezvoltatorilor: tcmalloc (care,

conform autorilor GPT, este cea mai rapidă implementare din lume

malloc și permite, de asemenea, analiza modului în care memoria

consumate, alocate și curgătoare) și un profiler care generează un raport de execuție

programe precum gprof. Setul include și utilitarul pprof,

concepute pentru analiza și vizualizarea datelor acumulate.

Codul sursă, precum și pachetele rpm și deb pentru întregul set, sunt disponibile la

pagina oficială (code.google.com/p/google-perftools), dar nu aș face-o

sfătuiți să vă deranjați cu instalarea manuală, deoarece kitul este disponibil în

arhivele standard Fedora și Ubuntu și pot fi instalate într-un singur simplu

comanda:

$ sudo apt-get install google-perftools\libgoogle-perftools0

libgoogle-perftools-dev

$ LD_PRELOAD=/usr/lib/libprofiler.so.0.0.0 \

CPUPROFILE=gzip-profile.log ./gzip \

/home/j1m/ubuntu-10.10-desktop-i386.iso

Cu toate acestea, Google înșiși nu recomandă utilizarea acestei metode (evident din cauza unor probleme

cu programe scrise în C++), recomandând conectarea bibliotecii în timpul

ansambluri. Ei bine, să nu ne certăm.

Pentru experimente, să luăm același gzip și să-l reconstruim din nou,

legând binarul cu biblioteca necesară:

$ cd ~/gzip-1.3.3

$ face curat

$./configure

$ LDFLAGS="-lprofiler" ./configure && make

Acum gzip este din nou gata să înregistreze execuția sa, dar nu va face acest lucru

implicit. Pentru a activa profiler, trebuie să declarați o variabilă

mediu CPUPFOFILE și atribuiți-i calea către fișierul de profil:

$ CPUPROFILE=gzip-cpu-profile.log ./gzip \

~/ubuntu-10.10-desktop-i386.iso

PROFIL: întreruperi/evacuări/octeți = 4696/946/91976

Ca și în cazul gprof, raportul rezultat este în formă binară și poate fi

numai pentru citire folosind un utilitar special. În GPT rolul său este jucat de

perl script pprof (în Ubuntu pentru a evita confuzia cu un alt utilitar cu același nume

este redenumit în google-pprof), care poate genera nu numai tabele și

surse adnotate în stilul gcov, dar și grafice vizuale de apel. Total

Există 11 tipuri de ieșire ale acestui utilitar, fiecare dintre ele fiind atribuit

Argumentul corespunzător liniei de comandă este:

- Text (--text) - un tabel similar cu ieșirea gprof;

- Callgrind (--callgrind) - ieșire într-un format compatibil cu utilitarul kcachegrind (din pachetul valgrind);

- Grafic (--gv) - graficul apelului afișat imediat pe ecran;

- Listare (--list=

) - listarea adnotată a funcției specificate; - Lista dezasamblată (--disasm=

) - adnotat

lista dezasamblată a funcției specificate; - Simbolic (--symbols) - listarea numelor simbolice decodificate;

- Fișier grafic (--dot, --ps, --pdf, --gif) - grafic de apel, salvat

a dosar; - Raw (--raw) - pregătirea unui fișier de profil binar pentru transmisie prin rețea

(recodificat folosind caractere imprimabile).

De cel mai mare interes pentru noi sunt textul ("--text") și graficul

("--gv") tipuri de apeluri. Numai ei pot oferi informații complete despre implementare

aplicația și toate domeniile sale problematice. Ieșirea textului este generată după cum urmează

mod:

$ google-pprof --text ./gzip gzip-cpu-profile.log

După cum puteți vedea în captură de ecran, rezultatul este un tabel care listează toate

funcţii şi costuri pentru implementarea lor. La prima vedere pare foarte asemănător cu

tabel generat de utilitarul gprof, dar nu este cazul. Fiind drept

bibliotecă, GPT nu poate păstra statisticile de execuție a programului în același detaliu

și exact cum o face codul încorporat direct în aplicație. Prin urmare, în loc de

înregistrează toate faptele de apelare și ieșire din funcții (comportamentul unui program compilat cu

flag „-pg”), GPT folosește o metodă numită eșantionare. De o sută de ori pe secundă

biblioteca activează o funcţie specială a cărei sarcină este să colecteze date despre

in ce moment in momentul actual programul este executat și înregistrat

aceste date într-un buffer. La finalizarea programului, a

un fișier de profil este scris pe disc.

Acesta este motivul pentru care rezultatul pprof nu conține informații despre de câte ori a fost executată funcția

apelat în timp ce programul rula sau ce procent din timp a fost petrecut cu acesta

execuţie. În schimb, pentru fiecare funcție, este specificat numărul de verificări, în

timpul căruia s-a constatat că programul era în prezent angajat

executarea acestei functii. Prin urmare, numărul de verificări dat pentru fiecare

funcțiile pot fi socotite în siguranță ca timp total de execuție.

În toate celelalte privințe, tabelul seamănă foarte mult cu ieșirea lui gprof: by function on

rând, exponent pe coloană. Sunt șase coloane în total:

- Numărul de verificări pentru această funcție;

- Procentul de verificări pentru toate celelalte funcții ale programului;

- Numărul de verificări pentru această funcție și toți descendenții ei;

- Același număr ca procent din numărul total de controale;

- Numele funcției.

La început, această abordare a măsurării timpului de execuție pare prea mare.

inexacte, dar dacă comparați tabelele obținute folosind gprof cu tabelele

pprof, devine clar că arată aceeași imagine. Mai mult, GPT

vă permite să modificați numărul de verificări pe secundă de timp folosind o variabilă

mediu CPUPROFILE_FREQUENCY, astfel încât precizia poate fi mărită cu zece, o sută

sau de o mie de ori, dacă situația o cere (de exemplu, dacă este necesar

profilează execuția unui program foarte mic).

Avantajul incontestabil al GPT față de gprof este capacitatea de a reprezenta

informatii in forma grafica. Pentru a activa această funcție pprof, ar trebui

rulați cu indicatorul „--gv” (apropo, pentru a afișa graficul va fi folosit

utilitate cu același nume):

$ google-pprof --gv ./gzip gzip-cpu-profile.log

Graficul apelului de funcție generat ca rezultat al executării acestei funcții este foarte

vizuale și mult mai ușor de înțeles și studiat decât similare

un grafic text generat de comanda gprof. Numele și statisticile de performanță pentru fiecare

funcțiile sunt plasate în dreptunghiuri a căror dimensiune este direct proporțională

timpul petrecut în îndeplinirea funcției. În interiorul unui dreptunghi

a postat date despre cât timp a fost necesar pentru a îndeplini funcția în sine și a acesteia

descendenți (timpul se măsoară în cecuri). Legăturile dintre dreptunghiuri indică

pe ordinea funcțiilor de apelare și valori numerice, indicat în dreptul conexiunilor -

pe durata executării funcţiei apelate şi a tuturor descendenţilor acesteia.

Un alt avantaj al GPT este capacitatea sa de a utiliza diferite niveluri

granularitate pentru ieșirea datelor, permițând utilizatorului să aleagă singur unitățile

strivire. În mod implicit, o funcție este utilizată ca atare unitate, deci

orice ieșire pprof este împărțită logic în funcții. Cu toate acestea, dacă se dorește, ca

unitățile de zdrobire pot fi folosite linii de cod sursă (argument „--lines”),

fișiere ("--fișiere") sau chiar adrese de memorie fizică ("--addresses"). Datorită

Această funcționalitate GPT este foarte convenabilă de utilizat pentru a găsi blocajele

aplicații mari, atunci când analizați mai întâi performanța la nivel

fișiere separate, apoi accesați funcții și în sfârșit găsiți problema

locație la nivel de cod sursă sau adrese de memorie.

Și un ultim lucru. După cum am spus mai sus, GPT nu este doar un bun profiler,

dar și un instrument pentru găsirea scurgerilor de memorie, așa că are unul foarte

un efect secundar frumos sub forma capacității de a analiza consumul de memorie

aplicarea. Pentru a face acest lucru, aplicația trebuie să fie construită sau rulată cu suport

tcmalloc, iar variabila HEAPPROFILE conține adresa pentru plasare

fișier de profil. De exemplu:

$ LD_PRELOAD=/usr/lib/libtcmalloc.so.0.0.0 \

HEAPROFILE=gzip-heap-profile.log \

./gzip ~/ubuntu-10.10-desktop-i386.iso

Începe să urmărească grămada

Transferarea profilului heap în gzip-heap-profile.log.0001.heap (Ieșire)

Fișierul rezultat va avea sfârșitul 0000.heap atașat la el. Dacă l-ai activat

acest fișier către utilitarul pprof și specificați indicatorul „--text”, acesta va afișa tabelul

funcțiile și nivelul de consum de memorie al fiecăruia dintre ele. Coloanele înseamnă același lucru

la fel ca și în cazul profilării convenționale, cu excepția că în loc de

numărul de cecuri și procentele acestora, tabelul conține acum numărul

consumul de memorie și procentul din consumul total de memorie.

Dacă este necesar, aceste informații pot fi obținute sub formă grafică, precum și

schimba unitatile de concasare. Biblioteca poate fi personalizată folosind diverse

variabile de mediu, dintre care cea mai utilă se numește HEAP_PROFILE_MMAP.

Permite crearea de profil pentru apelul de sistem mmap (GPT în mod implicit

colectează statistici numai pentru apelurile către malloc, calloc, realloc și new).

Câteva cuvinte despre Valgrind

În ultima parte a articolului ne vom uita pe scurt la modul de utilizare

instrument Valgrind pentru profilarea aplicației. Valgrind este foarte puternic

un depanator de memorie care este capabil să găsească erori de memorie precum

alte utilitati nici nu banuiesc asta. Are o arhitectură modulară, adică

de-a lungul timpului ia permis să achiziționeze mai multe plugin-uri care nu au legătură cu

direct la depanare. Există trei astfel de pluginuri în total:

- Cachegrind - vă permite să colectați statistici privind accesările de date și

instrucțiunile programului în memoria cache a primului și al doilea nivel al procesorului (puternic și

un instrument sofisticat care este util atunci când se realizează profilarea

cod de nivel scăzut). - Massif este un profiler heap similar ca funcționalitate cu omologul său din pachetul GPT.

- Callgrind este un profiler asemănător celor din gprof și GPT.

În mod implicit, Valgrind folosește memcheck ca plugin principal.

(depanator de memorie), deci pentru a-l rula în modul de profilare aveți nevoie

specificați manual pluginul necesar. De exemplu:

$ valgrind --tool=callgrind ./program

După aceasta, un fișier numit

program callgrind.out.PID, care poate fi analizat folosind utilitarul

callgrind_annotate sau programul grafic kcachegrind (instalat

separat). Nu voi descrie formatul datelor generate de aceste programe

(este bine prezentat in paginile de manual cu acelasi nume), voi spune doar asta

Este mai bine să rulați callgrind_annotate cu indicatorul „--auto”, astfel încât să se poată face

Găsiți singur fișierele sursă ale programului.

Pentru a analiza consumul de memorie, Valgrind ar trebui să fie rulat cu argumentul „--tool=massif”.

După care fișierul program massif.out.PID va apărea în directorul curent, care

poate fi analizat folosind utilitarul ms_print. Spre deosebire de pprof, ea

poate afișa date nu numai sub forma unui tabel standard, ci și genera

grafică frumoasă ascii-art.

Concluzii

Instrumente precum gprof, gcov și GPT permit analiza performanței

aplicație și identificați toate blocajele sale până la procesorul individual

instrucțiuni și conectând Valgrind la procesul de profilare, puteți obține

rezultate uimitoare.

INFO

În mod implicit, gprof nu scoate informații de profil pentru funcții.

libc, dar situația poate fi corectată instalând pachetul libc6-prof și

compilarea testului cu biblioteca libc_p: "export LD_FLAGS="-lc_p"".Puteți activa profilul GPT nu numai folosind o variabilă de mediu

CPUPROFILE, dar și prin încadrarea secțiunii de cod testat cu funcțiile ProfilerStart().

și ProfilerStop(), care sunt declarate în google/profiler.h.

AVERTIZARE

Din cauza cerințelor de securitate, GPT nu va funcționa pentru aplicațiile cu

Biți SUID setați.

17. Analiza blocajelor care apar la întreprindere.

Sarcina planificării operaționale a unui program de producție este de a determina gama și volumul produselor. Pentru a face acest lucru, trebuie cunoscute următoarele date:

1) prețurile produselor;

2) costurile de producție;

4) capacitatea de producție disponibilă.

Probleme de planificare a programului de producție

determinată în primul rând de tipul și numărul de blocaje în producție. În plus, posibilele procese tehnologice alternative sunt importante. Vorbim de echipamentul instalat și de intensitatea utilizării acestuia în procesul de producție.

Sunt posibile diferite abordări pentru planificarea unui program de producție.

Există trei abordări fundamentale în întreprindere:

a) Fără blocaje.

Deoarece nu există blocaje, toate produsele pot fi produse.

b) Prezența unui blocaj.

Să presupunem că există un blocaj în întreprindere. Este necesar să se facă distincția între cazurile unui singur și posibil proces tehnologic alternativ.

Dacă costurile variabile pe unitate de timp sunt aceleași pentru toate produsele, atunci trebuie să verificați dacă sumele de acoperire sunt pozitive pentru toate produsele și procesele sau dacă sunt negative pentru anumite combinații de produse și procese

Dacă sunt cunoscute veniturile din vânzări și costurile variabile pe unitatea de producție și, prin urmare, valoarea de acoperire, atunci programul optim de producție poate fi format în etape doar un blocaj.

c) Prezența mai multor blocaje.

Dacă, la verificarea programelor de vânzări și producție, se dovedește că există mai multe blocaje în producție deodată, atunci este mai dificil să luați o decizie. În acest caz, ar trebui utilizate metode de programare liniară.

Planificarea unui program optim de producție nu trebuie realizată doar din punct de vedere al costurilor, ci trebuie luate în considerare criteriile orientate spre profit. Datele de calcul bazate pe costurile complete nu sunt suficiente pentru planificarea unui program optim de producție, deoarece în astfel de calcule costurile nu sunt împărțite în variabile și fixe. Alături de costuri, este necesar să se ia în considerare impactul decizii de management privind veniturile din vânzări și sumele de acoperire. În acest sens, este necesar să se utilizeze date din calculele sumelor de acoperire.

Prezența unui blocaj poate fi explicată prin două motive:

a) dacă procesul de producție este într-o singură etapă, atunci capacitățile existente nu sunt suficiente pentru a produce cantitatea maximă posibilă a tuturor produselor cu cantități de acoperire pozitive;

b) dacă procesul de producție este în mai multe etape, atunci blocajul apare doar într-o singură secțiune, a cărei capacitate nu este suficientă pentru a produce toate produsele.

Dacă întreprinderea are un blocaj, este necesar să se calculeze cantitățile relative de acoperire pe unitatea de timp de încărcare a blocajului pentru grupuri individuale de produse. Ținând cont de acest lucru, succesiunea clasată de producție a produselor ar trebui modificată pentru a obține valoarea optimă a rezultatului producției. Determinarea programului de vânzări și producție fără a lua în considerare capacitatea disponibilă în blocaj duce la o scădere a sumei totale de acoperire. Aceasta este o decizie greșită, deoarece în acest caz compania își pierde sumele de acoperire

Fundal

În octombrie 2010, în cadrul organizării proiectelor de îmbunătățire a eficienței

fabrica de avioane pentru 2011, compania Rightstep a efectuat diagnosticarea principalului

uzina de productie. Scopul principal al sondajului a fost identificarea blocajelor, de ex. acele facilități, proceduri de management și departamente care au limitat întreaga producție a fabricii.

Conform rezultatelor analizei, principalul „ blocajele" a fabricii au fost identificate (un posibil blocaj au fost și procedurile (sau mai bine zis, lipsa acestora) pentru menținerea compoziției electronice a produsului):

1) atelier de montaj ASTS1;

2) metode de planificare și management al producției;

3) Magazin SHT (ștanțare), magazin MC (mecanic)

Acest articol descrie „desprinderea” „gâtului de sticlă” în atelierul ASC1.

Magazinul ASTS1 este primul dintr-un lanț secvențial de asamblare a mașinii (unde produsul începe să fie asamblat din unități, apoi este transferat în atelierele de asamblare rămase, ASTS2 și DSP), care este „vârful triunghiului” al în -lanțul de aprovizionare a fabricii și este consumatorul restului de magazine de „producere piese” (DDC ). Sau - începutul „conductei” pentru deplasarea produsului de-a lungul lanțului de asamblare.

În consecință, orice problemă apărută în atelierul ASTS1 și limitarea începerii asamblarii produsului a dus automat la o limitare a producției de mașini de către întreaga fabrică.

Și în toamna lui 2010, atelierul ASTS1 a fost un astfel de blocaj, cu o producție medie de 6 produse pe lună, cu un plan de fabrică de 7-8. Principalele probleme ale ASC1 au fost:

1) nesincronizarea livrărilor de piese și unități de asamblare de la alte ateliere la atelierul ASC (a se citi - lipsuri constante „neașteptate” în asamblare)

din cauza absenței efective a unui plan de aprovizionare calculat pe comandă (mașină);

2) extrem de ineficient organizare internă lucru în atelier, cu principalele simptome (nu cauze!): „fără oameni”, „piese defecte”, „nici un loc, unde să pună produsele”.

De fapt, problemele ASTS1 au fost o reflectare a problemelor în managementul și organizarea producției întregii fabrici. Și mai presus de toate:

1) absența efectivă a unui plan de nomenclatură a mașinilor sincronizat între atelierele de „fabricare de piese” și „asamblare agregată” (DDC și ASC), ceea ce a dus la producerea a nu ceea ce era necesar și în cantitate greșită, drept consecință - să lucreze „din cauza lipsei” și, în ultimă instanță, a perturbării programului de asamblare;

2) salariile la bucată, care permit și obligă atelierele să urmărească, în primul rând, „brut”, chiar și în atelierele cu blocaj, fără a ține întotdeauna cont de deficite.

Alegerea conceptului

Pe baza rezultatelor analizei datelor și a discuției despre posibile modalități de „rezolvare” a blocajului, au fost identificate următoarele domenii de transformare.

Primul: schimbarea sistemului de management al producţiei astfel încât să ne obligă să producem doar ceea ce este necesar la costuri relativ mici. Pentru aceasta a fost necesar:

1) organizarea unui sistem de planificare a magazinului cu nomenclatură la comandă, un sistem de monitorizare a livrărilor și „închiderea” mașinilor;

2) printr-o schimbare a sistemului de motivare (modificarea „afacerii”), motivați atelierele să îndeplinească, în primul rând, planul specificat;

3) să ofere capacitatea de a gestiona procesul de producție și aprovizionare prin vizualizarea și monitorizarea a ceea ce se întâmplă.

Doilea:

schimbarea sistemului de organizare a producției a atelierului prin:

1) optimizarea fluxurilor intra-magazin de deplasare a pieselor și ansamblurilor,

2) eliminarea tuturor operațiunilor de producție și non-producție inutile pe calea creării unei mașini,

3) furnizarea de vizualizare a ceea ce se întâmplă, starea situației actuale, problemele viitoare și prezente,

4) reducerea loturilor de lansare și a mișcărilor de-a lungul întregului lanț de producție.

Pentru implementarea acestor transformări, instrumentele alese au fost SCM (“production chain management”) și Lean (“ lean manufacturing„) și TOC („Teoria constrângerilor”) metode de management al producției.

Lucrările în prima direcție, „Sistemul de Planificare și Monitorizare a Uzinei”, au început să fie implementate prin introducerea de noi procese (proceduri) pentru întreaga fabrică, sincronizate (conform programului de asamblare și livrare a mașinilor) planificare și producție. management, plus introducerea Lean IT Planning and Monitoring System care le sprijină produs de SCMo.

Lucrările în a doua direcție au fost acceptate pentru implementare folosind instrumente Lean și TOC mai tradiționale, dar „adaptate”, pentru utilizare la fabrică.

Transformări. Nouă organizare în cadrul atelierului ASC1

Proiectul de transformare la ASTS1 a fost demarat în ianuarie 2011, dar apoi, din cauza anumitor modificări în atelier, a fost oprit.

Rezultatele proiectului prezentate mai jos au fost atinse în doar câteva luni, inclusiv. graţie poziţiei decisive şi de principiu a conducerii atelierului. Și, privind în perspectivă, observăm că scopul principal al proiectului este creșterea debitului ateliere de la 6 până la 8 mașini pe lună, cu:

non-creştere costurile de operare(statul de plată, numărul de muncitori etc.) și stocurile de piese și lucrări în curs - a fost realizat.

Optimizarea asamblarii produselor in afara locatiei

Locația fizică a produselor. Confruntarea cu constrângerile de spațiu

Pe baza rezultatelor analizei, s-a stabilit că unul dintre „gâturile de sticlă” ale ASTS1 a fost organizarea fizică a zonei de asamblare în afara amplasamentului. Site-ul era aglomerat cu echipamente/mezzanine vechi, șabloane inutile, piese și alte prostii care nu au fost folosite efectiv în producția de mașini de modificări existente.

Din acest motiv, a fost posibilă amplasarea a maximum 3-4 mașini asamblate simultan în zona de asamblare în afara șantierului. Mai mult, în condiții extrem de înghesuite și suboptime.

Acest lucru ar fi suficient dacă organizare ideală lucrari de montaj si cu respectarea perfecta a programului de livrare a pieselor din alte ateliere. Dar, „în lumea reală„, dacă apar probleme cu orice produs, acesta încetinește asamblarea, inclusiv. rampa tuturor celorlalte mașini. Iar echipele de asamblare pur și simplu nu aveau capacitatea fizică de a trece la o altă mașină.

Ca urmare, s-a decis demolarea echipamentelor inutile, curățarea șantierului și organizarea a două „linii” de asamblare a mașinilor pe șantier. În cadrul acestei lucrări s-au folosit metode de organizare ergonomică a spațiului de lucru conform 5C. Vezi diagrama si poza.

Drept urmare, zona de asamblare off-site poate găzdui acum 6 utilaje, inclusiv cele de livrare, și asta cu o organizare incomparabil mai bună și mai convenabilă a locurilor de muncă.

Transferul operațiunilor de la asamblarea finală a produsului în alte zone.

Pe baza rezultatelor analizei zonei de asamblare în afara șantierului, care era „gâtul de sticlă” al atelierului, au fost identificate numeroase operațiuni „extra”, i.e. operațiuni care ar putea fi efectuate mai eficient în alte domenii și în mai puțin timp personal calificat. Câteva exemple - vezi poza.

După o analiză amănunțită și discuții cu tehnologii atelierului, aceste operațiuni au fost transferate în alte zone, mai puțin aglomerate, eliberând timpul montatorilor de operațiuni „non-core”.

Schimbarea sistemului de angajamente salariile muncitori

Ca parte a reformelor, sistemul de salarizare pentru muncitori a fost modificat.

Fondul de salarii a fost calculat în mod explicit pe baza planului de producție, fapt ce depindea de numărul de utilaje realizate și transferate la următorul atelier din lanț.

În continuare, această sumă a fost repartizată între membrii echipelor de asamblare (maiștri), în funcție de calificarea lucrătorilor și de rata de participare la muncă.

Sistem de alarma

În plus, s-a decis construirea unei structuri flexibile a procesului de lucru în atelier, axată pe crearea condițiilor maxime pentru

muncitor de producție și alarmă/rezolvarea tuturor nevoilor/problemelor sale on-line, după cum se arată mai jos:

Pentru a răspunde rapid la lanțul de mai sus la nevoile emergente ale interpreților, aceștia au decis să folosească instrumente de vizualizare, cum ar fi luminile de semnalizare. Fiecare sector al site-ului este planificat să fie echipat cu două tipuri de becuri, verde și roșu, și butoane pentru a le aprinde.

Lampă verde semnalează că sectorul este complet aprovizionat cu piese, echipamente pentru fabricație sunt disponibile și nevoile actuale de ansambluri sunt complet clare (adică situația este normală).

bec roșu- acesta este un semnal că sectorul trebuie să rezolve probleme într-unul din cele trei domenii, iar șeful de șantier trebuie să răspundă la această solicitare cât mai repede și să ia măsuri pentru o soluție rapidă, sau să anunțe alți executanți dacă problema le afectează competențele.

Galben- problema există, dar este în curs de rezolvare.

Optimizarea secțiunii de asamblare detaliată a atelierului

Sistem de asigurare a aprovizionărilor din secțiunea detaliată asamblare a atelierului

După efectuarea transformărilor de mai sus, capacitatea secției de asamblare în afara șantierului a fost mărită la 8 vehicule pe lună. Dar, aproape imediat, blocajul atelierului ASTS1 s-a mutat în zonele detaliate de asamblare ale atelierului.

Datorită acestui fapt, noua organizare a fost introdus în secțiunea de asamblare detaliată a atelierului, secțiune care produce și furnizează direct ansambluri pentru asamblare în afara șantierului. Lucrarea a fost finalizată în aproximativ o lună, conform metodologiei propuse de Rightstep:

1) optimizarea organizării locurilor de muncă la șantier conform principiilor „5C”;

2) instalarea unui sistem de vizualizare;

3) organizarea unui sistem de planificare prin tragere și furnizare de piese pentru asamblare folosind metodele „supermarket” și „kanban”.

Noua organizație de producție introdusă a fost atât de plăcută de către maiștrii și muncitorii altor secțiuni ale atelierului, încât secțiunile s-au „aliniat” literal pentru implementare.

Transformări. Asigurarea livrarilor la timp catre ACC1

Sistemul de planificare și monitorizare SCMo

Din punct de vedere al condițiilor „externe”, o problemă uriașă pentru atelier a fost furnizarea neritmică (nesincronă cu ritmul de asamblare a mașinilor specifice) cu piese din centrul de distribuție al atelierelor uzinei.

Soluția acestei probleme a fost realizată în cadrul unui proiect la nivelul întregii fabrici de înființare a unui sistem de planificare sincronă a nomenclaturii comandă la comandă intershop. Metodologia folosită a fost metodologia de planificare „pull” (just la timp și exact în cantitate la comandă) și metodologia de lucru cu „tamponele” și „prioritățile” „gâturilor de sticlă” ale Teoriei Constrângerilor.

Lean a fost folosit ca instrument de implementare sistem ERP SCMo, care asigură planificarea, managementul și monitorizarea on-line a proceselor de producție și aprovizionare.

Algoritmul de planificare configurat pentru instalație a făcut posibilă crearea unui plan de produs personalizat (pentru fiecare mașină sau comandă „în vrac”)

producția și consumabilele pentru fiecare atelier acoperit de sistem. Cu semnalizare/iluminare color a fiecărui lot de piese furnizate de atelierul furnizorului, actualizat constant la producție. Vezi diagrama de mai jos.

Ca parte a proiectului de transformare din atelierul ASTS1, folosind SCMo, a fost posibilă instalarea „corect” a următoarelor procese:

1) formarea unei secvențe de asamblare a mașinilor în atelierele ASTS1 - ASTS2 - DSP, iar, pentru ASTS1 - formarea unui program de livrare pentru anumite mașini și la anumite date ale lunii (vezi formularul de mai jos):

2) pe baza graficului de livrare a mașinilor de către atelierul ASC1 - formulați un plan de aprovizionare cu piese și ansambluri de la atelierele furnizor. Nu a fost posibilă automatizarea completă a acestui lucru în acest moment din cauza inexactităților în compoziția electronică a produsului (mașinii). Din acest motiv, s-a luat decizia de a menține parțial în SCMo lipsurile electronice adresate atelierelor furnizorilor, cu stabilirea obligatorie de către furnizori a unei „date promise”. De fapt, acestea sunt „reviste de lipsă” publicate on-line și accesibile oricui, care erau ținute anterior de dispeceratul PDB al magazinului, iar informațiile din care erau disponibile magazinelor furnizori, adesea într-o formă distorsionată, și numai la întâlnirile de planificare.

Aceasta a fost realizată în cadrul unei noi metodologii de management, transferată în sistemul informatic, și anume, asigurarea unei vizualizări maxime a ceea ce se întâmplă pentru toți participanții din lanțul de producție (vezi mai jos):

Un efect secundar pozitiv este menținerea „deficitelor electronice” în SCMo - posibilitatea de a trece la ședințe de planificare „electronice”, a căror eficiență este mult mai mare decât cele tradiționale, iar timpul petrecut pentru acestea este mai mic.

Sistem de monitorizare a ceea ce se întâmplă (sistem de supraveghere video)

În această direcție, pentru a asigura vizualizarea maximă a ceea ce se întâmplă în producție, în atelier a fost introdus și un sistem de vizualizare (supraveghere video), care funcționează în modul on-line și care permite, dacă este necesar, să se vadă ce se întâmplă cu adevărat în zonele atelierului la un timp dat.

Rezultatele proiectului

1. Capacitatea atelierului a fost mărită de la 6 la 8 mașini pe lună.

Cu: fără creștere a costurilor de exploatare (statul de plată, număr de muncitori etc.) și a stocurilor de piese și lucrări în curs.

2. A fost pus în funcțiune Sistemul de Planificare și Monitorizare a Aprovizionării, sincronizând nu numai producția, ci și lansarea tuturor atelierelor uzinei cu programul

asamblarea agregată și finală a mașinilor.

3. Se asigură transparența deplină a ceea ce se întâmplă în producție.

4. S-a oferit baza pentru atingerea unui ritm de producție de 9 mașini pe lună în 2012.

5. A fost lansat „volantul” transformărilor, inclusiv. și în alte zone ale atelierului.

Wrightstep, Iris Partenaires

Blocajele

Blocajele sunt o lipsă a capacității de producție într-un lanț de proces, determinată de o anumită componentă: echipamente, personal, materiale sau transport; este eliminată în timpul măsurilor organizatorice și tehnice - „deblocarea” blocajelor.

Blocajele pot apărea în întreprinderi din diverse motive. În condiții de cooperare complexă a diferitelor mașini care lucrează intreprinderi moderne, natura legăturilor intra-producție, proporționalitatea atelierelor individuale și a zonelor de producție nu pot fi date o dată pentru totdeauna și rămân neschimbate. Îmbunătățirea echipamentelor și a tehnologiei de producție, îmbunătățirea organizării muncii, schimbarea naturii producției într-o zonă necesită inevitabil schimbări corespunzătoare în alte domenii care sunt asociate cu aceasta.

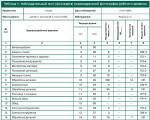

Tabelul 46. Blocaje

|

Gâtul de sticlă |

Descrierea problemei |

Activități și rezultate așteptate |

|

Dispunerea atelierului |

În structura atelierului, mașinile sunt amplasate perpendicular pe linia de producție - acest lucru nu asigură siguranța lucrătorilor care stau în spatele mașinilor. |

Ar fi mai optim să aranjați mașinile într-un așa-numit model „herringbone” - la un unghi față de linie. Acest lucru va asigura siguranța lucrătorilor și nu numai utilizare eficientă zona atelierului. |

|

Lucrari de transport |

Transportul în atelier funcționează astfel: la începutul zilei, camioanele ajung la atelier, ridică piesele de prelucrat din depozit și le livrează pe liniile de producție, apoi pleacă. La sfârșitul zilei, camioanele își reîncep munca: ridică produsele finite din containere și le duc la depozitul corespunzător. În restul timpului, vehiculele sunt inactiv. |

Puteți organiza distribuția pieselor de prelucrat și livrarea produse finite nu la sfârşitul şi începutul zilei de lucru, ci pe toată durata timpului de lucru. |

|

Lucrari de transportatori si incarcatori |

Salariile transportatorului și încărcătorului sunt plătite integral, dar aceștia nu sunt angajați toată ziua lucrătoare. |

Puteți plăti încărcătoarele și transportatorii jumătate din preț, pentru că... angajarea lor în atelier este foarte mică. Creați o combinație de profesii - un transportator poate lucra și ca încărcător. |

Concluzie

ÎN munca de curs s-au luat măsuri de organizare activitati de productie atelier de montaj mecanic. În timpul procesului de dezvoltare, volumul producției a fost calculat și determinat cantitatea necesară echipament, numar de personal, zona atelier, fondul de salarii al muncitorilor principali, lucratori auxiliari, manageri, angajati, specialisti. Rezolvarea problemelor de organizare a producției și gestionarea acesteia în atelier sa bazat pe studiul proiectelor de produse, proceselor tehnologice de fabricare a acestora și organizarea muncii a angajaților întreprinderii.

Vom calcula sarcina planificată a echipamentelor și vom identifica blocajele. Vom construi un program de producție și vom analiza programul de producție pentru fezabilitatea acestuia.

Identificarea blocajelor în programul de producție. Calculul și echilibrarea sarcinii echipamentului la planificarea producției.

Orice manager de producție pune în mod regulat întrebarea „Va putea finalizați toate comenzile planificate la timp. Capacitatea de producție a întreprinderii este suficientă pentru aceasta? Cât de intensă este munca așteptată în această perioadă de planificare?

Acest videoclip va demonstra modulele sistemului TCS, care permit, în primul rând, calculați și analizați indicatorii volumetrici de încărcare a echipamentelorîn timpul perioadei de interes și, în al doilea rând, vizualiza plan calendaristic producție sub forma unei diagrame Gantt cu afișare simultană a sarcinii echipamentului de interes.

Deci, ca date inițiale în sistemul TCS, comenzile de producție au fost deja create pentru produsele finite - montarea dulapurilor în diverse configurații și cantități și o comandă pentru producția de componente standardizate producție proprie pentru a menține standardele stocurilor.

Fiecare dintre aceste comenzi are o dată estimată de lansare. Pentru comenzi produse comerciale acestea sunt de obicei termenii contractului pentru o comandă internă este aproximativ mijlocul lunii. Vă reamintim că în depozitul nostru avem un anumit stoc de componente standardizate (rezervă), din care vor fi finalizate comenzile pentru prima jumătate a lunii. Iar articolele de comandă interne produse până la jumătatea lunii vor fi folosite pentru a restabili rezerva din depozit și a finaliza comenzile rămase pentru perioada respectivă.

Următorul pas este calcularea datelor de lansare pentru articolele de produs și componentele acestora, precum și componentele fabricate ca o comandă separată pentru depozitul de piese standardizate. Să selectăm toate specificațiile de producție ale perioadei de planificare și să rulăm macro-ul " Calculul datelor de lansare/lansare".

Ca urmare, pentru toate piesele fabricate și unitățile de asamblare, primim date aproximative de începere și de încheiere a producției, calculate pe baza termenelor specificate și a proceselor tehnologice aplicate.

Să facem ca aceste specificații de producție să funcționeze și să accesăm fila corespunzătoare planul de producţie al nomenclaturii. Enumeră articolele cu cantitățile de produs și termenele limită.

Deci, cea mai devreme dată de lansare a lotului este 18 februarie, cea mai recentă dată de lansare este 23 martie 2010.

Fila „Proces tehnic” oferă informații mai detaliate, și anume planul de operare. Aceste. o listă a tuturor lucrărilor care trebuie făcute pentru a produce toate elementele planificate. Pentru fiecare job, se calculează complexitatea implementării sale și, de asemenea, în conformitate cu proces tehnologic sunt afisate echipamentul, atelierul, zona, profesia si categoria.

De asemenea, sistemul TCS menține informații despre parcul de mașini al întreprinderii, de exemplu. cantitatea reală a fiecărui model de echipament și disponibilitatea acestora în departamente. De exemplu, în prima secțiune a celui de-al șaptelea atelier avem o presă Amada și o presă FINN-POWER, în a doua secțiune sunt echipamente pentru sudare, iar în a treia secțiune sunt mese pentru asamblare și control.

Pentru a evalua fezabilitatea acestui plan, folosim modulul „” al sistemului TCS. Vom stabili datele de începere și de încheiere pentru perioada în care se preconizează să se realizeze lucrările planificate și anume 18 februarie și 23 martie 2010. Hai să facem calculul.

Ca rezultat al calculului, este afișată o listă cu toate modelele de echipamente utilizate pentru a efectua lucrările. Se indică grupelor din care aparține și unde se află. Pentru fiecare model se calculează fondul de timp de lucru în ore pentru o perioadă dată. Calculul ia în considerare cantitatea acestui echipament din departament și programul de reparații și întreținere planificate. De asemenea, se calculează câte ore în total vor fi ocupate acest echipament prin efectuarea operațiunilor planificate. Ultima coloană afișează sarcina planificată.

În practică, în funcție de dimensiunea întreprinderii și de structura acesteia această listă poate fi foarte mare (multe ateliere, secții, modele). Poate fi dificil să lucrezi efectiv cu un asemenea volum de informații. Prin urmare, pentru comoditate, puteți utiliza diverse setări.

De exemplu, arătați încărcarea pentru un singur departament care ne interesează. Să alegem prima secțiune a celui de-al doisprezecelea atelier sau a doua secțiune a celui de-al șaptelea atelier. Puteți afișa descărcări numai ale celor care ne interesează Grupuri de echipamente, de exemplu, Control. Echipamentele acestui grup sunt prezente în diferite departamente ale întreprinderii.

Pentru a identifica rapid blocajele potențiale în planul nostru de producție, trebuie doar să introduceți pragul de încărcare. Să intrăm 70%, având în vedere că echipamentele a căror utilizare în perioada de planificare depășește 70-80% constituie așa-numitul grup de risc. Să ascundem liniile cu mai puțină sarcină. În exemplul nostru, doar presa hidraulică de tip turelă FINN-POWER va fi încărcată mai mult de 70%, adică. pentru planul pentru martie, este blocajul.

Defectarea accidentală a acestui echipament poate duce la întreruperi în execuția, dacă nu a întregului plan, atunci a multor comenzi din perioada de planificare. Ceea ce duce de obicei nu numai la penalități financiare, ci și la pierderi nefinanciare. De exemplu, acest eveniment negativ poate afecta reputatia de afaceriîntreprinderilor.

Să ne uităm la ce echipament ar trebui să te uiți și tu atenție deosebită. Introducem o valoare de prag de 50% și pur și simplu colorăm astfel de linii în culoarea selectată. Presa frana Amada a fost adaugata la FINN-POWER, sarcina sa de proiectare este de 57%. Toate celelalte ateliere și echipamentele din ele nu sunt încărcate atât de greu și, cel mai probabil, nu vor necesita o atenție sporită din partea planificatorului.

Astfel, folosind modulul „”, putem trage următoarele concluzii:

În principiu, dacă planul nostru este fezabil sau nu. Criteriul pentru această evaluare va fi depășirea sarcinii 100% pentru orice model. Dacă undeva sarcina este mai mare de 100%, atunci nicio sumă nu va ajuta metode moderne optimizarea programului de producție. În acest caz, este necesară creșterea fondului de funcționare a echipamentelor, adică. fie măriți perioada de timp, fie angajați personal suplimentar care va lucra un al doilea schimb, fie lansați oa doua copie a echipamentului în apropiere.

Planul nostru exemplu nu are o singură poziție a cărei valoare de încărcare depășește 100%. Acest lucru înseamnă, cel puțin teoretic, o anumită cantitate de muncă poate fi finalizată într-un interval de timp specificat folosind echipamentele existente. Dacă vom implementa sau nu planul în realitățile producției noastre. Această evaluare ne permite, de asemenea, să tragem o concluzie despre fezabilitatea planului prezentat, dar nu teoretic, ca primul, ci mai aproape de viață și caracteristici individuale fiecare productie. De exemplu, este evident că utilizarea echipamentelor la 99% va permite ca planul să fie îndeplinit numai în condiții de lucru fără defecțiuni, întârzieri și timpi de nefuncționare, atunci când toate sistemele sunt duplicate și roboții lucrează la întreprindere. În realitate, eșecurile și întârzierile apar în mod regulat din diverse motive. Fie materialul nu a fost livrat la timp, fie mașina nu a fost montată, fie muncitorul s-a îmbolnăvit, fie a avut loc un accident electric etc. etc. Prin urmare, la fiecare întreprindere, chiar și pentru diferite ateliere și secții ale acestei întreprinderi sau diferite tipuri funcţionează acest criteriu sens diferit

. De exemplu, pentru o zonă o încărcare de 80% este considerată critică, iar pentru alta - 60%. Aceste. Pentru fiecare tip de lucrare sau șantier, se poate face o comparație cu valoarea pragului individual corespunzătoare, pe care planificatorii cu experiență o cunosc de obicei din practică. Structura parcului de mașini existent la întreprindere corespunde programului de producție? Această concluzie va fi utilă în special pentru întreprinderile care au un program de producție stabil, adică.

planul de producție