Metodologia 5s pentru organizarea locului de muncă. Sistemul japonez de management al producției „5S”. Conturarea obiectelor - desenarea conturului unui obiect pe suprafața pe care ar trebui să fie depozitat obiectul

Sortarea înseamnă că vă eliberați locul de munca din tot ceea ce nu este necesar la efectuarea operațiunilor de rutină de producție sau de birou.

În mod surprinzător, acest concept simplu este adesea înțeles greșit, deoarece la prima vedere poate fi dificil să se determine ce va fi de fapt necesar și ce nu.

La început, îți va fi dificil să scapi de obiectele inutile de la locul de muncă. Muncitorii colectează adesea piese în convingerea că pot fi utile pentru următoarea comandă. Astfel, piesele și stocurile se acumulează, interferând cu curentul activitati de productie. Acest lucru duce la acumularea de stocuri inutile în întreaga fabrică.

Exemple de pierderi cauzate de prezența unor obiecte inutile în zona de lucru

Tipuri de pierderi care duc la erori și defecte:

- Inventarul inutil necesită spațiu suplimentar de depozitare și atenție.

- Sunt necesare containere și cărucioare suplimentare pentru a transporta piesele de schimb în exces.

- Cu cât numărul de articole inutile este mai mare, cu atât este mai dificil să sortați ceea ce este necesar de ceea ce nu este necesar.

- Depozitarea pe termen lung a produselor duce la deteriorarea și uzura acestora din cauza modificărilor de design etc.

- Echipamentele care nu sunt necesare în prezent interferează cu activitățile în desfășurare.

A doua etapă este aranjarea rațională

Dispunerea inteligentă înseamnă aranjarea articolelor în așa fel încât să fie ușor de utilizat, găsit și revenit la locul lor. Aranjarea rațională este indisolubil legată de sortare. Când toate articolele sunt sortate, rămân doar cele care sunt cu adevărat necesare pentru activitatea curentă. Următorul pas pentru realizarea unui aranjament rațional este să vă asigurați că orice lucrător poate înțelege imediat unde să caute anumite articole și unde să le pună după utilizare.

A treia etapă - curățare

Curățarea înseamnă curățarea regulată a podelelor, ștergerea echipamentelor și verificarea constantă a păstrării curatei. Starea locului de muncă afectează într-o anumită măsură calitatea produselor. Curățarea are ca scop economisirea efortului, deoarece ajută la evitarea acumulării de murdărie, praf și deșeuri în ateliere.

Curățarea trebuie făcută zilnic împreună cu procedurile de inspecție a echipamentului.

A patra etapă este standardizarea

Standardizarea este diferită de sortare, organizare și curățare. Primele trei etape sunt tipuri de activități diferite, în timp ce Standardizarea este o metodă prin care puteți obține consistență în rezultatele primilor trei pași - sortare, organizare și curățare.

Standardizarea este strâns legată de fiecare dintre primele trei etape, dar mai ales de curățare. Unul dintre rezultatele standardizării este mașinile curate, absența murdăriei, prafului și gunoiului în zona de lucru. Standardizarea este o stare pe care o obținem după ceva timp după ce respectăm în mod regulat procedurile de curățare.

A cincea etapă - îmbunătățire

În contextul sistemului 5S îmbunătățirea înseamnă că respectarea procedurilor stabilite a devenit un obicei.

Implementarea primelor patru etape poate fi realizată fără munca speciala, dacă lucrătorii manifestă interes pentru îmbunătățirea continuă a activităților lor în cadrul sistemului 5S. În acest caz, eficiența muncii și calitatea produselor vor crește.

Multe companii petrec prea mult timp cu curățarea și organizarea deoarece, din lipsă de disciplină, neglijează să mențină ordinea în cadrul sistemului 5S și nu aplică sistemul în mod regulat. Chiar dacă compania deține promoții și competiții pentru implementarea sistemului 5S, fără a cincea etapă a sistemului 5S - îmbunătățire - rezultatele celor patru etape anterioare nu pot fi menținute mult timp.

5S este un sistem de raționalizare a locului de muncă. A fost dezvoltat în Japonia postbelică de Toyota.

5S sunt cinci cuvinte japoneze:

* Seiri (整理) „sortare” - o împărțire clară a lucrurilor în necesare și inutile și scăparea de acestea din urmă.

* Seiton (整頓) „menținerea ordinii” (purțenia) - organizarea depozitării lucrurilor necesare, ceea ce vă permite să le găsiți și să le utilizați rapid și ușor.

* Seiso (清掃) „păstrare curată” (curățare) - menținerea locului de muncă curat și ordonat.

* Seiketsu (清潔) „standardizare” (menținerea ordinii) - conditie necesara pentru a îndeplini primele trei reguli.

* Shitsuke (躾) „îmbunătățire” (formarea obișnuirii) - cultivarea obiceiului de a respecta cu acuratețe regulile, procedurile și operațiunile tehnologice stabilite.

Triere.

Toate materialele sunt împărțite în:

* necesar - materiale care sunt utilizate în prezent în lucrare;

* nefolosite - materiale care pot fi folosite la lucru, dar nu sunt solicitate în prezent;

* inutil/inutilizabil - bunuri defecte care trebuie returnate furnizorilor sau distruse.

Mentinerea ordinii.

Aranjarea obiectelor îndeplinește cerințele:

* securitate;

* calitate;

* eficienta muncii.

4 reguli pentru aranjarea lucrurilor:

1. într-un loc vizibil;

2. usor de luat;

3. usor de utilizat;

4. Ușor de pus la loc.

Zona de lucru trebuie menținută perfect curată.

Procedură:

1. Împărțiți linia în zone, creați diagrame și hărți care indică locurile de muncă, locațiile echipamentelor etc.

2. Definiți grup special, căruia i se va aloca o zonă de curățenie.

3. Determinați timpul de curățare:

*dimineata: 5-10 min. înainte de începerea zilei de lucru

* pranz: 5-10 min. după prânz

* la sfârșitul lucrului: după oprirea lucrului, în timpul nefuncționării

Standardizare

Acest pas presupune menținerea stării după parcurgerea primilor trei pași.

Este necesar să se creeze instrucțiuni de lucru care să includă o descriere acțiuni pas cu pas pentru a menține ordinea. Și, de asemenea, să dezvolte noi metode de monitorizare și recompensare a angajaților distinși.

Îmbunătățirea/Formarea obiceiurilor

Dezvoltați un obicei de a menține locul de muncă în conformitate cu procedurile existente.

Puncte importante:

* Implicarea tuturor angajaților. Munca în echipă.

* Monitorizarea funcționării echipamentelor și a locului de muncă pentru a facilita întreținerea acestora.

* Utilizarea fotografiilor ÎNAINTE/DUPĂ pentru a compara ceea ce s-a întâmplat și care a fost rezultatul final.

* Organizarea de audituri pentru a evalua eficacitatea implementării programului 5S.

Filosofia 5S

Unii oameni sunt confuzi de formularea acestui concept.

5S nu este doar despre „standardizarea curățeniei”. 5S este o filozofie a costurilor reduse, de succes, lean manufacturing.

Această filozofie/concept de producție implică faptul că fiecare angajat al întreprinderii, de la curățenie la director, execută aceste cinci reguli simple. Principalul avantaj este că aceste acțiuni nu necesită utilizarea de noi tehnologii și teorii de management.

Uneori se pare că fluxul de lucru este fluid și totul este la locul său. Dar nu ar trebui să te oprești niciodată aici. În orice proces, există elemente care pot fi îmbunătățite pentru a îmbunătăți calitatea și a elimina risipa.

Sistemul 5 S vă va permite să observați și să eliminați pierderile care apar aproape în fiecare minut. Pe măsură ce vă îmbunătățiți treptat, dvs. și angajații dvs. veți petrece mai puțin timp pentru o anumită sarcină, ceea ce va crește productivitatea generală.

5 S nu necesită investiții semnificative sau utilizarea unor tehnologii scumpe. Acest sistem se bazează pe instrumente precum bunul simț, liste de verificare și tehnici care nu necesită costuri ridicate. Sistemul 5S a fost dezvoltat în timpul lucrului intens în producție, ceea ce demonstrează necesitatea și posibilitatea implementării în orice companie care urmărește să minimizeze costurile și să îmbunătățească calitatea.

Deci, 5 principii simple care te vor ajuta să-ți organizezi activitățile și munca angajaților tăi:

Principiul 1: Sortare.

Scapa de tot ce nu este necesar.

Înconjurați zona de operare și marcați cu o etichetă roșie tot ce nu este necesar.

Articolele sunt sortate după următorul principiu:

A) articole care trebuie imediat îndepărtate, aruncate sau eliminate;

B) mutarea într-un loc de depozitare mai potrivit;

ÎN) articolele necesare– pleacă, definitoriu pentru ei loc permanentși marchează acest loc.

Acele articole care sunt păcat de aruncat și care nu sunt necesare pentru muncă ar trebui mutate într-o zonă special desemnată de „carantină” și, dacă rămân neatinse timp de 30 de zile, aruncați fără milă, reciclați sau dați acolo unde este cu adevărat nevoie.

Principiul 2: Menține ordinea.

Determinați o „acasă” pentru fiecare articol/instrument.

Toate articolele necesare sunt depozitate în aceleași locuri desemnate. Toate locurile trebuie marcate astfel încât să fie clar imediat ce este acolo, care este numărul de articole și câte și cum să le depozitați. Utilizați sertare, rafturi sau pur și simplu marcați podeaua cu vopsea ca loc pentru articole mari. Creați standarde pentru lățimea și culoarea dungilor, marcajelor și cardurilor pentru articole similare. Efectuați această lucrare nu numai în zona de operare, ci și în încăperile auxiliare și utilitare.

Principiul 3: Păstrați-l curat.

Creați ordine și mențineți-o la locul de muncă, astfel încât să puteți controla materialele, echipamentele și uneltele disponibile.

Cel mai bun mod de a detecta furtunurile care au scurgeri este să le păstrați complet curate. Curățarea la începutul, mijlocul și sfârșitul unei ture nu asigură doar curățenia, ci și o oportunitate de a identifica potențialele probleme cu mașinile și echipamentele. Marcați zonele periculoase. Acolo unde este necesar, marcați echipamentele sau zonele care urmează să fie monitorizate cu diverși indicatori. Identificați zonele care nu au fost curățate de multă vreme din cauza inaccesibilității sau a lipsei evidentei nevoii. Curățați toate petele murdare și vechi. Reparați piesele slăbite sau uzate ale echipamentului sau interiorului. Faceți un program de inspecții, efectuați inspecții regulate în conformitate cu lista de verificare, semnați-o, completați-o. Faceți din această rutină o parte integrantă a rutinei zilnice.

Poza locației

Verificați data și ora

Numele complet al inspectorului

Lista deficiențelor detectate

Principiul 4: Standardizarea.

Faceți reguli pentru primele trei S-uri.

Luați în considerare standardele de curățenie necesare pentru echipamente și zone de lucru.

Faceți liste de verificare clare și ușor de utilizat pentru toată lumea, agățate într-un loc vizibil și accesibil și întreținute și verificate în mod regulat. Efectuați instruire specială pentru a vă asigura că toată lumea înțelege necesitatea și validitatea noilor cerințe și standarde.

Principiul 5: Îmbunătățiți.

Utilizați evaluări regulate ale performanței de către conducere pentru a menține disciplina.

Îmbunătățiți ordinea și încurajați menținerea acesteia. Faceți îmbunătățiri împreună: atât lucrători, cât și manageri. Nu uitați să îi recompensați pe cei care îndeplinesc acordurile. Toată lumea ar trebui să vadă cum beneficiază de pe urma celor Cinci S, inclusiv creșterea siguranței locului de muncă. Conducerea ar trebui să planifice și să realizeze pictura pentru a arăta tuturor că acesta nu este un eveniment unic, ci o parte a acestuia munca regulata. Includeți pe lista de verificare curățarea vestiarelor și a zonelor de odihnă.

Materialul a fost pregătit de Ekaterina Pasholikova,

folosind cartea „Gemba Kaizen” de Masaaki Imai.

Șeful oricărei întreprinderi, indiferent de domeniul de activitate, visează la creșterea profiturilor în timp ce costurile de producție rămân neschimbate. Sistemul 5S în producție (în versiunea în limba engleză 5S), care se bazează doar pe utilizarea rațională a rezervelor interne, ajută la obținerea acestui rezultat.

Acest sistem nu a fost creat cu ardezie curată. Ceva similar a fost propus de american la sfârșitul secolului al XIX-lea. În Rusia, savantul, revoluționarul, filozoful și ideologul A.A. Bogdanov, care a publicat o carte despre principii în 1911 management științific. Pe baza prevederilor cuprinse în acesta, NOT a fost introdus în URSS, adică organizare științifică muncă. Cel mai avansat însă a fost sistemul „5C” propus de inginerul japonez Taiichi Ohno și implementat de acesta la uzina Toyota Motor. Ce este și de ce sistemul japonez a devenit atât de popular?

Cert este că se bazează pe un principiu simplu care nu necesită costuri. Este după cum urmează - fiecare angajat, de la curățenie până la director, trebuie să își optimizeze cât mai mult rolul în procesul general de lucru. Aceasta duce la o creștere a profitului producției în ansamblu și la o creștere a veniturilor tuturor angajaților săi. Acum ștafeta introducerii sistemului 5C a fost preluată de întreprinderi din întreaga lume, inclusiv de Rusia. În acest articol vom încerca să-i convingem pe sceptici că know-how-ul japonez chiar funcționează, și în absolut orice domeniu de activitate.

Sistemul 5C în producție, ce este?

International 5S înseamnă cinci pași („pas” în engleză „pas”). Unii economiști și propagandiști ai noului explică numele prin cinci postulate japoneze, implementate succesiv în sistemul 5S: seiri, seiton, seiso, seiketsu și shitsuke. Pentru noi, dragul nostru „5S” este mai aproape și mai clar - cinci pași succesivi care trebuie parcurși pentru a obține prosperitate în producția dvs. Acest:

1. Sortarea.

2. Mentinerea ordinii.

4. Standardizare.

5. Îmbunătățirea.

După cum puteți vedea, sistemul 5C nu necesită nimic supranatural în producție. Poate de aceea se poate găsi încă neîncredere și o atitudine frivolă față de ea.

Etapele creării unui sistem

Înțeleptul japonez Taiichi Ono, care, datorită introducerii metodelor sale la uzina Toyota, a reușit să treacă de la inginer la director general, a observat câte pierderi apar din cauza diverselor inconsecvențe și suprapuneri. De exemplu, niște roți mici nu au fost puse la timp pe transportor și, ca urmare, întreaga producție s-a oprit. Sau, dimpotrivă, piesele au fost aprovizionate cu rezervă, s-au dovedit a fi de prisos, iar drept urmare, unul dintre angajați a fost nevoit să le ducă înapoi la depozit, ceea ce înseamnă să-și piardă timpul cu munca goală. Taiichi Ohno a dezvoltat un concept pe care l-a numit just-in-time. Adică, banda transportoare a furnizat acum exact atâtea piese cât era nevoie.

Alte exemple pot fi date. Sistemul 5C în producție a inclus și conceptul de „kanban”, care în japoneză înseamnă „ semn publicitar" Taiichi Ono a propus atașarea unei așa-numite etichete „kanban” fiecărei piese sau instrumente, care furnizează toate informațiile necesare asupra piesei sau instrumentului. Practic, se aplică la orice. De exemplu, pentru bunuri, medicamente, mape în birou. Al treilea concept pe care se bazează sistemul 5C în producție este conceptul de „kaizen”, adică îmbunătățirea continuă. Au fost inventate și alte concepte care erau potrivite doar pentru procese de producție foarte specializate. Nu le vom lua în considerare în acest articol. Ca urmare a tuturor inovațiilor testate în practică, s-au format 5 pași care sunt aplicabili oricărei producții. Să le privim în detaliu.

Triere

Mulți dintre noi acumulăm pe birourile noastre articole care, în principiu, nu sunt necesare. De exemplu, formulare vechi, dosare nefolosite, calcule ciorne, un șervețel pe care stătea o ceașcă de cafea. Și printre acest haos pot fi și fișierele sau documentele necesare. Principiile de bază ale sistemului 5C înseamnă optimizarea procesului de lucru, adică să te asiguri că timpul nu este pierdut în căutarea lucrurilor potrivite printre dărâmăturile lucrurilor inutile. Aceasta este sortarea. Adică, la locul de muncă (lângă mașină, pe masă, în atelier - oriunde) toate articolele sunt așezate în două grămezi - cele necesare și cele inutile, care trebuie eliminate. În continuare, tot ce aveți nevoie este așezat în următoarele grămezi: „folosit des și constant”, „folosit rar”, „folosit aproape niciodată”. Aceasta completează sortarea.

Mentinerea ordinii

Dacă pur și simplu demontați lucrurile, nu va ajuta la nimic. Este necesar să aranjați aceste articole (unelte, documente) într-o astfel de ordine încât ceea ce este folosit să fie în mod constant și adesea la vedere sau astfel încât să poată fi luat rapid și ușor pus înapoi. Ceva care este folosit rar poate fi pus într-un sertar undeva, dar trebuie atașată o etichetă kanban pentru a putea fi găsită cu ușurință și cu precizie în timp. După cum puteți vedea, sistemul 5C la locul de muncă începe de la început pași simpli, dar în realitate se dovedește a fi foarte eficient. Și în plus, îți îmbunătățește starea de spirit și dorința de a munci.

Acest al treilea pas este cel mai logic pentru mulți. Suntem învățați să menținem curățenia încă din copilărie. În producție, este, de asemenea, necesar, și nu numai birourile angajaților de birou sau dulapurile din unitățile de catering trebuie să fie curate, ci și mașinile și încăperile utilităților curățătorilor. În Japonia, angajații își tratează cu grijă locurile de muncă, sunt curățați de trei ori pe zi - dimineața înainte de muncă, dimineața și seara, după terminarea zi lucrătoare. În plus, întreprinderile lor au introdus marcaje speciale ale zonelor care le permit să mențină ordinea în producție, adică zonele sunt marcate în culori diferite. produse finite, stocarea anumitor piese și așa mai departe.

Standardizare

Principiile standardizării au fost inventate de Taiichi Ohno. Le folosește pe scară largă și sistem modern 5S. Datorită standardizării, managementul producției primește un instrument excelent pentru monitorizarea tuturor proceselor. Ca urmare, cauzele întârzierilor întârziate sunt eliminate rapid și erorile care duc la lansarea produselor de calitate scăzută sunt corectate. La uzina Toyota Motor, standardizarea arăta astfel: meșterii au întocmit planuri de lucru zilnice și au postat instructiuni precise, la sfârşitul unei zile lucrătoare muncitori speciali a verificat ce abateri de la plan au apărut în timpul zilei și de ce. Aceasta este regula de bază a standardizării, adică instrucțiuni precise, planuri de lucru și control asupra implementării lor. Acum multe întreprinderi, de exemplu, fabricile ENSTO din Estonia, introduc un sistem de bonusuri pentru angajații care respectă cu strictețe prevederile sistemului 5C și, pe baza acestuia, își măresc productivitatea, ceea ce reprezintă un stimulent excelent pentru a accepta acest sistem ca un mod de viata.

Îmbunătăţire

Al cincilea pas, care completează sistemul 5C în producție, se bazează pe conceptul de kaizen. Înseamnă că toți angajații, indiferent de funcția pe care o au, ar trebui să se străduiască să îmbunătățească procesul de lucru în zona care le este încredințată. Esența filozofică a kaizen este că întreaga noastră viață devine mai bună în fiecare zi și, deoarece munca face parte din viață, nu ar trebui să rămână departe de îmbunătățiri.

Domeniul de activitate aici este larg, pentru că nu există limite ale perfecțiunii. Conform conceptelor japoneze, lucrătorii înșiși ar trebui să-și dorească să-și îmbunătățească procesul de producție, fără instrucțiuni sau constrângeri. În zilele noastre, multe organizații creează echipe de lucrători care monitorizează calitatea produselor, îi învață pe alții experiența lor pozitivă și îi ajută pe alții să atingă excelența.

Greșeli de bază

Pentru ca sistemul 5C să înceapă să funcționeze, nu este suficient să-l organizezi sau să angajezi angajați care să-și oblige colegii să-l implementeze. Este important aici ca oamenii să realizeze utilitatea acestei inovații și să o accepte ca pe un stil de viață. Implementarea sistemului 5C în producție în Rusia se confruntă cu dificultăți tocmai pentru că mentalitatea noastră rusă este diferită de cea japoneză. Multe dintre producțiile noastre se caracterizează prin următoarele:

1. Angajații, mai ales dacă nu există stimulente pentru ei, nu se străduiesc să crească profitul întreprinderii. Ei întreabă de ce încearcă să-l facă pe șeful și mai bogat dacă are deja totul.

2. Managerii înșiși nu sunt interesați de implementarea sistemului 5C pentru că nu văd fezabilitatea acestuia.

3. Multe directive „coborâte de sus” sunt obișnuite să fie îndeplinite doar pentru spectacol. În Japonia, există o atitudine complet diferită față de munca lor. De exemplu, același Taiichi Ohno, când a introdus sistemul 5C, nu s-a gândit la câștigul personal, ci la beneficiul companiei, în care era doar inginer.

4. Sistemul 5C este implementat forțat în multe întreprinderi. Productie slaba, care presupune eliminarea pierderilor de toate tipurile (timp de lucru, materii prime, muncitori buni, motivație și alți indicatori) acest lucru nu funcționează, deoarece angajații încep să reziste inovației la nivel subconștient, care în cele din urmă reduce toate eforturile la zero.

5. Managerii care implementează sistemul nu înțeleg pe deplin esența acestuia, ceea ce provoacă întreruperi în procesele de producție stabilite.

6. Standardizarea se dezvoltă adesea în birocrație, o muncă bună este plină de instrucțiuni și directive care interferează doar cu munca.

Traducere - Olga Goncharova, portal „Managementul producției”

Articolul original: Academia Mondială de Știință, Inginerie și Tehnologie 59 2011

Lean manufacturing: sistem 5S

5S- este una dintre metodele de fabricație lean și sistemul de îmbunătățire procesul de productie, ale căror principale obiective sunt reducerea pierderilor, organizarea locului de muncă și creșterea productivității muncii. Sistemul 5S implică organizarea locului de muncă și utilizarea indicațiilor vizuale pentru a obține rezultate mai bune de performanță. Ca parte a unei culturi de îmbunătățire continuă, 5S este de obicei prima metodă lean pe care o adoptă organizațiile pentru a facilita implementarea altor metode lean care optimizează organizarea și procesele muncii.

Sistemul include 5 componente: Sortare ( Seiri), menținerea ordinii ( Saiton), Păstrarea curată ( Seiso), Standardizare ( Seiketsu) și Îmbunătățire ( Shitsuke). Împreună formează o metodologie pentru organizarea, eficientizarea, dezvoltarea și menținerea unui mediu de lucru productiv. Instrucțiuni standard, șabloane, cea mai buna experienta afaceri în care poți găsighid practic pentru implementarea 5S .

Componentele sistemului 5S:

- Triere: scăparea de lucruri inutile și curățarea locului de muncă.

- Mentinerea ordinii: organizarea depozitării lucrurilor necesare, care vă permite să le găsiți și să le utilizați rapid și ușor.

- Păstrând-o curată: menținerea locului de muncă curat și ordonat.

- Standardizare: prelucrarea documentată a operațiunilor tehnologice, utilizarea instrumentelor standard și introducerea și popularizarea celor mai bune practici.

- Îmbunătăţire: mentinerea procesului de imbunatatire, monitorizarea operatiunilor tehnologice si introducerea sistemului 5S in cultura corporativa.

ÎN munca zilnică Sistemul 5S al companiei îi permite să mențină organizarea și transparența – cele mai importante condiții pentru fluxul continuu și eficient al procesului de producție. Implementarea cu succes a acestei metode lean îmbunătățește, de asemenea, condițiile de muncă și motivează lucrătorii să mărească productivitatea și să reducă risipa, timpul de oprire neplanificat și munca în curs.

Rezultatul implementării cu succes a sistemului 5S este o reducere semnificativă a materialelor și a spațiului necesar pentru realizarea proceselor de producție. Sistemul presupune depozitarea sculelor și materialelor în spații speciale de depozitare, codate pe culori, cum ar fi coșuri și sertare. Astfel de condiții oferă baza pentru implementarea cu succes a altor metode de producție lean: Îngrijirea generală a echipamentului, Flexibil producție automatizată, producție Exact la timp. De asemenea, sistemul 5S pregătește terenul și optimizează organizarea proceselor pentru implementare tehnici 6 sigma.

Utilizarea acestui sistem se îmbunătățește indicatori de producție, si anume:

- Traseul tehnologic transparent

- Loc de muncă curat

- Timp de configurare redus

- Timp de ciclu redus

- Spatiu de lucru sporit

- Reducerea numărului de accidente

- Reducerea timpului de lucru pierdut

- Îmbunătățirea fiabilității echipamentelor

Exemplu de utilizare a sistemului 5S

Acest proiect a fost realizat ca parte a unui program de cercetare a facultății de la Facultatea de Producție a Universității din Iordania. Programul oferă finanțare pentru proiectele implementate de facultatea universitară la întreprinderile locale. Durata proiectului este de 3 luni din perioada de vară. Profesorii facultății, în consultare cu reprezentanții companiei, află ce probleme trebuie rezolvate și ce domenii trebuie îmbunătățite. Un „studiu de diagnostic” detaliat este apoi transmis administrației facultății pentru revizuire, subliniind ideea proiectului, obiectivele, abordarea, rezultatele așteptate și angajamentul întreprinderii față de proiect. Proiectele aprobate sunt finanțate de sponsorii facultății. Autorii proiectului cooperează cu întreprinderea pentru a atinge obiectivele proiectului. Un raport final detaliat care rezumă munca depusă este prezentat administrației facultății și managerilor companiei.

Scopul acestui proiect este o analiză a procesului de producție și a organizării locului de muncă la Fabrica de prefabricare din Amman, care produce structuri precum clădiri modulare, case, birouri și cutii de transformatoare. Figura 1 prezintă un exemplu de produse din fabrică.

Utilizarea structurilor modulare are multe avantaje care le fac mai atractive decât clădirile tradiționale: pot fi asamblate și dezasamblate rapid și pot fi refolosite în diverse proiecte; sunt durabile, rezistente la cutremure, cu greutate redusă etc.

Orez. 1. Exemplu de proiectare modulară

A. Analiza nevoilor

Ideea acestui proiect a apărut din necesitatea urgentă de schimbări la Fabrica de Structuri Prefabricate pentru a face față cererii tot mai mari și solicitărilor persistente ale muncitorilor de îmbunătățire a condițiilor de muncă. Datorită cererii crescute în ultimul an, fabrica s-a confruntat cu probleme precum rute de proces nesigure, exces de deșeuri, locuri de muncă neorganizate și mediu de lucru nesănătos, ceea ce a dus la creșterea costurilor de producție, deteriorare. disciplina munciiși întârzieri în livrarea mărfurilor. Prin urmare, proiectul are ca scop eficientizarea procesului de producție, reducerea deșeurilor, îmbunătățirea mediului de lucru și organizarea locurilor de muncă. Sistemul 5S a fost ales ca metodologie pentru atingerea obiectivelor proiectului.

Fabrica de prefabricate s-a confruntat cu probleme precum producția inconsecventă și schimbări frecvente ale setărilor echipamentului din cauza parametrilor de ieșire variabili și a caracteristicilor echipamentului. Ca urmare, se cheltuiesc mult timp și efort pentru modificarea și instalarea configurațiilor liniei de producție și există, de asemenea, dificultăți cu retragerea liniei de producție, controlul proceselor de lucru, organizarea locului de muncă, curățenia și transparența procesului. Toate acestea au consecințe negative: duc la deteriorarea materialelor, pierderea resurselor și nevoia de eliminare a acestora și, de asemenea, supraîncărcă procesul de producție și crește stresul lucrătorilor. Aceasta înseamnă că este necesară analizarea proceselor de producție și reproiectarea fabricii astfel încât să îndeplinească cerințele de producere a produselor cu parametri flexibili și de menținere a locurilor de muncă curate și ordonate, precum și pentru a facilita controlul procesului de lucru. Figura 2 prezintă deșeurile de producție și inventarul depozitat în atelier.

Orez. 2. Un exemplu de depozitare a deșeurilor de producție și a inventarului într-un atelier

B. Obiectivele proiectului

Fabrica de prefabricate se străduiește să sporească eficiența producției și instalării prin procese de producție îmbunătățite și design inteligent al spațiului de lucru. Acesta este cel mai important pas pe calea companiei către succes în toate aspectele activităților sale. Astfel, acest proiectîși propune să studieze procesul de producție în atelierul Fabricii de Structuri Prefabricate, identificând problemele existente și impactul acestora asupra eficienței sistemului de producție. Din punct de vedere organizatoric, proiectul presupune dezvoltarea unui layout de atelier care ține cont de caracteristicile producție continuă, cu modificări minime posibile ale layout-ului existent, precum și reducerea costurilor pentru configurarea producției, ceea ce va duce la un management mai convenabil al întreprinderii și un control al proceselor de lucru. Optimizarea parametrilor tehnologici (inventar, amplasarea echipamentelor, succesiunea operațiunilor, timpul ciclului etc.) nu a fost o prioritate pentru conducerea fabricii. Din punct de vedere al organizării spațiului de atelier, scopul proiectului este optimizarea locurilor de muncă și îmbunătățirea condițiilor de lucru pentru lucrătorii de la mașini, ceea ce va contribui la îmbunătățirea disciplinei de producție, a îndeplinirii comenzilor și a comunicării în cadrul echipei.

Pe baza unei evaluări a stării întreprinderii, proiectul va determina măsurile necesare pentru raționalizarea și reconfigurarea procesului de producție și reorganizarea locului de muncă. Scopul principal al utilizării sistemului 5S este creșterea eficienței procesului de producție în ansamblu.

B. Metodologie

Pentru atingerea obiectivelor proiectului este folosită o metodologie simplă, dar eficientă. Amploarea proiectului este determinată după un studiu amănunțit al întreprinderii și al procesului de producție și discuții detaliate cu conducerea întreprinderii, inginerii, șefii de departament și muncitorii. Toți participanții au considerat proiectul necesar și pas important pentru întreprindere. Principala dificultate a fost modul de a face modificările necesare în fluxul de lucru. În acest sens, proiectul a adoptat o abordare simplă, dar practică, pentru a introduce schimbări în atelierul principal al întreprinderii, simplificând procesul de lucru și dând impuls pentru continuarea imbunatatire continua. Principalele prevederi ale metodologiei sunt următoarele:

- Observați procesul de lucru la întreprindere, evaluați-l și evidențiați principalele probleme din organizarea acesteia.

- Determinați structura procesului de producție curent.

- Evaluați gravitatea problemelor legate de organizarea locului de muncă pe baza observațiilor personale, precum și a conversațiilor cu șefii de departament, maiștri de șantier de producție și muncitori.

- Utilizați sistemul 5S pentru a îmbunătăți procesul de producție și configurația procesului.

- Discuta măsurile luate cu conducerea întreprinderii.

- Evaluați rezultatele și prezentați-le conducerii întreprinderii sub forma unui raport.

Scopul principal al proiectului este creșterea eficienței procesului de producție la întreprindere. În plus, este planificată îmbunătățirea organizării locului de muncă și a procesului de producție pentru a moderniza operațiunile tehnologice, a simplifica managementul atelierului și a îmbunătăți comunicarea în cadrul echipei. Referitor la profit net Fabrici prefabricate, proiectul își propune să crească eficiența procesului de producție, să minimizeze excesul de producție, să reducă timpul și costul instalării echipamentelor și să optimizeze eliminarea activelor și resurselor costisitoare. Creșterea în continuare a productivității și profitabilității întreprinderii este imposibilă fără introducerea unui program de motivare a lucrătorilor.

În faza inițială a proiectului a fost stabilită diagrama procesului de producție, pentru care întreprinderea a fost împărțită în 10 secțiuni. Acest lucru a fost necesar pentru a întocmi un plan de amplasare a echipamentelor, pentru a identifica zonele de lucru și pentru a se pregăti pentru implementarea sistemului 5S în toate zonele întreprinderii. După aceasta, au fost organizate evenimente de sensibilizare a echipei întreprinderii cu privire la manufacturarea slabă și în special sistemul 5S, cum ar fi întâlniri și seminarii pentru ingineri, meșteri și muncitori. Odată ce toată lumea a fost familiarizată cu obiectivele proiectului, principiile lean, intervalul de timp și etapele proiectului, a început o campanie de curățare, în interior și în exterior. Curatenie spațiile de producțieși zonele învecinate a fost necesară pentru a elibera pasajele, a mări spațiul de lucru și a transforma locul de muncă pentru muncitori și vizitatori. Acești trei pași au venit etapa pregătitoare să implementeze sistemul 5S în anumite zone ale întreprinderii. Transformarea semnificativă a fiecărei zone a necesitat în medie o săptămână. Au fost organizate mai multe întâlniri cu conducerea companiei pentru a discuta despre progresul proiectului și pentru a face schimb de idei. Pentru a asigura sustenabilitatea implementării sistemului 5S, au fost elaborate chestionare speciale. Toate activitățile au fost documentate și reflectate în raportul final prezentat conducerii întreprinderii și conducerii facultății.

Folosind sistemul 5S

Este adesea ușor să vorbim despre cum funcționează metodele de fabricație lean și 5S. Cu toate acestea, aplicarea acestor metode în practică nu este atât de ușoară, deoarece sistemul 5S nu este doar o metodologie. Implică o schimbare în întreaga cultură a întreprinderii, în urma căreia întreaga sa echipă este îndreptată să meargă înainte, spre succes și îmbunătățire. Prin urmare, este necesar să explicăm lucrătorilor și conducerii încă de la început de ce este implementat sistemul 5S. În urma unui studiu de diagnostic efectuat la Fabrica de Structuri Prefabricate au fost identificate următoarele probleme, indicând necesitatea implementării sistemului 5S:

- spațiul este aglomerat cu unelte și componente;

- materialele și uneltele neutilizate sunt stivuite între posturile de lucru;

- echipamentele inutile sunt depozitate pe podea;

- instrumentele și mașinile excesive complică procesul de lucru;

- echipamentul este murdar și este un loc pentru depozitarea diverselor echipamente;

- echipamentul necesar, cum ar fi uneltele, este greu de găsit.

Pe baza datelor studiului de diagnosticare, principalele motive pentru utilizarea sistemului 5S în Fabrica de Structuri Prefabricate pentru îmbunătățirea procesului de producție au fost următoarele:

- sistemul 5S simplifică procesul de producție ca urmare a curățării, sortării și organizării;

- Sistemul 5S creează infrastructura necesară pentru îmbunătățiri la nivel de întreprindere;

- sistemul 5S este necesar pentru ajustarea fluxului tehnologic și reproiectarea spațiului de lucru;

- sistemul 5S este necesar pentru a crește motivația și dedicarea lucrătorilor;

- Sistemul 5S este cheia pentru un mediu de producție curat;

- sistemul 5S este necesar pentru implementarea măsurilor de siguranță și reducerea numărului de accidente la locul de muncă;

- Sistemul 5S este o modalitate de a reduce deșeurile prin:

- minimizarea deșeurilor și reutilizarea acestora;

- minimizând timpul și efortul petrecut căutării echipamentul necesar sau materiale;

- eliminarea stocurilor excedentare.

Trebuie menționat că sistem 5S- Aceasta nu este o listă de activități care trebuie efectuate din când în când. Acest sistem trebuie practicat constant. Prin urmare, pentru a obține cele mai bune rezultate, este rațional să folosiți o abordare pas cu pas pentru implementarea sistemului 5S. Aici scurtă descriere etapele proiectului.

- Determinarea structurii procesului de producție și a amenajării spațiilor.

- Explicarea principiilor sistemului 5S echipei întreprinderii.

- Curățenia generală a spațiilor de producție și a zonelor învecinate.

- Aplicarea sistemului 5S în toate cele 10 domenii ale întreprinderii.

- Utilizarea unei liste de verificare pentru implementarea sistemului 5S și verificarea funcționării acestuia.

- Reduceți deșeurile (mai puține deșeuri și reutilizarea materialelor).

- Eliberarea spațiului (eliberarea culoarului principal, eliberarea spațiului pentru materiale pentru reutilizare, eliberarea spațiului în atelier, asigurarea spațiului pentru depozitarea materialelor).

- Crearea unui mediu de lucru mai curat și mai sigur.

- Crearea unei baze pentru motivarea lucrătorilor.

- Îmbunătățirea mediului de lucru.

În etapa de determinare a structurii procesului de producție, teritoriul întreprinderii este împărțit în 10 zone/secții în conformitate cu specializarea și traseul tehnologic. Fiecare secțiune este separată de cealaltă prin marcaje speciale și are acces la pasajul principal, ceea ce facilitează procesul de producție și simplifică transportul materialelor. După cum se arată în Figura 3, întreprinderea este împărțită în următoarele domenii.

- Prelucrarea lemnului

- Lucrul cu materiale spumante

- Elemente de fixare pentru sudare

- Mașini de pliat

- Prelucrarea tablei

- Instalarea ușii

- Prese

- Realizarea ramelor

- Prelucrarea metalelor

- Depozit

Orez. 3. Divizarea Fabricii de Structuri Prefabricate pe sectoare

Inițial, întreprinderea nu avea limite clare între zonele de lucru. Au existat dificultăți în mutarea materialelor de la un loc la altul. O macara a fost folosită pentru a transporta structuri grele și piesele acestora. Asamblarea finală a structurilor a fost efectuată în afara atelierului de pe teritoriul întreprinderii. Locurile de muncă au fost caracterizate de poluare și aglomerație cu deșeuri de producție și procesare. Reamenajarea presupune curățarea pasajului principal, eliminarea obstacolelor din procesul de producție, delimitarea sectoarelor și creșterea spațiului pentru lucrul cu scule și materiale. Aceste zone ale plantei sunt bine organizate, cu pasajul principal eliberat și marcat clar.

După determinarea structurii procesului de producție și eficientizarea acesteia, implementarea sistemului 5S a început în fiecare dintre cele 10 secțiuni ale întreprinderii. A fost conturat un plan de acțiune prin care s-au transformat metodologia și principiile sistemului 5S recomandari practice, pe care muncitorii trebuiau să-l urmeze. Această etapă a proiectului s-a dovedit a fi cea mai dificilă. A fost necesar să se lucreze cu echipa de întreprindere la nivel cultural. Lucrătorii și conducerea au trebuit să înțeleagă importanța activităților desfășurate ca parte a implementării sistemului 5S pentru a realiza schimbări semnificative în bine. S-a decis concentrarea eforturilor de implementare a sistemului 5S într-o zonă a întreprinderii - prelucrarea lemnului - pentru a crește gradul de conștientizare a lucrătorilor cu privire la metodele și principiile de producție lean și pentru a le demonstra rezultatele vizibile ale aplicării sistemului 5S. , ceea ce i-ar înclina și mai mult să coopereze și să contribuie la creșterea încrederii în inovații.

Pe stadiu inițial Zonele de lucru sunt curățate și aranjate în timp ce lucrătorii înșiși observă și pun întrebări despre motivul pentru care sunt întreprinse anumite acțiuni și dacă aceasta face parte din programul de certificare. Li s-a explicat că este necesară curățarea zonei de lucru, că aceasta nu face parte din programul de certificare al companiei și că eforturile de menținere a zonei de lucru curate și ordonate vor fi răsplătite conform programului de stimulare a lucrătorilor. Drept urmare, lucrătorii au început să ia parte la schimbările în curs în sectorul de prelucrare a lemnului. Operatorii din alte locații au primit instruire practică cu instrucțiuni specifice despre ce trebuie să facă pentru a menține șantierul curat și ordonat. Această procedură a fost înscrisă în protocol, tipărită și plasată în vizibilitate la secțiile de votare.

Figura 4 prezintă un plan al unei zone de prelucrare a lemnului, iar Figura 3 prezintă o vedere a zonei după curățare conform sistemului 5S. După revizuirea planului și a fotografiei, este clar că sistemul 5S a rezultat într-un loc de muncă curat și organizat. Debitul de intrare și ieșire îmbunătățit și aspectul celulelor sunt furnizate pentru a facilita controlul echipamentului și monitorizarea procesului de producție. Pasajul central este degajat, ceea ce facilitează libera circulație a cărucioarelor care transportă materiale.

Câteva zile mai târziu, întreaga echipă a întreprinderii a observat că zona de prelucrare a lemnului s-a schimbat: devenise mai curată și mai organizată. Productivitatea muncii și disciplina muncii a lucrătorilor din această secțiune au suferit, de asemenea, schimbări în bine. A sosit momentul să explicăm acest principiu tuturor celorlalți și să începem implementarea treptată a sistemului 5S în alte domenii. Procesul a decurs fără probleme. Un nou aspect este în curs de dezvoltare pentru toate domeniile, iar principiile de producție lean sunt aplicate pe tot parcursul. În combinație cu curățarea completă a spațiilor de producție și a zonelor înconjurătoare, după o lună întreprinderea arată complet diferit. Unii spun că este ca o fabrică complet diferită.

Orez. 4. Amenajare îmbunătățită a zonei de prelucrare a lemnului

Orez. 5. Aplicarea sistemului 5S în zona de prelucrare a lemnului

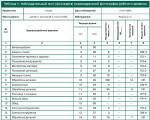

Pentru a asigura o implementare durabilă și eficientă a sistemului 5S și a verifica funcționarea acestuia în toate zonele Fabricii de Prefabricate, a fost necesară elaborarea unei liste de verificare care să ajute la determinarea cât de bine corespunde situația reală cu planul de implementare a sistemului descris mai sus.

Rezultatele controlului pentru fiecare sit sunt reflectate într-un tabel rezumat (Fig. 6), precum și în tabelele dezvoltate individual pentru fiecare sit. Un astfel de tabel vă ajută să vedeți rezultatul obținut - un traseu tehnologic îmbunătățit, un proces de producție transparent și un proces mai curat și mai sigur. mediu de producție. De asemenea, atelierul a luat măsuri pentru eliberarea spațiului, crearea și etichetarea zonelor de depozitare, marcarea culoarului, îmbunătățirea măsurilor de siguranță și asigurarea desfășurării fluide a procesului de producție.

Orez. 6. Rezultatele testelor

Concluzie

Acest articol oferă un exemplu aplicare practică Sisteme 5S la Fabrica de Structuri Prefabricate. Unele aspecte ale producției au necesitat intervenția operațională și îmbunătățirea procesului de producție (o combinație de producție unitară și operațiuni de asamblare). Procesul de fabricație este complicat și complicat de diversitatea produselor, cererea în creștere, strategiile de producție push și prelucrarea lemnului și a metalelor. Ca urmare, uzina a devenit un depozit de mașini murdare și exces de materiale, resturi de producție și piese destinate reprelucrării, care au fost depozitate pe podeaua atelierului, ocupând spațiu de lucru și creând obstacole în procesul normal de producție. În astfel de condiții, nu a fost posibilă obținerea de îmbunătățiri, utilizarea principiilor kaizen și aplicarea unui sistem care să asigure calitatea și fiabilitatea produselor.

Astfel, obiectivele principale ale proiectului sunt organizarea și simplificarea procesului de producție. Sistemul de producție lean 5S este utilizat pentru a crea o infrastructură pentru îmbunătățirea continuă. În cadrul proiectului, sistemul 5S a fost aplicat timp de trei luni în 10 zone ale Fabricii de Structuri Prefabricate pentru a eficientiza și îmbunătăți procesul de producție la întreprindere. Fiecare site a fost curățat temeinic, a fost dezvoltat un nou aspect, iar principiile de utilizare a sistemului 5S au fost conturate folosind tabele și instrucțiuni clare și accesibile. Ca urmare, se observă schimbări semnificative în spațiul atelierului, o creștere a productivității muncii și a disciplinei muncii. Această abordare poate găsi aplicație în alte industrii, precum și în birouri și sectorul serviciilor.