Îmbunătățirea calității. Cum să îmbunătățiți calitatea produsului. Volumul vânzărilor de servicii, mii de ruble

Calitatea produsului în mod modern conditii economice a devenit cel mai important factor în competitivitatea unei întreprinderi. Desigur, în relațiile de piață, producătorul se străduiește să obțină o calitate stabilă a produselor sale, să folosească toate instrumentele dezvoltate de practica mondială și internă. Cel mai important dintre ele este sistemul de asigurare a calității (sistemul calității).

Un sistem al calității este un set de structuri organizaționale, responsabilități, procese și resurse care asigură implementarea managementului general al calității.

Calitatea produsului cateringÎn primul rând, depinde de calitatea materiilor prime primite. Firmele sau întreprinderile individuale, care încheie un acord pentru furnizarea de produse alimentare sau materiale și materiale tehnice, trebuie să aibă încredere în furnizor. Întreprinderile care procesează și produc produse alimentare trebuie să implementeze un sistem de management al calității produselor. Sistemul calității nu este doar un mijloc de asigurare a calității mărfurilor, ci și un criteriu de evaluare a fiabilității furnizorului.

Există două modalități de a asigura calitatea produsului. Prima este verificarea, controlul produsului în sine. Această metodă este destul de acceptabilă atunci când se achiziționează o cantitate mică de bunuri. Dar daca vorbim de o achizitie angro, atunci chiar si cu control total, din cauza unor factori aleatori, poti rata un produs cu un defect.

În ultimii ani s-a folosit din ce în ce mai mult o altă metodă: verificarea nu a produsului, ci a capacității întreprinderii de a produce produse cu o calitate care să satisfacă consumatorul. Acest lucru este valabil și pentru unitățile de catering. Cel mai important instrument general recunoscut pentru managementul integrat al calității este sistemul calității. Ce criterii trebuie să îndeplinească un sistem de calitate? S-a ocupat de pregătirea răspunsului Organizație internațională privind standardizarea (ISO). Această organizație a emis cinci standarde internaționale, care au primit indicele ISO 9000, care iau în considerare o bogată experiență cele mai mari companii abordare sistematică la problema calitatii.

Principiul de bază al sistemului calității este să acopere toate etapele ciclu de viață produse sau etapele „buclei de calitate”.

Pentru o unitate de catering, puteți indica următoarele etape ale „buclei de calitate” (Diagrama 10):

1. Marketing, căutări și studii de piață.

2. Dezvoltare cerințe tehnice la produse, standardele întreprinderii.

3. Logistica.

4. Pregatirea si dezvoltarea proceselor de productie.

5. Productie.

6. Control, control de calitate.

7. Asistență tehnică și service.

8. Vânzări și distribuție produse finite.

Pe baza naturii impactului asupra etapelor „buclei de calitate” din sistemul calității, se disting trei domenii:

Asigurarea calității;

Managementul calitatii;

Îmbunătățirea calității.

Asigurarea calității este un set de activități planificate și realizate sistematic pentru a finaliza fiecare etapă a „buclei de calitate” astfel încât produsul să îndeplinească cerințele de calitate.

Managementul calitatii include metode și activități de natură operațională. Acestea includ: managementul proceselor, identificarea diferitelor tipuri de deficiențe în produse, producție și eliminarea acestor deficiențe și cauzele care le-au cauzat.

Îmbunătățirea calității— aceasta este o activitate constantă care vizează îmbunătățirea calității produselor, reducerea costurilor și îmbunătățirea producției.

Obiectul procesului de îmbunătățire a calității poate fi orice element de producție, de exemplu, proces, implementare organizare științifică forța de muncă, echipamente moderne, asigurarea de inventar, unelte, pregătire avansată a personalului etc. Îmbunătățirea constantă a calității este direct legată de creșterea competitivității produselor.

Conducerea unei firme, companie (întreprindere) dezvoltă și definește o politică de calitate, asigură coordonarea cu alte tipuri de activități și monitorizează implementarea acesteia la întreprindere.

Documentul principal în elaborarea și implementarea unui sistem calității este „Manualul calității”, care stabilește date de referință (documentație normativă și tehnologică, standarde, documente care confirmă calitatea produsului, planuri pentru NOT, pentru îmbunătățirea producției, pregătirea și pregătirea avansată a personalului). și întreprindere etc.).

„Manualul Calității” poate fi folosit ca material demonstrativ care confirmă eficacitatea sistemului calității pentru alte organizații (consumatori), organisme de certificare, precum și pentru certificarea voluntară a sistemului calității. Un certificat care confirmă că întreprinderea operează un „sistem de calitate” ajută la creșterea competitivității întreprinderii.

Înregistrarea datelor de calitate trebuie efectuată pentru a confirma că a fost atinsă calitatea cerută.

Toate elementele sistemului calității trebuie să facă obiectul unei inspecții și evaluări continue și regulate. Verificările pot fi externe și interne. Controlul extern se efectuează de către organele administrației locale, supravegherea sanitară și epidemiologică, inspecția comercială etc. Evaluările calității alimentelor întreprinderii se înregistrează în registrul de control, registrul de respingere. Dacă se constată încălcări, se întocmește un proces-verbal de inspecție în două exemplare, un exemplar rămâne la întreprindere.

Controlul intern este efectuat de către administrația întreprinderii: director, director de producție și adjuncții acestora, directori de magazine, precum și bucătari-maiștri. Controlul calității alimentelor se numește respingerea produselor finite.

încă unul trăsătură caracteristică sistemul calităţii care determină eficacitatea acestuia este loc de muncă permanent privind analiza și evaluarea costurilor calității.

Costurile calității sunt împărțite în producție și non-producție.

Costurile de producție sunt asociate cu activitățile întreprinderii pentru a asigura calitatea cerută a produselor. Acestea sunt costurile de prevenire a defectelor, pierderi din producerea produselor defecte (pierderi din defecte, compensare pentru daune etc.).

Costurile non-producție sunt asociate cu confirmarea calității produsului, de exemplu, cu certificarea produsului și a sistemului de calitate.

În conformitate cu ideologia seriei de standarde ISO 9000, sistemul calității ar trebui să funcționeze conform principiului: problemele sunt prevenite și nu sunt identificate după ce apar.

Măsurile efectuate sistematic pentru a preveni apariția inconsecvențelor pot avea ca scop înlocuirea echipamentelor tehnologice, a instrumentelor, a documentației învechite etc.

Un loc special în activitatea de asigurare a calității stabile a produsului îl ocupă măsurile preventive pentru eliminarea produselor defecte.

Să luăm acum în considerare cerințele de bază ale sistemului calității, care trebuie îndeplinite în etapele ciclului de viață al produsului - „bucla de calitate” - pentru a asigura nivelul necesar de produse.

Marketingul este un sistem de pârghii și metode de management care leagă într-un singur întreg principalele funcții economice ale unei întreprinderi în dezvoltarea, producerea și comercializarea produselor. În sistemele de calitate, marketingul este dat mare valoare la identificarea nevoilor pieţei şi stabilirea feedback cu consumatorii de produse. Companiile mari și societățile pe acțiuni trebuie să aibă departamente de marketing.

Marketingul este prima etapă, care determină în mare măsură rezultatul tuturor activităților de calitate ale întreprinderii. Funcția marketingului la o întreprindere este de a oferi o definiție precisă a cererii pieței și a vânzărilor de produse necesare pentru planificarea volumelor de producție, evaluarea obiectivă a cerințelor consumatorilor pe baza unei analize constante, colectarea informațiilor despre reclamații etc.

Rezultate cercetare de marketing definirea proceselor proiectarea produsului. Pentru alimentația publică, aceasta înseamnă dezvoltarea de preparate de semnătură, preparate din noi tipuri de materii prime. În această etapă se elaborează rețete, specificații tehnice, standarde, se efectuează experimente, se efectuează teste, se verifică calitatea în laborator și este foarte important să se prevină erorile în dezvoltarea de noi produse.

Scopul complexului de lucrări pe aprovizionare materială și tehnică— asigurarea calității stabile a materiilor prime primite, semifabricatelor, materialelor și echipamentelor tehnice. În această etapă, alegerea furnizorilor de încredere este foarte importantă.

O condiție necesară munca eficienta pentru a preveni defectele în stadiul de dezvoltare procesele de productie este utilizarea metodelor de planificare: ce echipamente trebuie achiziționate, studiați piața de furnizare a echipamentelor. În această etapă, sunt dezvoltate procesele de producție, crearea de conditii optime pentru producția stabilă de produse în strictă conformitate cu cerințele documentației de reglementare. Se rezolvă problemele stăpânirii noii tehnologii, asigurarea stabilității funcționării echipamentelor, instruirea personalului etc.

La scenă producție Sistemul calității prevede un set de măsuri menite să asigure stabilitatea producției pentru a produce produse în conformitate cu cerințele documentație de reglementare. Aceasta este în primul rând controlul calitatii fabricarea produselor, asigurarea disciplinei tehnologice, suportul metrologic al productiei. Un loc important printre metodele și mijloacele de asigurare a calității stabile a produselor de fabricație îl acordă sistemului de stimulente pentru angajații întreprinderii, precum și pregătirii și pregătirii avansate a acestora.

Scena joacă un rol important în sistemul calității asistență tehnică și întreținere, inclusiv operațiunile de încărcare și descărcare; respectarea strictă a cerințelor de siguranță a produsului; crearea condițiilor optime de depozitare; asistenta tehnica in intretinerea echipamentelor.

Deci, sunt luate în considerare principiile construirii unui sistem de calitate și cerințele de bază pentru etapele „buclei de calitate”.

Sistemul calității trebuie să îndeplinească următoarele principii de bază:

Participarea personală și responsabilitatea managerului în muncă pentru asigurarea calității produsului;

Disponibilitatea unei planificări clare a calității;

O repartizare clara a responsabilitatii si a autoritatii pentru fiecare tip de activitate, asigurand implementarea planului intreprinderii in domeniul calitatii;

Determinarea costurilor pentru a asigura calitatea produsului;

Asigurarea securității produselor, lucrărilor, serviciilor pentru consumatori și mediu;

Stimularea dezvoltării muncii de îmbunătățire a calității;

Îmbunătățirea sistematică a metodelor și mijloacelor de asigurare și control al calității.

Volum nota explicativa 107 pagini, 16 figuri, 44 tabele, 13 surse, 2 anexe.

Subiect: Îmbunătățirea calității produselor la o întreprindere (folosind exemplul Atlant JSC).

Cuvinte cheie: calitatea produsului, controlul calității, competitivitate, sistem de management al calității, eficacitate, eficiență, criterii private de performanță, coeficienți de ponderare, management conditii de temperatura, sistem de management al securității muncii.

Obiectul de studiu: Închis societate pe actiuni„Atlant”.

Scopul lucrării: pe baza cercetării și analizei stării întreprinderii, elaborați măsuri pentru îmbunătățirea calității produselor.

În procesul de studiu a obiectului de studiu, a fost efectuată o analiză a principalilor indicatori tehnici și economici ai întreprinderii, volumul producției și vânzărilor de produse, profitul, costul, calitatea și competitivitatea produselor în ultimii ani și o s-a dat o evaluare aproximativă a eficacităţii sistemului de management al calităţii în vigoare la întreprindere.

Pe baza datelor obținute în urma analizei din partea de proiectare:

S-a propus un set de măsuri organizatorice și tehnice pentru îmbunătățirea calității produselor prin îmbunătățirea sistemului de management al calității;

A fost propusă o opțiune pentru utilizarea unei unități de control electronic în producția unui frigider cu două camere, care va îmbunătăți calitatea produselor;

Se fac propuneri de optimizare a conditiilor de munca la intreprindere.

Introducere

1 Rolul calității produsului în producție activitate economicăîntreprinderilor

1.1 Conceptul și semnificația categoriei de calitate a produsului

1.2 Calitatea ca cea mai importantă condiție pentru creșterea competitivității produselor

1.3 Sistemul de management al calității produsului la întreprindere

2 Caracteristicile și analiza activităților de producție și economice ale CJSC Atlant

2.1 Caracteristicile generale ale întreprinderii și structura ei organizatorică și de conducere

2.1.1 Istoricul creării și dezvoltării întreprinderii

2.1.2 Structura organizatorica managementul întreprinderii

2.1.3 Caracteristicile produselor și piețelor de vânzare

2.2 Analiza principalilor indicatori tehnici și economici ai activităților întreprinderii

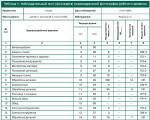

2.2.1 Analiza planului de producție și vânzări

2.2.2 Analiza costului produsului

2.2.3 Analiza profitului

2.2.4 Analiza utilizării mijloacelor fixe

2.2.5 Analiza utilizării capitalului de lucru

2.2.6 Analiza indicatorilor de muncă și salarii

2.2.7 Analiza indicatorilor de calitate a produselor

2.2.8 Analiza competitivității produselor

3 Măsuri pentru îmbunătățirea calității produsului la întreprindere

3.1 Măsuri organizatorice și tehnice pentru îmbunătățirea sistemului de management al calității

3.2 Aplicarea unei unități electronice de control în producția unui frigider cu două camere

3.2.1 Caracteristicile dispozitivului și metodele existente de control al temperaturii

3.2.2 Proiectarea și descrierea componentelor unității electronice

3.2.3 Calculul indicatorilor economici de utilizare a blocului

4 Metode socio-economice de management al calității produselor.

4.1 Rolul protecției muncii în îmbunătățirea calității produselor

4.2 Metode socio-economice în sistemul de protecţie a muncii

4.3 Măsuri de optimizare a condițiilor de muncă la întreprindere

Concluzie

Referințe

Anexa A Schema structurii organizatorice a UMC

Anexa B Structura organizațională de management al CJSC Atlant

Introducere

Dezvoltarea relațiilor de piață schimbă radical condițiile de funcționare ale întreprinderilor și organizațiilor de toate formele de proprietate. De la mecanisme directive și administrative cu un sistem strict definit de restricții ale activității economice, economia trece la un model de piață, în care cererea și oferta, concurența și libertatea întreprinderii în alegerea strategiei și tacticii dezvoltării acesteia devin decisive. Procesele de piață afectează în mod direct ratele de schimb, nivelul prețurilor, politica de credit și condițiile de asigurare.

Indicatorul eficienței și scopul principal al unei întreprinderi într-o economie de piață este profitul. Cu toate acestea, asigurarea funcționării cu succes a unei întreprinderi pentru o lungă perioadă de timp este, de asemenea, asociată cu implementarea unui număr de alte obiective. Rolul decisiv aici îl joacă: îmbunătățirea calității produselor, asigurarea eficienței investițiilor, îmbunătățirea calificărilor tuturor categoriilor de personal și atingerea unui nivel înalt de tehnologie de producție.

Munca întreprinderilor din aceste domenii le duce în condiții noi, unde piața devine principalul reglementator. Acest lucru creează premise obiective pentru restructurarea sistemelor de management al producției pe principiile marketingului - un concept de management al pieței, unde cel mai important factor în competitivitatea produselor este calitatea produsului.

Importanța deosebită a problemei calității produsului este determinată de faptul că este complexă și afectează atât interesele producătorilor, cât și ale consumatorilor, precum și ale societății în ansamblu.

În teză, obiectul cercetării este societatea pe acțiuni închisă „Atlant” - singura întreprindere din Republica Belarus care produce echipamente frigorifice de uz casnic și mașini de spălat automate și, de asemenea, este specializată în producția de compresoare pentru frigidere și congelatoare de uz casnic, ceainice electrice și fabricarea de echipamente speciale pentru producția proprie, produse de mașini-unelte.

Scopul lucrării este de a dezvolta măsuri pentru îmbunătățirea calității produselor pe baza studiilor teoretice ale problemei și analizei stării acesteia la întreprindere. Pentru a atinge acest obiectiv, trebuie rezolvate următoarele sarcini:

Cercetare aspecte teoretice calitatea produsului;

Da caracteristici generaleîntreprinderea și activitățile sale de producție și economice;

Analizați principalele tehnice indicatori economici;

Efectuează o analiză a calității și competitivității produselor;

Dezvoltați măsuri pentru îmbunătățirea calității produselor.

1 Rolul calității produsului în producția și activitățile economice ale unei întreprinderi

1.1 Conceptul și semnificația categoriei de calitate a produsului

Calitatea produsului este înțeleasă ca un set de caracteristici care îi conferă capacitatea de a satisface nevoile declarate sau anticipate.

Calitatea produsului este descrisă folosind indicatori unici, complexi și generali.

Indicatorii unici de calitate caracterizează o anumită proprietate a unui produs și sunt împărțiți în grupuri:

Scop – caracterizează domeniul de aplicare și funcțiile produsului;

Fiabilitate – proprietățile unui produs de a menține performanța în limitele specificate pentru o perioadă de timp necesară;

Fabricabilitatea – reflectă eficiența designului și a soluțiilor tehnologice;

Estetic – caracteriza aspect produse;

Ergonomic – caracterizează conformitatea produsului cu nevoile igienice, antropometrice, fiziologice și psihologice ale unei persoane;

Standardizare și unificare - arată gradul de utilizare a standardizate și noduri unificate, detalii;

Patent legal – reflectă gradul de protecție prin brevet al principalelor soluții tehnice ale produsului;

Transportabilitate – caracterul adecvat al produselor pentru transport;

Mediu – nivelul de impact asupra mediului;

Siguranță – pentru clienți și personalul de service.

Indicatorii de calitate complecși caracterizează mai multe proprietăți ale unui produs. Acestea sunt utilizate în gestionarea calității produselor și evaluarea competitivității acestuia. La calcularea acestor indicatori se utilizează o metodă analitică, în care se stabilește dependența funcțională a indicatorului complex de indicatorii individuali și coeficientul

metoda prin care indicator complex se formează ca urmare a însumării indicatorilor individuali luând în considerare coeficienții de ponderare.

Indicatori generalizați de calitate - caracterizează nivelul de calitate al tuturor produselor în ansamblu: ponderea produselor noi; produse exportate care corespund nivelului mondial de calitate; produse certificate în volumul lor total.

Calitatea produsului este indicatorul căruia piața îi acordă cea mai mare atenție pe termen lung. Cu toate acestea, trebuie remarcat faptul că, spre deosebire de manipularea prețurilor, schimbarea indicatorilor de calitate este un proces destul de lung, care necesită nu numai investiții financiare, ci și, în unele cazuri, reechipare de producție. Lungimea sa, de altfel, este determinată de necesitatea de a petrece timp pentru a transmite potențialilor consumatori informații despre modificările care au avut loc în caracteristicile calității produselor, precum și de timpul suplimentar necesar pentru ca potențialii clienți să înțeleagă schimbările care au avut loc, să facă o decizie de a face o achiziție și de a alege între bunuri interschimbabile.

Vorbind despre definiția termenului „calitate”, nu se poate să nu menționăm o altă direcție în interpretarea acestuia. ÎN stiinta economica„calitate” este considerată ca un spectru de proprietăți ale produsului, inclusiv toate avantajele posibile pentru un produs de un anumit tip. Discrepanțele între oamenii de știință apar în etapa includerii în categoria caracteristicilor calității produsului a indicatorilor de cost care formează prețul.

Mai logică aici este poziția economiștilor care împărtășesc aceste concepte. Consumatorul gradează bunurile transpunând caracteristicile lor calitative în planul de exprimare a costurilor, prezentând astfel produsul ca un set de echivalente financiare. Prezența fiecărei proprietăți suplimentare, considerată de o persoană ca o componentă importantă a produsului, face ca valoarea sa totală în ochii cumpărătorului să fie mai mare. Calitatea, alături de acțiunea factorilor de marketing (care au apărut în instrumentele antreprenorilor pentru creșterea valorii de consum a bunurilor în secolul XX), oferă o oportunitate de a transforma proprietățile inerente ale unui produs într-o imagine caracteristică domeniului monetar. relaţii.

Politica modernă a avansate interne și intreprinderi straineîn domeniul calităţii constă în interconectarea şi inseparabilitatea acesteia de politica generală a întreprinderii. Strategia de îmbunătățire a calității produselor este cea mai importantă parte integrantă strategia intreprinderii. O politică de calitate poate fi formulată ca principiu de funcționare sau obiectiv pe termen lung și include:

- · îmbunătățire situatia economicaîntreprinderi;

- · extinderea sau cucerirea de noi piete;

- · atingerea unui nivel tehnic al produselor care depășește nivelul companiilor lider;

- · concentrarea pe satisfacerea cerințelor consumatorilor din anumite industrii sau anumite regiuni;

- · dezvoltarea produselor, funcţionalitate care sunt implementate pe noi principii;

- · îmbunătățirea celor mai importanți indicatori ai calității produsului;

- · reducerea nivelului defectelor la produsele fabricate;

- · creșterea perioadei de garanție pentru produse;

- · dezvoltarea serviciilor.

În managementul modern al calității sunt formulate zece condiții fundamentale:

- 1. Atitudinea față de consumator ca cea mai importantă componentă a acestui proces.

- 2. Acceptarea de către management a angajamentelor pe termen lung de a implementa sistemul de management al companiei.

- 3. Convingerea că nu există limită pentru perfecțiune.

- 4. Convingerea că a preveni problemele este mai bine decât a reacționa la ele atunci când apar.

- 5. Interesul, conducerea și participarea directă a managementului.

- 6. Standard de lucru, exprimat în formularea „zero erori”.

- 7. Participarea angajatilor companiei, atat colective cat si individuale.

- 8. Concentrați-vă pe îmbunătățirea proceselor mai degrabă decât pe oameni.

- 9. Aveți încredere că furnizorii vă vor deveni parteneri dacă vă înțeleg sarcinile.

- 10. Recunoașterea meritului.

Potrivit interne și specialişti străini, calitatea produsului este stabilită în proiectarea și documentația tehnologică, ambele trebuie evaluate în consecință.

1) Trebuie să începeți cu stăpânirea producției unui produs care este solicitat, adică să produceți ceva pe care cineva îl va cumpăra, iar dacă îmbunătățiți acest produs, numărul cumpărătorilor săi va crește, indicatorii economici ai întreprinderii se vor îmbunătăți și se vor putea găsi fonduri pentru vânzare etapele următoare rezolvarea problemelor de calitate.

Cu toate acestea, produsul solicitat este cel mai des produse noi. Prin urmare, trebuie să începem prin a studia cererea pieței și ținem cont de ea atunci când creăm și stăpânim producția de noi produse.

- 2) Trebuie să aveți o reprezentanță, rețeaua comercială vânzări, precum și distribuția de bunuri și informații despre acestea. Dacă nu este cazul, nicio cantitate de calitate a produsului nu va salva întreprinderea.

- 3) Este necesar să se minimizeze costurile de producție. În acest scop, este necesar să se recalculeze totul, să se regândească baza materială și tehnică a întreprinderii, să se abandoneze tot ceea ce este de prisos și să se efectueze restructurarea. Fără a face acest lucru, nici măcar nu merită să începem lupta pentru calitate.

- 4) Trebuie să înveți cum să gestionezi finanțele, iar aceasta este o artă și una dificilă. În primul rând, este necesar să se stabilească controlul asupra finanțelor. Lipsa de control este calea către pierderea financiară, furtul și falimentul întreprinderii.

Toate patru conditii obligatorii activități de succesÎntreprinderile menționate mai sus sunt considerate în diferite concepte de calitate, dar acolo vorbim despre îmbunătățirea lor. Pe majoritatea întreprinderi rusești aceste conditii trebuie create practic de la zero. Și numai după ce întreprinderea a făcut față cumva acestei sarcini poate începe să rezolve problema calității prin crearea și certificarea sistemelor de calitate care îndeplinesc cerințele.

Îmbunătățirea calității sau creșterea productivității muncii tale este nevoie firească aproape orice angajat, asociat atât cu acumularea de experiență în producție, cât și cu creșterea nivelului de cunoștințe în domeniul de activitate. În multe cazuri, performanța îmbunătățită este cauzată de aducerea corpului angajatului într-o stare mai puțin stresantă, cu mai puțină cheltuială de energie. În același timp, îmbunătățirea sistemică și, cel mai important, continuă a calității procesului, în care este implicată întreaga echipă, necesită influență organizatorică și metodologică, care vizează nu îmbunătățirea stării lucrătorilor, ci întâlnirea consumatorilor. cerințe. Practica TQM a arătat că îmbunătățirea continuă a calității pe termen lung poate duce la rezultate remarcabile. Economia japoneză din ultimele decenii s-a caracterizat prin principiul căutării unor noi metode în managementul calității care să țină cont de schimbările de condiții din economie și societate. De obicei sunt introduse metode noi în sistemul actual managementul calității, iar practica arată care dintre aceste metode sunt eficiente.

Prima fundamentare a conceptului imbunatatire continua calitatea a fost dată de E. Deming (SUA) sub forma ciclului PDCA (Fig. 1.5). Conform schemei sale, li s-a recomandat cercurilor de calitate japoneze să-și aducă evoluțiile la implementare. Abrevierea ciclului poate fi atât tradusă, cât și înțeleasă în moduri diferite. Deci, de exemplu, la compania Motorola i-au dat următoarea interpretare:

Figura 1.5 - Ciclul lui E. Deming

- „planificare” - formularea scopurilor și obiectivelor, identificarea parametri cheie pentru a obține succesul, alegerea unui proiect și crearea unei echipe,

- „execuție” - instruire, instruire, implementare,

- „control” - măsurarea îmbunătățirilor, evaluarea eficacității, analiza și revizuirea proiectelor,

- „implementare” - ajustarea implementării, standardizarea, îmbunătățirea continuă, cercetarea consumatorilor, benchmarking, reproiectare.

Ciclul PDCA este cunoscut sub numele de ciclul Deming. În același timp, în literatura japoneză este numită „roata Deming”, iar în literatura europeană este numită „ciclul Shewhart-Deming”.

Pe lângă schema lui Deming, există și o schemă pentru îmbunătățirea continuă a procesului: definiți scopul - organizați grup țintă- instruiți membrii echipei - efectuați analize critice - documentați rezultatele - prezentați rezultatele - luați imediat măsuri pentru implementare - repetați ciclul. O tehnică interesantă pentru efectuarea unei analize critice în timpul îmbunătățirii continue a procesului este:

Efectuați o analiză inițială a procesului de producție,

Descrie procesul de productieși rezultatele sale,

Colectați informații despre durata ciclurilor de producție,

Evaluați procesul

Comparați durata de lucru cu timpul takt,

Identificați pierderile de producție,

Executa " brainstorming» pentru a identifica cauza pierderilor și a le elimina,

Conduceți o sesiune de brainstorming pentru a dezvolta soluții pentru a îmbunătăți procesul,

Efectuați o evaluare cost-beneficiu.

În cadrul acestei probleme, pot fi luate în considerare următoarele metode de îmbunătățire continuă a procesului:

Metode de îmbunătățire a calității la locul de muncă;

Metoda just in time;

Sistem de îmbunătățire continuă a calității bazat pe principiul KAIZEN;

20 de chei pentru îmbunătățirea afacerii (Program practic pentru schimbări revoluționare în întreprinderi (PPRPP)).

Este recomandabil să dezvăluiți conținutul fiecărei metode.

1) Metode de îmbunătățire a calității la locul de muncă.

Numeroase statistici de calitate indică faptul că aproximativ 85-90% din defectele produsului sunt cauzate de factori umani. Restul cade pe echipamente, materii prime, materiale, dar totuși unul dintre principalii factori în producția de produse defecte sunt oamenii.

Să luăm în considerare ce motive legate de lucrător pot influența nerespectarea documentatia tehnica, până la defecte ale produsului. Printre acestea se numără: calificarea scăzută a personalului, sănătatea precară, neatenția la familiarizarea cu desenul, tehnologia sau instrucțiunile, pregătirea proastă a locului de muncă etc.

Trebuie remarcat faptul că motivele căsătoriei pot fi asociate nu numai cu persoana, ci și cu instrumentul, echipamente tehnologice, echipament. Acest lucru este adevărat, dar de cele mai multe ori acest lucru se întâmplă nu atât din cauza deficiențelor instrumentului, echipamentului sau echipamentului în sine, cât din cauza ascuțirii lor neglijente, reparațiilor proaste sau fabricației și asamblarii incorecte efectuate de muncitori. Dacă sapi adânc în vinovatul defectului, atunci în majoritatea covârșitoare va fi o persoană.

Pentru a elimina defectele dintr-un motiv sau altul, este necesară îmbunătățirea calității. Experții japonezi recomandă să începeți cu calitatea la locul de muncă. Mai mult, au dezvoltat un sistem coerent pentru îmbunătățirea calității la locul de muncă, pe care l-au numit „5S” („Bune practici de întreținere”). Numele provine din cinci cuvinte japoneze care încep cu litera „S”: Seiri (sortare), Seiton (organizație), Seiso (purificare), Seiketsu (standardizare), „Shitsuke” („autoexaminare”). Traducerea în limba rusă a acestor cuvinte oferă, dacă nu o idee clară, atunci o idee suficientă a conținutului aproximativ al măsurilor de îmbunătățire a calității la locul de muncă. Dacă caracterizăm pe scurt acest sistem, putem spune că „înainte de a începe lucrul, și chiar de a lucra responsabil, trebuie să rezolvi ordinea la locul de muncă”.

Să oferim un conținut mai clar al fiecăreia dintre etapele sistemului 5S. Înainte de a continua cu implementarea sa, este necesar să descrieți în detaliu și, dacă este posibil, să fotografiați zona de lucru (sau locul de munca), care trebuie reorganizat. Compararea descrierilor zonelor de lucru (locațiilor) înainte și după transformări poate face o impresie favorabilă conducerii, ceea ce va intensifica munca de calitate la întreprindere.

Etapa 1. Sortarea. Așezați într-un singur loc lucrurile (sau obiectele) care sunt folosite zilnic. Plasați articolele folosite o dată pe săptămână în alt loc, lunar pe al treilea și articolele care sunt folosite foarte rar pe al patrulea loc. Efectuați această procedură pentru fiecare zonă a locului de muncă. Apoi, din fiecare locație de depozitare, selectați și lăsați o copie a fiecărui tip de articol, iar restul puneți într-un dulap pentru depozitarea pieselor de schimb.

Etapa 2: Curățare. Curățați toate suprafețele de lucru înainte de a pune ceva pe ele din nou. Asigurați-vă că în apropierea zonei dvs. de lucru sunt disponibile containere adecvate pentru colectarea deșeurilor. Puneți toate piesele de schimb într-un depozit general. Faceți o listă cu articolele returnate la depozit pentru a le putea raporta conducerii atelierului. Organizați și puneți totul într-un singur loc documentele necesareși curățați toate uneltele. Stabiliți standarde (standarde) de curățenie care trebuie respectate fără tensiune de către fiecare angajat.

Etapa 3. Organizare. Aranjați cu grijă toate hârtiile și dosarele. Articolele care sunt folosite zilnic ar trebui să fie la îndemâna lucrătorului. Articolele folosite o dată pe săptămână ar trebui să fie la un pas, iar articolele folosite o dată pe lună ar trebui să fie la 2-3 pași. Orice altceva poate fi localizat la câțiva pași de locul de muncă. Stabiliți clar locul fiecărui articol.

Etapa 4. Standardizare. Familiarizați toți lucrătorii asociați cu zona de lucru cu standardele de curățenie și plasați fotografii cu mediul standard „corect” în zonele de lucru. Acolo unde este necesar, asigurați echipamentele și uneltele cu capace transparente pentru a le proteja de praf. Rețineți că, dacă astfel de huse sunt opace, atunci lucrătorii vor depozita, cel mai probabil, sub ele articole care nu au legătură cu locul de muncă.

Etapa 5. Autotest. După aproximativ o lună, examinați cu atenție starea locului de muncă pentru a vedea dacă poate fi îmbunătățită. Dacă există articole suplimentare, trimiteți-le la depozitul general. Examinați standardele de curățenie și revizuiți-le dacă este necesar. Repetați acest pas după o lună.

De asemenea, putem recomanda măsuri suplimentare pentru menținerea ordinii la locul de muncă. De exemplu, puteți crea plăci mobile cu instrumente pentru anumite locuri de muncă. Sau desenați contururile instrumentelor pe plăci, astfel încât să fie imediat clar care instrument lipsește.

Cercetătorii japonezi cred: dacă managerii companiei nu pot implementa 5S, atunci nu se pot gestiona eficient. În schimb, dacă poți stăpâni acest sistem, înseamnă că poți implementa cu succes și altele mai avansate. sisteme complexe. Motivul acestei concluzii este că sistemul 5S nu necesită personal special de manageri pentru implementarea sa și nu va deveni eficient până când tot personalul este implicat în el și nu va începe să se gândească la succesul acestui sistem. Dar, dacă sistemul 5S a fost deja implementat, atunci putem presupune că alte sisteme sunt aproape pe jumătate stăpânite (în ceea ce privește disponibilitatea personalului de a implementa modificări).

De la mijlocul anilor 1980, 5S a fost esențial pentru gândirea și filozofia managementului în firmele japoneze. Conducerea companiei a ajuns în mod universal la concluzia că sistemul 5S este metoda cheie management în orice domeniu de activitate, chiar și cel mai high-tech.

Sistemul 5S a devenit cunoscut pe scară largă în întreprinderile rusești în ultimii ani. Din practica internă de implementare a acestui sistem se pot trage următoarele concluzii:

Sistemul este aplicabil și poate fi implementat cu succes la întreprinderile și organizațiile naționale diverse forme proprietatea dacă conducerea este interesată de aceasta;

Posibilitatea implementării cu succes a sistemului depinde în mod direct de condițiile socio-economice de muncă la locul de muncă, adică de nivelul și regularitatea plăților salariale, încărcarea sistematică și ritmică a producției și respectarea de către administrație cu cerințele de bază cel puțin pentru lucrul în siguranță. conditii.

S-a încercat modernizarea acestui sistem, ținând cont de principiile organizării științifice a muncii și a practicilor de îmbunătățire a calității. Sistem nou, care a absorbit elemente ale sistemului „5S” și s-a adaptat la condițiile de producție internă, a fost numită „Raționalizare”. Principiile de bază ale acestui sistem sunt prezentate în lucrări:

Eliminați tot ce nu este necesar;

Așezați totul la locul de muncă în modul cel mai convenabil pentru lucrător;

Efectuați în mod regulat curățarea amănunțită și verificați funcționarea echipamentelor și a inventarului;

Elaborați standarde (reguli) pentru depozitare, utilizare și curățare - inspecții;

Urmați în mod constant și conștient regulile acceptate

Să comparăm principiile unor astfel de sisteme similare precum „5S” și „Ordinare” (Tabelul 1.1):

Tabelul 1.1 - Comparația principiilor sistemelor 5S și Streamline

Este necesar să se acorde atenție faptului că Rusia se află într-o economie (de piață) diferită, unde munca rapidă, dar de proastă calitate, nu mai este ținută în mare cinste. Dacă vrem să trăim într-o manieră civilizată, ca, de exemplu, în Japonia sau Europa, atunci noii manageri trebuie să insufle muncitorilor că calitatea muncii nu depinde de mentalitatea națiunii, ci de capacitatea și dorința de a se conforma. cu toate cerințele înscrise ca în conditii tehnice pentru produse și standarde internaționale ISO 9000. Și nu doar pentru a inspira, ci și pentru a asigura organizațional și financiar implementarea standardelor necesare.

2) Metoda just-in-time.

Esența conceptului este că producția și livrarea pieselor și componentelor la locul de producție de consum se realizează în cantitățile necesare si in momentul potrivit pentru a minimiza costurile asociate stocurilor. Acest concept își are originea în SUA, dar utilizarea sa pe scară largă a început în anii 60 după implementarea cu succes la Toyota Motors. Ca urmare a aplicării conceptului, compania specificată a redus timpul ciclului logistic principal pentru livrarea mașinilor noi la o lună, în timp ce ciclul de aprovizionare pentru mașinile americane a fost de 6-9 luni. În plus, implementarea conceptului a făcut posibilă reducerea semnificativă a stocurilor de lucrări în curs și de produse finite, ceea ce a condus la o reducere semnificativă a costurilor de producție.

Conceptul Just in Time se bazează pe ideea sincronizării proceselor de livrare resurse materiale cu nevoile acestora, adică să coordoneze procesele de aprovizionare, producție și vânzare. Vă permite să adaptați producția la schimbările cauzate de eșecurile liniilor de producție și fluctuațiile cererii de produse fabricate de pe piață. În cele din urmă, implementarea ideilor de concept asigură ritmul producției și îmbunătățește calitatea produsului finit. Introducerea sistemului Just-in-Time s-a schimbat abordare tradițională la gestiunea stocurilor.

Sistemele logistice care folosesc conceptul Just-in-Time sunt sisteme „pull”. Acestea sunt sisteme de management al producției în care piesele și semifabricatele sunt furnizate la operațiunea tehnologică ulterioară de la cea anterioară după necesități, adică fără un program strict. Un astfel de sistem este sistemul KANBAN, care reprezintă prima implementare practică a „sistemelor de micrologistică pull”.

La organizare producție continuă prelucrarea (sau asamblarea) produsului se realizează în etape. Operatorul mașinii transferă vecinului său montator exact atâtea piese câte sunt necesare pentru asamblarea următoarei unități și face acest lucru exact la timp, exact la timp pentru momentul în care această piesă trebuie atașată la unitate. Primind piese în loturi mici, al doilea muncitor poate detecta imediat un defect, dacă există. Colectionarul este interesat de indeplinirea normei, iar timpul inactiv nu i se potriveste. Operatorul mașinii va depune toate eforturile pentru a găsi cauza defectului și a o elimina. Adică, fiecare etapă ulterioară „trage” produsul fabricat din secțiunea anterioară, după cum este necesar. În acest caz, atelierul de producție este legat rigid printr-o comandă specifică cu atelierul de consum. Programul de producție este format pe baza circulației cardurilor speciale (însemnând „kanban” în japoneză). Cardul conține informații despre mișcarea unui anumit produs. Mișcarea cardurilor kanban este cea care formează programul de producție.

Acest sistem funcționează nu numai în cadrul unei echipe, ci și între echipe, între ateliere și, în sfârșit, între întreprinderi și magazine. Ideea este simplă: produceți materiale în momentul în care piesele sunt fabricate, piesele până când produsul finit este asamblat și produceți un produs finit până la vânzare. Iar munca în toate etapele este determinată de „kanban”, coborând în lanț de la vânzător la producători. Acest lucru asigură calitate superioarăși costuri reduse de producție.

În ciuda simplității ideii unei astfel de producții și a avantajelor sale evidente, până de curând a fost inaccesibil pentru majoritatea. Motivele principale sunt dificultatea de a oferi în mod evident două conditiile necesare astfel de producție:

Acuratețea și consecvența în furnizarea a tot ceea ce este necesar pentru producție sunt necesare, ca să spunem așa, în timp și spațiu (la momentul potrivit, la locul potrivit), este necesar un mecanism de auto-ajustare de siguranță pentru astfel de livrări;

Toate componentele de producție furnizate trebuie să fie fără defecte, altfel întregul sistem sincron se va prăbuși instantaneu.

Acest lucru duce la concluzia că producția Just-in-Time este posibilă numai atunci când problema asigurării calității este rezolvată. Calitatea este prima etapă a organizării unui sistem, fără de care nu va fi nici productiv, nici eficient.

Specialiștii în calitate subliniază importanța următoarelor activități cheie:

Întreprindere compactă. Potrivit managerilor japonezi, numărul acestor unități nu ar trebui să depășească 300 de persoane. O „fabrică concentrată” produce unul sau mai multe produse similare. Limitarea numărului și varietatea creează un sentiment de comunitate și facilitează gestionarea. Orice creștere a productivității bazată pe entuziasmul angajaților este profit net. Facilitarea managementului duce la economii la aparatul administrativ. Acest lucru reduce costurile și reduce timpul necesar pentru rezolvarea unei anumite probleme;

Combinație de profesii. Este necesar să se pregătească lucrătorii pentru a opera mai multe tipuri de echipamente. Acest lucru vă permite să găsiți rapid înlocuitori pentru absenți, să organizați rotația personalului, să evitați monotonia muncii și să creați condițiile necesare pentru introducerea tehnologiei de grup;

Crearea de echipe integrate. Programul de formare ar trebui să includă instruire în lucrul în echipă;

Reducerea timpului de schimbare a echipamentelor. Timp petrecut în așteptarea tehnicienilor de service și a reumplerii echipamente industriale, este timpul de nefuncţionare atât al echipamentelor cât şi personalul de producție, adică costurile de producție. Timpul de nefuncționare asociat cu reajustarea echipamentelor, desigur, trebuie compensat de un stoc creat anterior de produse fabricate pe echipamentul în curs de reajustare. Cum mai putin timp schimbări, cu atât stocul necesar este mai mic. În industria japoneză, lucrătorii înșiși reajustează echipamentele, procedurile corespunzătoare sunt elaborate cu atenție și aduse la perfecțiune;

Tehnologie complexă. Tehnologia complexă presupune instalarea diverse tipuri echipament pe unul loc de producție pentru a accelera procesul de producție și a crea conditii mai bune muncă. Într-un mod cuprinzător linie tehnologică este ușor de realizat beneficiile combinării profesiilor de muncă; rezultatele muncii manifestate în mod clar în astfel de domenii provoacă un sentiment de satisfacție în muncă și servesc ca un motivator suplimentar al muncii;

Furnizare de piese in cantitati minime. Pentru a implementa conceptul Just-in-Time, este necesar să se potrivească cu precizie volumul livrărilor de componente la toate locurile de muncă. În limita dorită, o componentă ar trebui să fie furnizată pentru un produs final fabricat. Dacă este necesară mutarea într-un alt loc, produsele semifabricate sunt plasate într-un container special de transport pentru a preveni deteriorarea și ușurința transportului;

Sistem de card de control Kanban. Pentru funcționarea cu succes a producției în sistemul Just-in-Time, trebuie să existe un sistem de monitorizare a mișcărilor elementelor componente. Un exemplu eficient Un sistem cu două carduri kanban însoțitoare poate servi: producție și transport. Eticheta kanban însoțitoare conține toate informațiile necesare: numărul componentei, descrierea acesteia, numărul de elemente din containerul de transport, numărul containerului, locul de fabricație al elementelor etc.

Kanban este un sistem manual care este gestionat de lucrătorii înșiși. Faptul că lucrătorii sunt responsabili pentru funcționarea unui astfel de sistem de management al producției este subliniat în mod deosebit.

Nu supraîncărcați capacitatea de producție.

În sistemul Just-in-Time, lucrătorii au responsabilități suplimentare privind managementul producției, reajustarea și repararea de rutină a echipamentelor tehnologice, controlul calității produselor acestora, corectarea defecțiunilor etc. Toate acestea trebuie luate în considerare la planificare și determinare capacitatea de producțieîntreprinderilor. Se consideră categoric inacceptabil să se depășească nivelul de încărcare al personalului și al echipamentelor, ceea ce, se dovedește, necesită un nou nivel de conștiință a managementului.

Stabilirea și menținerea muncii coordonate și ritmice cu un volum uniform de producție pe perioada.

Întregul proces de producție trebuie să se desfășoare într-un ritm intern normal, constant. Nimeni nu ar trebui să fie înainte sau în spatele lui. În sistemul de producție Just-in-Time, fiecare operațiune este finalizată strict la timp, deoarece nu există inventare în proces care ar atenua întreruperile de ritm. Cantitatea maximă de inventar în proces este determinată de numărul de carduri kanban și de capacitatea containerelor. De obicei, aceste rezerve sunt suficiente pentru o oră de lucru, dar această valoare poate fi modificată în procesul de îmbunătățire a sistemului.

Pentru a rezolva problema asigurării ritmului, este necesar:

Reduceți la minimum timpul operațiunilor pregătitoare și finale ale procesului;

Post echipamente de productie astfel încât să se minimizeze calea de mișcare a pieselor și componentelor între operații;

Acordați standarde de timp pentru fiecare operațiune pentru a asigura continuitatea procesului;

Asigurarea aprovizionării cu componente de proces de la furnizori calitate garantataîn strictă conformitate cu programul de livrare.

3) Sistem de îmbunătățire continuă a calității bazat pe principiul „KAIZEN”.

Firmele japoneze au fost primele care au trecut de la metodele individuale de îmbunătățire a calității la un sistem de îmbunătățire continuă a produselor și proceselor (CPI), bazat pe principiul KAIZEN. Spre deosebire de metodele de îmbunătățire a calității produselor care au fost general acceptate până în anii 90 ai secolului trecut, care implică investiții inovatoare semnificative, unice, principiul KAIZEN se bazează pe acumularea continuă și treptată a micilor îmbunătățiri realizate de toți angajații din întreprindere, inclusiv conducerea superioară și managerii la toate nivelurile companiei. În timp ce inovația semnificativă necesită adesea investiții uriașe și tehnologie specială, principiul KAIZEN necesită, de regulă, doar „o anumită parte de bun simț și capacitatea de a munci calificat - adică ceea ce toată lumea este capabilă să facă”.

ÎN această metodă Se acordă o mare importanță participării tuturor angajaților. Motivul este că abordarea Kaizen se bazează pe încrederea în impulsurile și abilitățile naturale ale fiecărei persoane. Această abordare permite angajaților să dezvolte și să implementeze în mod independent îmbunătățiri, fără teama de a fi mustrați de sus. Sistemul SNUPP, bazat pe principiul KAIZEN, are ca scop atingerea următoarelor obiective:

Dezvoltarea și activarea structurii organizatorice,

Dezvoltarea abilităților potențiale, îmbunătățirea performanței angajaților,

Obținerea de rezultate utile – tangibile și intangibile.

Scopurile formulate mai sus corespund a trei etape ale activității practice:

Încurajarea angajaților companiei să participe

Crearea de oportunități pentru angajați de a-și dezvolta creativitatea și de a dezvolta propuneri,

Obținerea unui efect benefic din implementarea propunerilor.

În conformitate cu obiectivele declarate, propunerile Kaizen ar trebui să vizeze creșterea profitabilității companiei. Întrucât există doar două modalități de creștere a profiturilor, propunerile făcute pot fi clasificate în două domenii țintă: idei care ajută la creșterea cifrei de afaceri și idei care ajută la reducerea costurilor. O companie poate opera la costuri mici dacă producția funcționează fără defecte, supraîncărcări, inutile costurile materiale, întreruperi etc. Această categorie poate include toate propunerile care vizează intensificarea proceselor, adică creșterea productivității muncii, precum și îmbunătățirea calității proceselor. Îmbunătățirile continue în vederea creșterii cifrei de afaceri includ propuneri de îmbunătățire a serviciului, de consolidare a publicității, de îmbunătățire a calității marketingului etc.

Cele mai multe punct forte Sistemul SNUPP este un răspuns excepțional de clar și prompt al diviziilor relevante ale companiei la propunerile Kaizen, inclusiv plata recompenselor bănești. Acest aspect al problemei este esențial pentru menținerea unui flux continuu de propuneri.

Să ne uităm la caracteristicile ciclurilor Kaizen. Sistemul de propuneri bazat pe abordarea Kaizen formează un ciclu închis de patru componente principale (Fig. 1.6).

În acest caz este necesar:

Motivați-vă angajații să participe la rezolvarea problemelor și, în același timp, nu uitați de responsabilitățile lor zilnice;

Motivați angajații să își înregistreze propunerile pe hârtie;

Verifica si evalueaza propunerile, acorda angajatilor asistenta necesara;

Oferiți recunoaștere și recompensă financiară pentru trimiteri.

Figura 1.6 - Ciclul de activitate Kaizen

Odată cu implementarea neîntreruptă a acestui ciclu, propozițiile trec ușor una în alta. Fiecare idee conduce la următoarea idee, iar îmbunătățirile obținute sunt compensate de îmbunătățiri ulterioare. Este necesară inițiativa activității creative a muncitorilor.

Metodele de influențare a activității bazate pe propuneri pot fi împărțite în două categorii: strategii push și pull. Strategiile nudge includ, de exemplu, metode care cresc motivația angajaților. Printre ele există metode moi și dure. Metodele soft de stimulare a activității includ diverse tipuri de campanii și evenimente de propagandă. Mijloacele mai noi pot fi diferite tipuri de materiale video.

Strategia pull-up include în principal metode de stimulare, marea majoritate fiind recompense monetare. Alte elemente importante ale strategiei pull-up sunt verificarea și evaluarea, instrucțiunile de la superiori și asistența în implementarea practică a propunerilor. Spre deosebire de schemele tipice de luare în considerare a propunerilor de angajați, care prevăd verificarea centralizată, abordarea Kaizen practică colectarea și verificarea propunerilor la locul de proveniență, ceea ce este foarte logic și sensibil, întrucât șeful de departament sau maiștrii, care cunoașteți afacerea pe care subordonații lor o fac mai bine decât alții, probabil că o fac și vor oferi cea mai precisă evaluare a propunerilor. Revizuirea și evaluarea propunerilor trebuie efectuate rapid. Dacă un angajat, ca urmare a efortului mental creativ, a găsit o modalitate de a rezolva o problemă, atunci dorește să afle cât mai repede posibil dacă soluția sa este corectă. Această afecțiune este cauzată de mâncărimea creativă. Prin urmare, oferte cu mic efect economic, a căror cotă este de obicei mai mare, sunt luate în considerare mai întâi. Propunerile cu un efect economic semnificativ sunt considerate mai lungi, deoarece sunt supuse unei expertize. Angajații care sunt familiarizați cu această procedură de revizuire rareori se plâng de o întârziere a răspunsului.

Corectitudinea în evaluarea propunerilor este una dintre cele cei mai importanți factori eficacitatea sistemului SNUPP. Chiar și cu sume mari de remunerare, dacă criteriile de evaluare a propunerilor sunt complexe sau neclare, verificarea durează mult, anunțarea rezultatelor este întârziată, iar activitatea creativă a angajaților este scăzută. Fiecare companie își dezvoltă propria metodologie de evaluare a propunerilor, în funcție de tradiții, de starea afacerii, de calificarea personalului etc. Dar, în același timp, principalele criterii de evaluare a propunerilor sunt aproape aceleași: eficiența (rentabilitatea, reducerea costurilor). ), noutate (originalitate), fezabilitate (tehnică, organizatorică, economică). Fiecare criteriu are un interval de semnificație (de obicei de la 0 la 40 de puncte). Suma punctelor pentru toate criteriile determină valoarea recompensei. Nu trebuie subestimată etapa de evaluare a propunerii, ale cărei așteptări privind rezultatele sunt excepționale impact psihologic pe angajat.

4) 20 de chei pentru îmbunătățirea afacerii (Program practic pentru schimbări revoluționare în întreprinderi (PPRP)).

ÎN zonele industriale, expuse constant la șocuri grave, schimbările revoluționare au ca scop creșterea productivității și eficienței întreprinderilor și servesc drept mijloc principal de asigurare a dezvoltării stabile și continue. Ca parte a PPDP, fiecare întreprindere trebuie să-și stabilească în mod regulat obiective adecvate și să depună eforturi persistente pentru a le atinge.

În general, îmbunătățirea calității produsului prin scena modernă, vă permite să creșteți competitivitatea economiei ruse pe baza îmbunătățirii parametrilor de calitate ai produselor interne. Problema îmbunătățirii calității produselor în Rusia este în prezent cea mai acută. Această problemă este deosebit de relevantă în cadrul viitoarei aderări a Rusiei la OMC. În același timp, problemele de calitate sunt relevante pentru absolut toate bunurile și serviciile. Acest lucru este evident mai ales atunci când vă mutați economie de piata, timp în care calitatea produselor nu numai că nu se îmbunătățește, ci, dimpotrivă, se înrăutățește. Într-o astfel de situație, produsele autohtone își pot pierde competitivitatea și vor fi ulterior înlocuite cu produse străine de calitate superioară. Într-o astfel de situație, organizațiile de orice formă de proprietate care nu acordă atenție problemelor de calitate vor da pur și simplu faliment. Adesea, tehnologia de producție internă și nivelul tehnic al echipamentelor de capital sunt mult mai scăzute decât în țările dezvoltate. Dar chiar dacă este suficientă modernizarea rapidă a producției și crearea de noi tehnologii, aceste costuri de investiții vor putea fi justificate doar prin lansarea de produse sau servicii competitive care sunt solicitate în rândul consumatorilor.

În același timp, intrarea forțată a Rusiei în OMC ar putea dăuna economiei ruse. Există posibilitatea ca, după aderarea la OMC, întreprinderile interne să-și piardă competitivitatea. Având în vedere cererea efectivă insuficient de mare pentru unele tipuri de produse în piata interna, acest lucru poate afecta negativ toți parametrii și tendințele generale în dezvoltarea complexului.

Guvernul pledează activ pentru ca Federația Rusă să devină membră a OMC, întrucât economia nu se poate dezvolta, fiind izolată de procesele comerțului mondial, de concurența internațională, în condiții de costuri reduse cu forța de muncă, prețuri scăzute la energie și o taxă redusă. povară.

Un punct important este și faptul că, fără aderarea la OMC, Rusia este izolată de participarea la dezvoltarea de noi norme comertului international iar interesele ei nu sunt absolut luate în considerare. Un element important al etapei de astăzi proces de negociere este de a conveni asupra condițiilor de membru în această organizație. Între timp, o serie de experți din diverse sectoare ale economiei sunt în favoarea unui proces mai lung de redeschidere piata interna pentru produsele companiilor occidentale, explicându-și poziția prin faptul că aderarea accelerată la OMC ar putea dăuna economiei ruse. Aderarea Rusiei la OMC îndeplinește, în general, interesele pe termen lung ale dezvoltării țării, ei consideră că este necesar să se dezvolte măsuri de protejare a produselor producătorilor ruși pe piața internă pentru o perioadă mai lungă decât cea propusă de Guvernul Rusiei; Federaţie.

Există mai multe motive pentru aceasta. În primul rând, acesta este export, deoarece principalele articole de export sunt produse de prelucrare superficială a materiilor prime. Gama ineficientă de export este determinată de cererea de produse rusești ieftine de prelucrare superficială a materiilor prime din partea țărilor dezvoltate, care își concentrează propria producție pe producția de bunuri cu valoare adăugată ridicată. Această cerere va continua și în viitor – indiferent dacă țara noastră este sau nu membră a OMC. Produsele rusești cu un grad ridicat de prelucrare a materiilor prime sunt mai puțin competitive pe piața mondială: sunt inferioare ca calitate și preț din cauza tehnologiilor înapoiate, ratelor mari de consum de energie și materii prime, infrastructurii slab dezvoltate etc.

Liberalizarea regimului de comerț exterior ca urmare a aderării Rusiei la OMC în condiții de competitivitate scăzută a produselor rusești poate duce la deplasarea producătorilor autohtoni de pe propria piață de către furnizorii străini. Îngustarea pieței de vânzare va duce la o scădere a utilizării capacității, ceea ce va reduce profitabilitatea și va crește și mai mult decalajul dintre prețurile pentru produsele rusești și cele importate.

Pentru a preveni acest lucru, trebuie să creșteți nivelul inițial tarif vamalși să mărească durata perioadei de tranziție pentru produsele cele mai sensibile din punct de vedere competitiv (iod, carbură de calciu, specii individuale Materiale plastice și rășini, anvelope, vopsele și lacuri). În ceea ce privește produsele achiziționate din cauza lipsei capacităților proprii, este necesar să se stabilească niveluri inițiale minime ale consolidării tarifelor vamale, precum și să se obțină gradul maxim de protecție pentru producătorii ruși.

Mai mult, în condiţiile în care potenţial de export Federația Rusă este practic epuizată; cea mai importantă sarcină este menținerea nivelului atins al câștigurilor valutare. Soluția la această problemă va depinde nu de apartenența la OMC, ci de competitivitatea prețurilor produselor interne, care, la rândul său, va fi determinată în principal de ritmul de creștere a prețurilor la produsele și serviciile monopolurilor naturale. Experții consideră că o reducere a tarifelor de import va agrava problema competitivității prețurilor scăzute a produselor autohtone, care, în contextul creșterii prețurilor la resursele energetice și al deficitului de fonduri pentru modernizarea producției, poate duce la deplasări în continuare. mărfuri rusești analogi străiniîn detrimentul către producătorii interni. Astfel, atunci când se stabilesc niveluri obligatorii ale tarifelor de import, pledează pentru o abordare diferențiată. În acest caz, nu gradul de prelucrare a materiilor prime se ia ca bază, ci factori precum: importanța produsului în asigurarea securității economice și de apărare; disponibilitate instalații de producție proprii, capabile să răspundă nevoilor de produse competitive; condiţii tehnice şi economice limitate pentru creşterea competitivităţii.

În general, integrarea efectivă a întreprinderilor rusești în diviziunea internațională a muncii este imposibilă fără o calitate stabilă și fără asigurarea, pe această bază, a competitivității produselor interne.

Un nivel ridicat de calitate al mărfurilor rusești poate fi o condiție pentru intrarea țării pe piața mondială, aderarea la Uniunea Europeană și la lume. organizare comercială(Acordul general privind tarifele vamale și comerțul). Și numai atunci când este executat Producătorii ruși Cerințele pieței mondiale pentru calitatea produselor le vor permite să devină parteneri egali în comerțul internațional.

Majoritatea țărilor dezvoltate au atins un nivel ridicat de calitate a vieții datorită atenției sporite acordate acestei probleme de către guvernele lor, liderii și angajații organizațiilor. De exemplu, Japonia și Germania, care s-au găsit într-o situație de criză în anii postbelici și au reușit, grație atenției acordate calității și îmbunătățirii metodelor de management, să depășească consecințele dificile, să asigure revigorarea economiei și să-și ia locul cuvenit. în sistemul economic global. Trebuie amintit că calitatea muncii, produselor și serviciilor este unul dintre cele mai eficiente mijloace de depășire a fenomenelor de criză, care se dorește să joace rolul de factor determinant în succesul reformelor de piață în curs. Un nivel ridicat de calitate a produsului poate asigura competitivitatea mărfurilor rusești pe piețe și, în consecință, poate duce la stabilizarea economică.