Automatizarea stației de distribuție a gazelor din departamentul de producție liniară Sterlitamak al gazoductului principal. Producerea de energie electrică și „rece” fără ardere a combustibilului Schema tehnologică și principiul de funcționare a rețelei

munca de absolvent

1.3 Moduri de funcționare și parametri de funcționare ai GDS automatizat „Energy-1”

GRS funcționează atât autonom, cât și în mod de prezență permanentă personal de serviciu. În orice caz, starea actuală a stației este controlată de LPU MG, pe teritoriul căreia se află stația.

Pentru monitorizarea și controlul continuu (inclusiv automat) al stării tuturor subsistemelor locale ale GDS, este necesar să existe un sistem de control local automatizat pentru GDS, conectat cu sistemul de control al dispecerelor și management al întregii rețele a GDS. de la LPU MG.

Există 3 moduri de control disponibile pe GDS automat:

Complet automat;

Comanda de la distanță a actuatoarelor de la o stație de lucru pentru operator la distanță;

Control manual și automat de la distanță al actuatoarelor de la o stație de lucru a operatorului de panou încorporată în dulapul ACS.

Stațiile automate de distribuție a gazelor în bloc „Energia-1” sunt concepute pentru a furniza consumatorilor individuali petrol natural, asociat, purificat anterior din hidrocarburi grele, și gaz artificial din conductele principale de gaze cu presiune (1,2--7,5 MPa) prin reducerea presiunii la un predeterminat (0,3--1,2 MPa) și menține-l. Stațiile Energia funcționează în aer liber în zone cu un climat temperat la o temperatură ambientală de minus 40 °C până la +50 °C, cu o umiditate relativă de 80% la 20 °C.

Debitul nominal al stației Energia-1 este de 10.000 m3/h la o presiune de intrare Рin=7,5 MPa și Рout=0,3 MPa.

Capacitatea maximă a stației este de 40.000 m3/h de gaz la presiunea de intrare Pin=7,5 MPa și Pout=1,2 MPa. Tabelul 1.1 prezintă parametrii de funcționare ai GDS automatizat „Energy-1”.

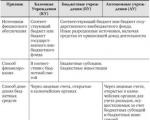

Tabel 1.1 - Parametrii de funcționare ai stației automate de distribuție a gazelor „Energy-1”

|

Indicatori |

Valori |

|

|

Debit, m3/h |

||

|

Presiune mediu de lucru, MPa: La intrare La iesire |

0,3; 0,6; 0,9; 1,2 |

|

|

Temperatura, ° С: Mediu inconjurator În incinta GRS |

||

|

Numărul de ieșiri de gaz |

||

|

Dimensiunea minimă a particulelor mecanice reținute în filtre, microni |

||

|

Puterea termică a încălzitorului, kW |

||

|

Consum de gaz, m3/h: Pentru încălzitorul „PG-10” Pentru încălzitorul „PTPG-30” Pentru încălzitorul PGA-200 |

||

|

Presiunea lichidului de răcire în încălzitor, MPa |

atmosferice |

|

|

Temperatura agentului termic, °С |

||

|

Tip de odorizant |

Automat cu alimentare discretă |

|

|

Dimensiuni de gabarit L/L/H, mm Bloc de reducere Bloc comutator Bloc de odorizare Instrumentație și bloc A |

||

|

Greutate, kg Bloc de reducere Bloc comutator Bloc de odorizare Instrumentație și bloc A |

1.4 Unitate de comutare

Unitatea de comutare este concepută pentru a comuta fluxul de gaz de la o linie la alta a conductei de gaz, pentru a asigura funcționarea fără probleme și neîntreruptă a GDS în cazuri de reparații sau lucrări periculoase la cald și gaze. Linia de ocolire care conectează conductele de gaz de intrare și ieșire ale GDS este echipată cu dispozitive de măsurare a temperaturii și presiunii, precum și o supapă de închidere și o supapă de control.

Unitatea de comutare este proiectată pentru a proteja sistemul de conducte de gaz al consumatorului de o posibilă presiune ridicată a gazului. De asemenea, pentru alimentarea cu gaz către consumator, ocolind stația de distribuție a gazului, prin linia de bypass folosind controlul manual al presiunii gazului în timpul lucrărilor de reparații și întreținere a stației.

În unitatea de comutare GDS, trebuie furnizate următoarele:

Macarale cu actionare pneumatica pe conductele de gaz de intrare si iesire;

Supape de siguranță cu robinete de comutare cu trei căi pe fiecare conductă de gaz de ieșire (se permite înlocuirea în absența unui robinet cu trei căi cu două manuale cu o blocare care exclude închiderea simultană a supapelor de siguranță) și o lumânare pentru evacuarea gazului ;

Dispozitive de izolare pe conductele de gaz de intrare și ieșire pentru a păstra potențialul protectie catodica cu protecție separată a comunicațiilor la fața locului ale GDS și gazoductelor externe;

O lumânare la intrarea GDS pentru evacuarea de urgență a gazelor din conductele de proces;

O linie de ocolire care conectează conductele de gaz de la intrarea și ieșirea stației de distribuție a gazului, care asigură alimentarea cu gaz pe termen scurt a consumatorului, ocolind stația de distribuție a gazului.

Linia de bypass GDS este proiectată pentru furnizarea de gaz pe termen scurt pentru perioada de inspecție, prevenire, înlocuire și reparare a echipamentelor. Linia de bypass trebuie să fie echipată cu două robinete. Prima este o supapă de închidere, care este situată de-a lungul fluxului de gaz, iar a doua este o supapă de reglare. În absența unui regulator de supapă, este permisă utilizarea unei supape cu acționare manuală.

Unitatea de comutare constă din două supape (nr. 1 pe conducte de gaz de intrare și nr. 2 de evacuare), o linie de bypass și supape de siguranță.

Prin supapa de siguranță, gazul (prin conducta de admisie de înaltă presiune cu o presiune de 5,4 MPa) intră în unitatea de comutare, care include conducte de intrare și ieșire cu supape de închidere. Folosit ca supape de oprire Supape cu bilă cu pârghie sau acţionare pneumatică cu comandă locală folosind o unitate de comandă electropneumatică. De asemenea, este prevăzută o supapă de lumânare pentru evacuarea gazului în atmosferă.

Robinetele cu bilă servesc ca dispozitiv de închidere pe conductele principale de gaze, la punctele de colectare și tratare a gazelor, la stațiile de compresoare, la stațiile de distribuție a gazelor și pot fi operate în zone cu climă temperată și rece.

Designul supapelor prevede funcționarea la următoarea temperatură mediu inconjurator:

În zonele cu un climat temperat de la minus 45 la + 50 ° С;

În zonele cu un climat rece de la minus 60 la + 40 ° С;

în timp ce umiditatea relativă a aerului ambiental poate fi de până la 98% la o temperatură de plus 30 °C.

Mediul transportat prin supapă este gaz natural, cu presiune nominală de până la 16,0 MPa și temperatură de la minus 45 la + 80 °C. Conținutul de impurități mecanice din gaz - până la 10 mg/nm3, dimensiunea particulelor - până la 1 mm, umiditate și condens - până la 1200 mg/nm3. Utilizarea robinetelor pentru reglarea debitului de gaz este interzisă.

În absența presiunii sau în cazul în care nu este suficientă închiderea supapei cu un actuator pneumohidraulic, oprirea este efectuată de o pompă hidraulică manuală. Poziția mânerului pompei comutatorului de bobină trebuie să corespundă cu marcajul: „O” - deschiderea supapei cu o pompă, „3” - închiderea cu o pompă sau „D” - telecomandă, care este indicat pe capacul pompei.

Macaralele asigură trecerea dispozitivelor de curățare prin ele. Designul supapelor oferă posibilitatea unei aprovizionări forțate cu lubrifiant de etanșare în zona de etanșare a scaunelor inelare și axului în cazul pierderii etanșeității. Sistemul de alimentare cu lubrifiant de etanșare a scaunelor inelare ale supapelor subterane are o blocare dublă cu supape de reținere: o supapă în fiting și a doua pe corpul supapei în boss. Fitingurile au un singur design, asigură conectarea rapidă a adaptorului dispozitivului de umplere.

Scaunele supapelor de etanșare inelare asigură etanșeitate la presiuni de la 0,1 la 1,1 MPa.

Pin și Pout de la unitatea de comutare sunt controlate de senzori de presiune. Pentru a proteja rețelele cu consum redus, două supape de siguranță cu arc sunt instalate pe conducta de evacuare, dintre care una funcționează, cealaltă este de rezervă. Se folosesc supape de tip „PPPC” (supapă de siguranță cu ridicare completă cu arc). În timpul funcționării, supapele trebuie testate pentru funcționare o dată pe lună, iar iarna - o dată la 10 zile, cu o intrare în jurnalul operațional. Supapele de acest tip sunt echipate cu o pârghie pentru deschiderea forțată și purjarea de control a conductei de gaz. În funcție de presiunea de reglare, supapele de siguranță sunt echipate cu arcuri înlocuibile.

Pentru posibilitatea de revizuire și reglare a supapelor de siguranță cu arc fără a deconecta consumatorii, între conducte și supape este instalată o supapă cu trei căi de tip KTS. Supapa cu trei căi de tip KTS este întotdeauna deschisă la una dintre supapele de siguranță.

Setarea supapelor de siguranță cu arc depinde de cerințele consumatorilor de gaz, dar în general această valoare nu depășește 12% din valoarea nominală a presiunii de ieșire.

Figura 1.2 prezintă unitatea de comutare a gazului.

Figura 1.2 - Fotografia unității de comutare a gazului

În unitatea de comutare, există posibilitatea de a purja conductele de intrare și de evacuare printr-o supapă de bujie, a cărei conducte este situată în afara amplasamentului GDS.

Unitatea de comutare trebuie să fie amplasată la o distanță de cel puțin 10 m de clădiri, structuri sau echipamente tehnologice instalat într-o zonă deschisă.

Busolă radio automată cu unde medii ARK-9

Busola radio poate fi utilizată în următoarele moduri de funcționare: - găsirea automată a direcției - „BUSOLA”, - recepția semnalelor către o antenă omnidirecțională „ANTENNA”, - recepția semnalelor către o antenă direcțională „FRAME”...

Analiza metodelor de îmbunătățire a performanței în rețele Ad-Hoc

Există mai multe moduri de funcționare a rețelelor WLAN: Modul Ad-Hoc („punct-la-punct”); ? Mod infrastructură (mod infrastructură); ? Modul WDS (sistem wireless distribuit...

Microscop de forță atomică

În funcție de distanța de la ac la probă, sunt posibile următoarele moduri de funcționare ale microscopului de forță atomică: modul de contact; Modul fără contact (mod fără contact); modul semi-contact (mod atingere) ...

Identificarea parametrilor modelelor matematice ale tranzistoarelor bipolare KT209L, KT342B și ale tranzistorului cu efect de câmp KP305E

Modurile de funcționare a tranzistorului pot fi identificate din harta tensiunii, parțial prezentată în Fig. 18, pentru un tranzistor de tip pnp. Familia de caracteristici de intrare este prezentată în Fig...

Tahometrul, care face parte din dispozitiv, este un numărător de impulsuri de măsurare ale senzorului de viteză a arborelui cotit al vehiculului. Schema bloc a sistemului este prezentată în Figura 1.1. Schema structurală a tahometrului instrumentului Fig.1.1...

Dispozitiv multifuncțional pentru mașină de antrenament

După cum sa menționat mai sus, instrumentul are două moduri principale de funcționare: modul de așteptare și modul de măsurare. Schema bloc a modurilor de funcționare este prezentată în Fig. 2.2...

Dispozitiv de control al temperaturii cu un singur canal

Un dispozitiv de control al temperaturii cu un singur canal va funcționa într-un singur mod. Întrerupe măsurarea. În acest mod, ciclul de citire a informațiilor de pe dispozitiv va fi efectuat prin întreruperea programului principal de control...

Principii de control al sistemelor de alimentare cu energie pe căile ferate prin dispozitive APK-DK

Modul normal În modul normal, redresorul convertește tensiunea de intrare AC în DC. Alimentarea DC furnizează tensiune la intrarea invertorului, precum și încărcarea bateriei...

Dezvoltarea și cercetarea în mediul Multisim 10 a generatorului de semnal electric de formă trapezoidală

MS10 este un mediu de proiectare a circuitelor automate cu capacitatea de a schimba toate datele necesare cu alte computere. Principalele caracteristici ale aplicației: · mai multe pagini editor grafic concepte...

Dezvoltarea unei surse de alimentare neîntreruptibile universale

În funcție de starea rețelei și de mărimea sarcinii, UPS-ul poate funcționa în diferite moduri: în rețea, independent, Bypass și altele. Modul de rețea - modul de alimentare a sarcinii cu energie de rețea ...

· Normal - RC este disponibil și gratuit, în timp ce releul de deplasare este activat. · Shunt - DC este operațional și ocupat, releul de deplasare este oprit. · Control - RC este defect, releul de deplasare este oprit. Modul ALS - RC este operațional și ocupat, releul de deplasare este oprit...

Calculul tranziției automate a circuitului pistei de rulare

Mod normal Scopul calculului: Inițial se determină parametrii sursei de alimentare u(x), la care intrarea receptorului de cale primește un semnal care furnizează parametrii de funcționare ai acestuia în cele mai proaste condiții de transmisie a semnalului (Zmax, R și min)...

Circuitul de control al motorului de alimentare al mesei

Punctul de pornire este circuitul de control al motorului de alimentare al mesei (Figura 2.1). Viteza de rotație a motorului de alimentare al mesei este controlată prin schimbarea tensiunii generatorului...

Timer pe microcontrolerul MSP430F2013

Cronometrul funcționează în două moduri: primul este modul de afișare a timpului, al doilea este introducerea/editarea orei temporizatorului. Starea inițială după pornire este modul de afișare a orei (00 00 00). Când apăsați butonul „Mod”...

Senzori RTD

Modul de funcționare al termistorilor depinde de ce secțiune a caracteristicii statice curent-tensiune (CVC) este selectată punctul de funcționare. La rândul său, CVC depinde atât de design, dimensiuni și parametri de bază ai termistorului ...

Trimiteți-vă munca bună în baza de cunoștințe este simplu. Utilizați formularul de mai jos

Studenții, studenții absolvenți, tinerii oameni de știință care folosesc baza de cunoștințe în studiile și munca lor vă vor fi foarte recunoscători.

Găzduit la http://www.allbest.ru/

1. Scopul și amenajarea stației de distribuție a gazelor

Stațiile de distribuție a gazelor (GDS) sunt concepute pentru a reduce presiunea mare de intrare a gazelor naturale care nu conține impurități agresive la o presiune de ieșire predeterminată și a o menține cu o anumită precizie. Prin stațiile de distribuție a gazelor, gazele naturale din conductele principale de gaze sunt furnizate localităților, întreprinderilor industriale și altor unități într-o cantitate dată, cu o anumită presiune, gradul de epurare necesar, ținând cont de consumul de gaze și de odorizare.

Stația de distribuție a gazelor bloc „Energia-1” asigură:

Incalzire pe gaz inainte de reducere;

Purificarea gazelor înainte de reducere;

Reducerea presiunii mari la presiunea de lucru și menținerea acesteia cu o anumită precizie;

Măsurarea debitului de gaz cu înregistrare;

Odorizarea gazului înainte de furnizarea către consumator.

Tabelul 1 prezintă principalele caracteristici tehnice ale AGDS „Energie-1”.

Tabelul 1 - Caracteristicile tehnice ale AGDS „Energie-1”

|

Caracteristică |

Sens |

|

|

Presiune nominală de intrare, MPa, nu mai mult |

||

|

Presiune de lucru, MPa |

de la 1,2 la 5,5 |

|

|

Temperatura gazului de intrare, °C |

-10 până la +20 |

|

|

Presiunea de lucru a gazului la ieșire, MPa |

||

|

Precizia menținerii presiunii gazului de ieșire, % |

||

|

Debitul nominal, m 3 / oră |

||

|

Debit maxim, m 3 / oră |

||

|

Diferența de temperatură la intrare și la ieșire la un debit de gaz de 10.000 m 3 / h, ° C, nu mai puțin de |

||

|

Numărul de fire reducătoare |

||

|

Tip de odorizare |

picatură |

Stația de distribuție a gazelor AGDS „Energy-1” este formată din unități separate, finalizate funcțional. Statiile de distributie gaze sunt dotate cu unitati de incalzire pe gaz, reducere, masurare debit gaz cu inregistrare in memoria aparatului si indicare, odorizare gaz, incalzire a cladirii camerei de control. Schema tehnologică a AGDS „Energie-1” este prezentată în Figura 1.

Gazul de înaltă presiune care intră în stația de distribuție a gazului trece prin robinetele cu bilă 2.1 și 3.1 către încălzitorul cu gaz PTPG-10M, unde este încălzit pentru a preveni precipitarea hidraților cristalini în timpul reducerii. Încălzirea se realizează prin radiația arzătorului și căldura gazelor de eșapament. Încălzitorul are propria sa unitate de reducere, în care gazul combustibil este redus pentru a alimenta arzătoarele la 0,01 - 0,02 kgf/cm2.

Gazul de înaltă presiune încălzit intră în unitatea de reducere prin robinetele cu bilă 4.1 și 4.2, unde este curățat în prealabil de impuritățile mecanice și condens, după care este redus la presiune scăzută.

Din unitatea de reducere, gazul de joasă presiune trece la linia de curgere cu o diafragmă instalată pe ea. Măsurarea debitului se realizează cu o corecție pentru presiune și temperatură folosind calculatorul Superflow-IIE.

După unitatea de dozare, gazul intră în unitatea de comutare, care constă din conducte de intrare și ieșire (supape cu bilă 2.1 și 2.2), supape de siguranță și o linie de bypass (ropa cu bilă 2.3, supapă regulator KMRO 2.4). Supapele de siguranță protejează sistemul consumatorului de suprapresiune.

Figura 1 - Schema tehnologică a stației de distribuție a gazelor AGDS „Energie-1”

După unitatea de comutare, gazul intră în complexul automat de odorizare a gazelor Floutek-TM-D. Odorizarea gazului se realizează automat în funcție de debitul de gaz. La transferul GDS la operațiunea bypass, funcționarea odorizatorului de gaz este transferată într-un mod semi-automat. De asemenea, este posibilă odorizarea gazului în modul manual, în timp ce măsurătorile de control ale consumului de odorant sunt efectuate folosind o riglă de măsurare conform tabelului de calibrare a capacității de lucru a odorizatorului.

2 . Unitate de incalzire pe gaz

Încălzirea cu gaz înainte de reducere este necesară pentru a preveni precipitarea hidraților cristalini pe elementele de lucru ale regulatorului de presiune.

Gazul este încălzit în încălzitorul PTPG-10M, care este structural o carcasă în care sunt construite un fascicul de tuburi, un generator de căldură și o cameră de separare. Schema tehnologică a încălzitorului pe gaz PTPG-10M este prezentată în Figura 1.2.

Corpul încălzitorului este umplut cu un lichid de răcire intermediar - un amestec de apă dulce și dietilen glicol într-un raport de 2/3, respectiv. Generatorul de căldură și fasciculul de tuburi sunt scufundate într-un transportator intermediar de căldură, al cărui nivel este controlat de sticla cadrului indicatorului de nivel.

Încălzitorul este echipat cu un arzător cu injecție. Un amortizor este instalat la intrarea de aer a arzătorului, ceea ce vă permite să reglați complet arderea gazului. Pe carcasă sunt montate un senzor de flacără și un arzător pilot cu gaz. Pentru aprinderea manuală a arzătorului există un vizor în care este introdus un arzător cu aprindere manuală. Gazul furnizat arzătorului intră în orificiile duzei, la ieșirea cărora injectează aerul necesar arderii, se amestecă cu acesta, formând un amestec combustibil și apoi arde.

Principiul de funcționare al încălzitorului este următorul. Gazul combustibil intră în încălzitor de la conducta de gaz de joasă presiune prin punctul de control al gazului și este alimentat către arzător, unde este ars.

Figura 2 - Schema tehnologică a încălzitorului pe gaz PTPG-10M

Produsele de ardere a gazelor prin generatorul de căldură intră în coș, de unde sunt îndepărtate în atmosferă. Înălțimea coșului asigură dispersia produselor de ardere la concentrația maximă admisă. Căldura produselor de combustie prin pereții generatorului de căldură este transferată la purtătorul de căldură intermediar.

Gazul din conducta de gaz de înaltă presiune intră în prima secțiune a camerei de separare și apoi în fascicul de tuburi cu două sensuri, unde este încălzit de un purtător de căldură intermediar. Gazul încălzit revine în a doua secțiune a camerei de separare și intră în diagrama fluxului procesului a GDS. Tabelul 2 prezintă principalele caracteristici tehnice ale încălzitorului pe gaz PTPG-10M.

Tabel 2 - Caracteristici tehnice ale încălzitorului pe gaz PTPG-10M

|

Caracteristică |

Sens |

|

|

Putere termică nominală, Gcal/h |

||

|

Capacitate nominală pentru gaz încălzit, nm 3/h |

||

|

Presiunea de lucru în fascicul de tuburi, MPa, nu mai mult |

||

|

Pierderea de presiune a gazului încălzit în fascicul de tuburi, MPa, max |

||

|

Temperatura gazului, °C: La intrarea încălzitorului, nu mai puțin de La priza încălzitorului, nu mai mult |

||

|

Presiunea nominală a gazului în fața arzătorului, MPa |

||

|

Mediu încălzit |

Gaz natural GOST 5542-87 |

|

|

Gaz natural GOST 5542-87 |

||

|

Consumul nominal de gaz pe arzător, m 3 / h |

||

|

Alimentarea cu tensiune a dispozitivelor sistemului de control, semnalizare și protecție cu tensiune, V: alimentare de curent alternativ Din rețeaua DC |

||

|

Timpul de răspuns al dispozitivelor de protecție pentru oprirea alimentării cu gaz, s, nu mai mult Odată cu stingerea simultană a flăcării arzătorului principal și pilot În cazul unei pene de curent |

3 . Unitate de reducere a gazelor

Unitatea de reducere a gazelor este o componentă importantă a AGDS și își îndeplinește funcția principală - reducerea presiunii mari de intrare a gazelor naturale la o presiune de ieșire predeterminată.

Gazul de înaltă presiune încălzit prin supapele 4.1 și 4.3 (Figura 1.3) intră în unitatea de reducere, unde este curățat în prealabil de impuritățile mecanice, după care este redus. Blocul de reducere este format din două filete reducătoare: de lucru și de rezervă. Liniile de reducere sunt echivalente atât în ceea ce privește echipamentul, cât și debitul, care pentru o linie de reducere reprezintă 100% din debitul stației.

4.1, 4.3 - robinete cu bilă cu acţionare electropneumatică; 4.2, 4.4 - robinete cu bilă cu acţionare manuală

Figura 3 - Schema tehnologică a unității de reducere a gazelor

Vanele cu bilă 4.1, 4.3, amplasate la intrarea filetelor reducătoare, au acţionare electropneumatică; supapele cu bilă 4.2, 4.4, amplasate la ieșirea filetelor reducătoare, au acţionare manuală. Sunt concepute pentru a opri firele reducătoare dacă este necesar.

Sistemul de reducere pe fiecare filet are doua regulatoare dispuse in serie. Reducerea se realizează într-o singură etapă. Regulatorul de protectie RD1, situat in serie cu regulatorul de lucru RD2 in filetul de lucru, asigura protectie impotriva presiunii reglate in exces in cazul deschiderii de urgenta a regulatorului de lucru. Regulatoarele de rezervă, amplasate în filetul de rezervă, servesc la prevenirea scăderii presiunii de ieșire în cazul închiderii de urgență a unuia dintre regulatoarele filetului de lucru. Sistemul funcționează după metoda rezervei de lumină.

Regulatorul de lucru RD2 are o setare pentru presiunea de ieșire a stației. Regulatorul de protecție RD1 situat în serie cu acesta și regulatorul RD3 al liniei de rezervă sunt reglate la o presiune de 1,05 P out și, prin urmare, în timpul funcționării normale a stației, supapele lor de control sunt în stare complet deschisă. Regulatorul RD4, situat în linia de rezervă, este reglat la o presiune de 0,95·P afară și, prin urmare, se află în stare închisă în timpul funcționării normale a stației.

În cazul unei deschideri de urgență a regulatorului de lucru RD2, presiunea de ieșire este menținută la un nivel puțin mai ridicat de către regulatorul de protecție situat secvențial RD1, iar în cazul închiderii de urgență a unuia dintre regulatoarele liniei de lucru, presiunea de ieșire este menținută la un nivel puțin mai scăzut de linia de rezervă.

La stația de distribuție a gazelor „Energia - 1” din unitatea de reducere sunt instalate regulatoare de presiune de tip RDU. Specificațiile regulatoarelor sunt prezentate în tabelul 3.

Tabel 3 - Caracteristicile tehnice ale regulatoarelor RDU

|

Caracteristică |

Sens |

|

|

Trecere condiționată, mm |

||

|

Presiune condiționată, kgf / cm 2 |

||

|

Presiune de intrare, kgf / cm 2 |

||

|

Presiune de ieșire, kgf / cm 2 |

||

|

Coeficientul de debit condiționat Ku, m 3 / h |

||

|

Eroare de menținere automată a presiunii de ieșire, % |

||

|

Temperatura gazului, °C |

-40 până la +70 |

|

|

Temperatura mediului, °C |

-40 până la +50 |

|

|

Tipul de conectare la conducte |

flanșată |

|

|

Dimensiuni totale, mm |

||

|

Greutate, kg |

Regulatoarele de presiune RDU sunt regulatoare cu acțiune directă „după ei înșiși” și sunt proiectate pentru reglarea automată a presiunii gazului la instalațiile conductelor principale de gaz. La autorităţile de reglementare de acest tip este implementată o lege de reglementare proporţional-integrală.

4 Unitate de odorizare a gazelor

Unitatea de odorizare a gazelor este un complex automat „Floutek-TM-D”. Complexul este conceput pentru a furniza microdoze de odorant fluxului de gaz, care este furnizat consumatorului, pentru a conferi gazelor naturale un miros pentru detectarea la timp a scurgerilor. Reglarea gradului de odorizare a gazului se realizează prin modificarea intervalului de timp dintre eliberarea dozelor de odorant, în funcție de volumul de gaz care trece prin conductă. Caracteristicile tehnice ale complexului sunt prezentate în tabelul 4.

Tabelul 4 - Caracteristicile tehnice ale complexului „Floutek-TM-D”.

Complexul de odorizare constă funcțional din blocuri și dispozitive.

Schema tehnologică a complexului este prezentată în Figura 1.4. Denumirile pentru schema tehnologică sunt date în tabelul 1.5

Unitatea de umplere cu odorant este utilizată pentru umplerea automată a rezervorului de odorant de lucru. Regulatorul de presiune a gazului și supapa de siguranță servesc la crearea unei presiuni în exces în rezervorul de stocare a odorantului (0,2-0,7 kgf/cm2) suficientă pentru a furniza odorantul unității de umplere cu odorant.

Pompa de umplere este proiectată pentru alimentarea automată cu odorant la tubul de măsurare al debitmetrului de odorant. Pompa de dozare produce livrarea automată a odorantului în conducta de gaz. Debitmetrul de odorant măsoară cantitatea de odorant distribuită în conducta de gaz. Controlul fluxului de odorant în conducta de gaz se realizează prin geamul de vizualizare al picurătoarei. Pompele sunt controlate de un controler instalat în panoul de control al odorizării.

Din panoul de comandă, este posibil să se emită o comandă de deschidere sau închidere a pompei de umplere sau de a emite o serie de doze de la pompa de dozare, pompa de umplere sau pompa de evacuare.

A - alimentare cu odorant în modul de setare; B - alimentarea cu odorant a rezervorului de lucru; Spre indicator nivel; D - alimentarea cu odorant a sistemului de dozare al unitatii de odorizare; D - gaz pentru echilibrare

Figura 4 - Schema tehnologică a complexului FLOUTEK-TM-D

reducerea gazelor de odorizare

Alegerea modului de funcționare al complexului se realizează cu ajutorul butoanelor situate pe panoul de control al panoului de control al odorizării. Când apăsați butonul „A” sau „P/A” de pe panoul de control, complexul începe să funcționeze, respectiv, în modul „Automat” sau „Semi-automat”. Funcționarea complexului în ambele moduri este similară, cu excepția introducerii debitului de gaz natural în complex. În modul „Automat”, complexul primește debitul de gaz de la sistemul de contorizare a gazului la GDS, iar în modul „Semi-Automat”, operatorul GDS introduce un debit fix de gaz.

Funcționarea complexului începe cu verificarea etanșeității unității de alimentare cu odorant și verificarea scurgerii de odorant prin pompa de umplere și pompa de dozare. Apoi pompa de umplere H3 pompează odorantul din rezervorul de lucru în tubul de măsurare (IT). Timpul de umplere al IT este setat suficient de lung pentru ca IT să se umple până la un nivel egal cu parametrul de setare. Dacă pompa de umplere H3 umple IT peste nivelul parametrului de setare specificat, atunci acest lucru nu va afecta funcționarea instalației, deoarece calculul dozelor de odorant se bazează pe nivelul real din IT. Dacă pompa de umplere H3 nu umple IT până la nivelul specificat de setări, atunci funcționarea unității de odorizare se oprește și este afișat un mesaj de eroare.

Senzorul PD-1 al debitmetrului de odorant măsoară nivelul de odorant în IT. Astfel, după finalizarea umplerii IT-ului, complexul fixează nivelul superior al odorantului în IT. Apoi pompa de dozare H1 începe să furnizeze odorantul din IT către conducta de gaz. Frecvența dozării de către pompa de dozare și, în consecință, cantitatea de odorant distribuită în conducta de gaz este proporțională cu debitul de gaz natural. Nivelul odorantului în IT scade, iar când diferența dintre nivelurile superioare actuale și actuale ale odorantului în IT atinge valoarea specificată de setări, dozarea este oprită și debitmetrul de odorant măsoară masa odorantului. eliberat în conductă și se corectează perioada ulterioară pentru distribuirea dozelor de odorant. Apoi pompa de umplere H3 este reumplută cu odorant IT până la nivelul specificat de setări.

După fiecare umplere de IT, nivelul de odorant din rezervorul de lucru va scădea, iar atunci când valoarea acestui nivel devine mai mică decât valoarea specificată de setări (conform citirilor senzorului de nivel LE), pompa de pompare H2 se va întoarce. pornit, care va pompa odorantul din rezervorul de stocare a odorantului în rezervorul de lucru. Odorizarea gazelor naturale va continua. După creșterea nivelului de odorant din rezervorul de lucru peste valoarea setată de setări, pompa de injecție H2 va fi oprită.

Există, de asemenea, un mod manual picurător, în care complexul este transferat la control complet manual.

Găzduit pe Allbest.ru

...Documente similare

Calcul hidraulic al unei conducte de gaz de înaltă presiune. Calculul debitului de gaz natural de înaltă presiune printr-o duză Laval, aer (gaz de joasă presiune) printr-o duză cu fante. Calea fumului și mijloace de tracțiune. Dimensiunea coșului de fum, alegerea aspiratorului de fum.

lucrare de termen, adăugată 26.10.2011

Conceptul general de conducte principale de gaze ca sisteme de structuri destinate transportului gazelor de la locurile de producție la consumatori. Studierea procesului de funcționare a stațiilor de compresoare și distribuție a gazelor. Case de reparatori liniari și depozite de gaze.

rezumat, adăugat 17.01.2012

Consum anual de gaz pentru diverse nevoi. Căderi de presiune estimate pentru întreaga rețea de joasă presiune, pentru rețelele de distribuție, sucursalele de abonați și conductele de gaze intracasa. Calcul hidraulic al rețelelor de înaltă presiune, parametrii de pierderi.

lucrare de termen, adăugată 15.12.2010

Centralizarea facilitatilor tehnologice pentru tratarea gazelor. Configurații ale comunicațiilor conductelor și calculul presiunii de lucru. Purificarea de impurități mecanice. Evaluarea generală a procesului de uscare a gazului, metode de separare a hidrogenului sulfurat și a dioxidului de carbon din acesta.

rezumat, adăugat 06.07.2015

Clasificarea stațiilor de distribuție a gazelor (GDS). Principiul de funcționare al GDS de proiectare individuală. Schema tehnologică stație de distribuție a gazelor bloc-completă marca BK-GRS-I-30 și stație automată de distribuție a gazelor marca AGRS-10. Echipamente tipice ale unei stații de distribuție a gazelor.

lucrare de termen, adăugată 14.07.2015

Informații despre purificarea gazelor naturale. Aplicare colectoare de praf, separatoare coalescente, „gaz-lichid”, precipitare electrostatică, scrubere centrifuge și ulei. Schema universală de instalare a separării la temperatură scăzută a gazelor naturale.

rezumat, adăugat 27.11.2009

Caracteristicile statice și dinamice ale procesului de furnal. Utilizarea gazelor naturale în furnalele înalte. Metode de control automat al presiunii, analiza lor și selectarea celor mai raționale. Calculul circuitului de măsurare al unui potențiometru automat.

lucrare de termen, adăugată 20.06.2010

Clasificarea statiilor de distributie a gazelor. Scheme tehnologice și principiul de funcționare a GDS de diferite tipuri. Echipamente tipice: regulatoare de presiune, filtre, debitmetre. Cerințe privind siguranța tehnică și fiabilitatea alimentării cu energie a consumatorilor de gaze.

lucrare de termen, adăugată 07.09.2015

Schema de producere, transport, depozitare gaz. Proces tehnologic de injectare, retragere și stocare a gazelor în rezervoare și în exploatare a rezervoarelor. Moduri de bază și de vârf de funcționare a instalațiilor subterane de stocare a gazelor. Unități de pompare a gazului și dispozitivul acestora.

lucrare de termen, adăugată 14.06.2015

Utilizarea gazului natural în producția de furnal, rolul său în topirea furnalului, rezerve pentru reducerea consumului de cocs. Direcții pentru îmbunătățirea tehnologiei de utilizare a gazelor naturale. Calculul sarcinii furnalului cu o modificare preliminară a calității materiilor prime.

Instituția de învățământ bugetară de stat federală

studii profesionale superioare

„Universitatea Tehnică a Petrolului de Stat Ufa”

Departamentul de Automatizare a Proceselor si Productiilor Tehnologice

Proiect de absolvire

Automatizare statie de distributie gaze

Departamentul de producție liniară Sterlitamak al gazoductului principal

Student gr. AG 07-01 A.G. Askarova

Supraveghetor

Consultanti:

cand. tehnologie. Științe, Conf. univ. S.V. Svetlakova

cand. tehnologie. Științe, Conf. univ. A.A. Ghiliazov

Proiect de diplomă 109 pagini, 26 figuri, 26 tabele, 19 referințe, 1 anexă.

STAȚIE DE DISTRIBUȚIE GAZE, SENSOR DE SUPRPRESIUNE, METODE DE CONVERSIE A PRESIUNII, METRAN-100-Vn-DI, ANALIZA SENZORILOR DE PRESIUNE

Obiectul studiului îl reprezintă automatizarea stației de distribuție a gazelor naturale a departamentului de producție liniară Sterlitamak a gazoductului principal „Energie - 1”.

Pe parcursul studiului s-a făcut o analiză a nivelului existent de automatizare GDS și a fost fundamentată necesitatea înlocuirii senzorilor de suprapresiune.

Scopul lucrării este modernizarea sistemului de automatizare a stației de distribuție a gazelor „Energy-1”.

Ca urmare a studiului, a fost recomandat pentru utilizare la stația de distribuție a gazelor pentru reglarea și măsurarea senzorului de exces de presiune „EJX430A” de la Yokogawa. A fost compilat algoritmul programului pentru controlul logic al trecerii GDS la modul bypass.

Caracteristicile tehnice și economice confirmă fezabilitatea introducerii unui senzor de presiune modern.

Nu există implementare.

Eficacitatea proiectului constă în eficiența ridicată a înlocuirii propuse, întrucât dispozitivele introduse sunt mult mai bune din punct de vedere al caracteristicilor metrologice.

Definiții, simboluri, abrevieri

Introducere

1.1 Scopul și componența SRS

1.4 Unitate de comutare

1.5 Unitate de purificare a gazelor

1.6 Unitate de reducere a gazelor

1.7 Unitate de încălzire pe gaz

1.8 Unitate de odorizare a gazelor

1.9 Unitate de măsurare a gazului

2. Studiu de brevet

2.2 Reglementări de căutare

2.3 Rezultatele căutării

2.4 Analiza rezultatelor căutării

3.1 Domeniul de aplicare al automatizării

3.2 Complexul de informare și măsurare „Magistral-2

3.3 Metode de conversie a presiunii

4. Modernizarea sistemului de automatizare GDS

4.1 Enunțarea problemei și analiza problemei

4.2 Motivarea selecției senzorului

4.3 Selectarea senzorului

4.4 Algoritm pentru comutarea GDS în modul bypass

5. Sănătatea și securitatea în muncă

5.1 Analiză potentiale pericoleși pericole industriale la GDS

5.2 Măsuri pentru asigurarea condițiilor de muncă sigure și inofensive la GDS

5.3 Calculul protecției la trăsnet a GDS

6. Evaluarea eficienței economice a modernizării sistemului de automatizare a stației de distribuție a gazelor naturale „Energia-1”

6.1 Criterii de evaluare a eficienței economice

6.2 Justificarea eficacității comerciale a proiectului

Concluzie

Lista surselor utilizate

Definiții, simboluri și abrevieri

GDS - statie de distributie gaze

LPU - management liniar al producției

MG - conducta principală de gaz

AWP - loc de muncă automatizat

ACS - sistem de control automat

RD - regulatoare de presiune

BPG - unitate de incalzire pe gaz

APCS - sisteme automate de control al proceselor

KIP - instrumentare

TCA - mijloace tehnice de automatizare

SCADA - Control de Supraveghere și Achiziție de Date

TR - extensometru

SNS - tehnologie „siliciu pe safir”

CNC - tehnologie "siliciu pe siliciu"

ADC - convertor analog-digital

DAC - convertor digital-analogic

PAZ - protectie in caz de urgenta

VAN - valoarea actuală netă

ID - indice de rentabilitate

VNB - rata internă de rentabilitate

CO - perioada de rambursare

Introducere

GDS sunt concepute pentru a furniza gaz din conductele principale și de câmp aşezări, întreprinderi și alți mari consumatori. Este necesară furnizarea de gaz către consumator într-o cantitate dată și sub o anumită presiune, cu gradul necesar de purificare, încălzire și odorizare a gazului (dacă este necesar). Sistemul de control trebuie să fie suficient de complex pentru a ține cont de toată varietatea de caracteristici statice și dinamice ale plantei.

Cu ajutorul controlului automat al stației de distribuție a gazelor, se asigură cea mai mare productivitate cu cea mai mică cheltuială a resurselor energetice, reducerea costurilor și îmbunătățirea calității produsului, numărul personalului de întreținere este redus, fiabilitatea și durabilitatea echipamentelor este crescută, condițiile de muncă și măsurile de siguranță sunt îmbunătățite.

Scopul acestui proiect de absolvire este reechiparea tehnică, îmbunătățirea sistemului de automatizare existent al stației de distribuție a gazelor „Energy-1”, introducerea mijloace moderne automatizare.

Obiectivele proiectului de absolvire sunt:

Studierea tehnologiei de preparare a gazelor pentru furnizarea consumatorului;

Analiza sistemului de automatizare a GDS „Energia-1”;

Modernizarea sistemului de automatizare GDS existent;

Elaborarea unui algoritm pentru programul de control logic al trecerii automate a GDS la modul bypass.

În timpul lucrărilor au fost folosite materiale de la Sterlitamak LPU al GazpromtransgazUfa SRL.

1. Schema tehnologică a GDS și caracteristicile acesteia

1.1 Scopul și componența SRS

Procesul tehnologic de bază al întreprinderii Sterlitamak LPU MG OOO GazpromtransgazUfa este transportul de gaze în sudul Republicii Bashkortostan și furnizarea acestuia către GDS, care furnizează gaz consumatorului.

Stația este un obiect tehnologic complex și responsabil de pericol sporit. Echipamentele tehnologice și echipamentele de automatizare ale stațiilor de distribuție a gazelor sunt supuse unor cerințe sporite pentru fiabilitatea și siguranța aprovizionării cu gaz către consumatori, precum și pentru siguranța industrială, precum și pentru instalațiile industriale cu pericol de explozie și incendiu.

Stațiile de distribuție a gazelor sunt proiectate pentru a furniza gaze din conductele principale și de câmp către următorii consumatori:

Obiecte de zăcăminte de gaze și petrol (pentru nevoi proprii);

Obiecte statii de compresoare gaz;

Obiecte ale așezărilor mici și mijlocii;

centrale electrice;

Întreprinderi și așezări industriale, municipale.

GDS oferă:

Purificarea gazelor de impurități mecanice și condens;

Incalzire pe gaz;

Reducerea presiunii reglate și menținerea constantă a acesteia cu o anumită precizie;

Măsurarea debitului de gaz cu înregistrare pe mai multe zile;

Odorizarea gazului proporțional cu consumul acestuia înainte de furnizarea către consumator.

GRS include:

1) comutare de stație;

2) purificarea gazelor;

3) prevenirea formării de hidrati;

4) reducerea gazelor;

5) încălzire pe gaz;

6) măsurarea comercială a debitului de gaz;

7) odorizarea gazelor;

8) alimentare autonomă;

Sisteme:

1) control și automatizare;

2) comunicatii si telemecanica;

3) iluminat electric, protecție împotriva trăsnetului, protecție împotriva electricității statice;

4) protectie electrochimica;

5) încălzire și ventilație;

6) alarma antiefractie;

7) controlul contaminării cu gaze.

1.2 Descrierea schemei tehnologice

Schema tehnologică a stației automate de distribuție a gazelor „Energy-1” este prezentată în Figura 1.1.

Gazul de înaltă presiune care intră în admisia GDS trece prin robinetul cu bilă nr. 1 către încălzitorul cu gaz PTPG-15M, unde este încălzit pentru a preveni precipitarea hidraților cristalini.

Încălzirea se realizează în serpentină prin radiația arzătorului și căldura gazelor de eșapament.

Gazul de înaltă presiune încălzit prin robinetele nr. 6, 7 intră mai departe într-una dintre liniile de reducere din unitatea de reducere, combinată cu unitatea de purificare, unde presiunea este redusă la o valoare predeterminată și gazul de proces este curățat de particulele mecanice și lichid. Nodul de reducere este format din două fire reducătoare: de lucru și de rezervă.

Figura 1.1 - Schema tehnologică a AGDS „Energie-1”

În unitatea de reducere, gazul combustibil este redus pentru a alimenta arzătoarele de la Pout la 0,1-0,2 Pa.

Din unitatea de reducere, gazul de joasă presiune trece în unitatea de dozare.

După unitatea de dozare, gazul intră în unitatea de odorizare, iar apoi în unitatea de comutare. Gazul intră în unitatea de comutare prin supapa de admisie nr. 12 și este evacuat prin filetul de evacuare pe lumânare.

Gazul preparat este furnizat consumatorului cu Pout = 0,6 MPa.

1.3 Moduri de funcționare și parametri de funcționare ai GDS automatizat „Energy-1”

GRS funcționează atât în mod autonom, cât și în modul de prezență constantă a personalului de service. În orice caz, starea actuală a stației este controlată de LPU MG, pe teritoriul căreia se află stația.

Pentru monitorizarea și controlul continuu (inclusiv automat) al stării tuturor subsistemelor locale ale GDS, este necesar să existe un sistem de control local automatizat pentru GDS, conectat cu sistemul de control al dispecerelor și management al întregii rețele a GDS. de la LPU MG.

Există 3 moduri de control disponibile pe GDS automat:

Complet automat;

Comanda de la distanță a actuatoarelor de la o stație de lucru pentru operator la distanță;

Control manual și automat de la distanță al actuatoarelor de la o stație de lucru a operatorului de panou încorporată în dulapul ACS.

Stațiile automate de distribuție a gazelor în bloc „Energia-1” sunt concepute pentru a furniza consumatorilor individuali petrol natural, asociat, purificat anterior din hidrocarburi grele, și gaz artificial din conductele principale de gaze cu presiune (1,2--7,5 MPa) prin reducerea presiunii la un predeterminat (0,3--1,2 MPa) și menține-l. Stațiile Energia funcționează în aer liber în zone cu un climat temperat la o temperatură ambientală de minus 40 °C până la +50 °C, cu o umiditate relativă de 80% la 20 °C.

Debitul nominal al stației Energia-1 este de 10.000 m3/h la o presiune de intrare Рin=7,5 MPa și Рout=0,3 MPa.

Capacitatea maximă a stației este de 40.000 m3/h de gaz la presiunea de intrare Pin=7,5 MPa și Pout=1,2 MPa. Tabelul 1.1 prezintă parametrii de funcționare ai GDS automatizat „Energy-1”.

Tabel 1.1 - Parametrii de funcționare ai stației automate de distribuție a gazelor „Energy-1”

|

Indicatori |

Valori |

|

|

Debit, m3/h |

||

|

Presiunea mediului de lucru, MPa: La intrare La iesire |

0,3; 0,6; 0,9; 1,2 |

|

|

Temperatura, ° С: Mediu inconjurator În incinta GRS |

||

|

Numărul de ieșiri de gaz |

||

|

Dimensiunea minimă a particulelor mecanice reținute în filtre, microni |

||

|

Puterea termică a încălzitorului, kW |

||

|

Consum de gaz, m3/h: Pentru încălzitorul „PG-10” Pentru încălzitorul „PTPG-30” Pentru încălzitorul PGA-200 |

||

|

Presiunea lichidului de răcire în încălzitor, MPa |

atmosferice |

|

|

Temperatura agentului termic, °С |

||

|

Tip de odorizant |

Automat cu alimentare discretă |

|

|

Dimensiuni de gabarit L/L/H, mm Bloc de reducere Bloc comutator Bloc de odorizare Instrumentație și bloc A |

||

|

Greutate, kg Bloc de reducere Bloc comutator Bloc de odorizare Instrumentație și bloc A |

1.4 Unitate de comutare

Unitatea de comutare este concepută pentru a comuta fluxul de gaz de la o linie la alta a conductei de gaz, pentru a asigura funcționarea fără probleme și neîntreruptă a GDS în cazuri de reparații sau lucrări periculoase la cald și gaze. Linia de ocolire care conectează conductele de gaz de intrare și ieșire ale GDS este echipată cu dispozitive de măsurare a temperaturii și presiunii, precum și o supapă de închidere și o supapă de control.

Unitatea de comutare este proiectată pentru a proteja sistemul de conducte de gaz al consumatorului de o posibilă presiune ridicată a gazului. De asemenea, pentru alimentarea cu gaz către consumator, ocolind stația de distribuție a gazului, prin linia de bypass folosind controlul manual al presiunii gazului în timpul lucrărilor de reparații și întreținere a stației.

În unitatea de comutare GDS, trebuie furnizate următoarele:

Macarale cu actionare pneumatica pe conductele de gaz de intrare si iesire;

Supape de siguranță cu robinete de comutare cu trei căi pe fiecare conductă de gaz de ieșire (se permite înlocuirea în absența unui robinet cu trei căi cu două manuale cu o blocare care exclude închiderea simultană a supapelor de siguranță) și o lumânare pentru evacuarea gazului ;

Dispozitive de izolare pe conductele de gaze de intrare și ieșire pentru menținerea potențialului de protecție catodică cu protecție separată a comunicațiilor la fața locului ale stației de distribuție a gazelor și conductelor de gaze externe;

O lumânare la intrarea GDS pentru evacuarea de urgență a gazelor din conductele de proces;

O linie de ocolire care conectează conductele de gaz de la intrarea și ieșirea stației de distribuție a gazului, care asigură alimentarea cu gaz pe termen scurt a consumatorului, ocolind stația de distribuție a gazului.

Linia de bypass GDS este proiectată pentru furnizarea de gaz pe termen scurt pentru perioada de inspecție, prevenire, înlocuire și reparare a echipamentelor. Linia de bypass trebuie să fie echipată cu două robinete. Prima este o supapă de închidere, care este situată de-a lungul fluxului de gaz, iar a doua este o supapă de reglare. În absența unui regulator de supapă, este permisă utilizarea unei supape cu acționare manuală.

Unitatea de comutare constă din două supape (nr. 1 pe conducte de gaz de intrare și nr. 2 de evacuare), o linie de bypass și supape de siguranță.

Prin supapa de siguranță, gazul (prin conducta de admisie de înaltă presiune cu o presiune de 5,4 MPa) intră în unitatea de comutare, care include conducte de intrare și ieșire cu supape de închidere. Supapele cu bilă cu pârghie sau acţionare pneumohidraulică cu comandă locală folosind o unitate de comandă electropneumatică sunt utilizate ca supape de închidere. De asemenea, este prevăzută o supapă de lumânare pentru evacuarea gazului în atmosferă.

Robinetele cu bilă servesc ca dispozitiv de închidere pe conductele principale de gaze, la punctele de colectare și tratare a gazelor, la stațiile de compresoare, la stațiile de distribuție a gazelor și pot fi operate în zone cu climă temperată și rece.

Designul supapelor prevede funcționarea la următoarea temperatură ambientală:

În zonele cu un climat temperat de la minus 45 la + 50 ° С;

În zonele cu un climat rece de la minus 60 la + 40 ° С;

în timp ce umiditatea relativă a aerului ambiental poate fi de până la 98% la o temperatură de plus 30 °C.

Mediul transportat prin supapă este gaz natural, cu presiune nominală de până la 16,0 MPa și temperatură de la minus 45 la + 80 °C. Conținutul de impurități mecanice din gaz - până la 10 mg/nm3, dimensiunea particulelor - până la 1 mm, umiditate și condens - până la 1200 mg/nm3. Utilizarea robinetelor pentru reglarea debitului de gaz este interzisă.

În absența presiunii sau în cazul în care nu este suficientă închiderea supapei cu un actuator pneumohidraulic, oprirea este efectuată de o pompă hidraulică manuală. Poziția mânerului pompei comutatorului bobinei trebuie să corespundă cu marcajul: „O” - deschiderea robinetului de către pompă, „3” - închiderea de către pompă sau „D” - telecomandă, care este indicată pe capacul pompei.

Macaralele asigură trecerea dispozitivelor de curățare prin ele. Designul supapelor oferă posibilitatea unei aprovizionări forțate cu lubrifiant de etanșare în zona de etanșare a scaunelor inelare și axului în cazul pierderii etanșeității. Sistemul de alimentare cu lubrifiant de etanșare a scaunelor inelare ale supapelor subterane are o blocare dublă cu supape de reținere: o supapă în fiting și a doua pe corpul supapei în boss. Fitingurile au un singur design, asigură conectarea rapidă a adaptorului dispozitivului de umplere.

Scaunele supapelor de etanșare inelare asigură etanșeitate la presiuni de la 0,1 la 1,1 MPa.

Pin și Pout de la unitatea de comutare sunt controlate de senzori de presiune. Pentru a proteja rețelele cu consum redus, două supape de siguranță cu arc sunt instalate pe conducta de evacuare, dintre care una funcționează, cealaltă este de rezervă. Se folosesc supape de tip „PPPC” (supapă de siguranță cu ridicare completă cu arc). În timpul funcționării, supapele trebuie testate pentru funcționare o dată pe lună, iar iarna - o dată la 10 zile, cu o înregistrare în jurnalul de funcționare. Supapele de acest tip sunt echipate cu o pârghie pentru deschiderea forțată și purjarea de control a conductei de gaz. În funcție de presiunea de reglare, supapele de siguranță sunt echipate cu arcuri înlocuibile.

Pentru posibilitatea de revizuire și reglare a supapelor de siguranță cu arc fără a deconecta consumatorii, între conducte și supape este instalată o supapă cu trei căi de tip KTS. Supapa cu trei căi de tip KTS este întotdeauna deschisă la una dintre supapele de siguranță.

Setarea supapelor de siguranță cu arc depinde de cerințele consumatorilor de gaz, dar în general această valoare nu depășește 12% din valoarea nominală a presiunii de ieșire.

Figura 1.2 prezintă unitatea de comutare a gazului.

Figura 1.2 - Fotografia unității de comutare a gazului

În unitatea de comutare, există posibilitatea de a purja conductele de intrare și de evacuare printr-o supapă de bujie, a cărei conducte este situată în afara amplasamentului GDS.

Unitatea de comutare trebuie să fie amplasată la o distanță de cel puțin 10 m de clădiri, structuri sau echipamente de proces instalate într-o zonă deschisă.

1.5 Unitate de purificare a gazelor

Unitatea de purificare a gazelor de la stația de distribuție a gazelor ajută la prevenirea pătrunderii impurităților mecanice și a condensului în echipamentele, conductele de proces, dispozitivele de control și automatizare ale stației și consumatorilor de gaz.

Pentru curățarea gazului la GDS, se folosesc dispozitive de captare a prafului și a umezelii de diferite modele, care asigură prepararea gazului în conformitate cu documentele de reglementare actuale pentru funcționare. Principala cerință pentru unitatea de purificare a gazelor este îndepărtarea automată a condensului în rezervoarele de colectare, de unde este îndepărtat de pe teritoriul GDS pe măsură ce se acumulează.

Unitatea de purificare a gazelor trebuie să asigure un astfel de grad de purificare a gazului încât concentrația de impurități a particulelor solide cu o dimensiune de 10 microni să nu depășească 0,3 mg/kg, iar conținutul de umiditate să nu depășească valorile corespunzătoare stării de saturație cu gaze.

După unitatea de comutare, prin supapele de admisie, gazul intră în unitatea de purificare a gazelor, care este combinată cu unitatea de reducere.

Unitatea de purificare a gazelor folosește în principal colectoare de praf de ulei, filtre cu viscină și separatoare multiciclone. Colectorii de praf de ulei sunt utilizați în stațiile cu productivitate orară ridicată.

La GDS este instalat un rezervor subteran pentru colectarea și îndepărtarea umezelii și a condensului cu sisteme automate de control al nivelului și cantității de condens din rezervoare și colectoare de praf. Presiunea de intrare și de ieșire a fiecărui colector de praf este monitorizată de senzori de presiune.

Pentru a curăța gazul de la stația de distribuție a gazului, trebuie utilizate dispozitive de captare a prafului și a umezelii pentru a asigura pregătirea gazului pentru funcționarea stabilă a echipamentului stației de distribuție a gazului și a consumatorului.

Filtrele 1 și 2, a căror locație este prezentată în secțiunea 3, sunt concepute pentru a purifica gazul de impuritățile mecanice, precum și pentru a elimina condensul. Pentru a semnala nivelul din rezervorul filtrului, sunt instalați senzori de nivel inferior, superior și de urgență. Când unitățile sunt proiectate cu evacuare automată a nămolului, proiectarea include o supapă cu un actuator pneumatic și o supapă de închidere care funcționează la limita fracțiilor lichide și gazoase.

Unitatea de purificare a gazelor încorporează filtre-separatoare sau un bloc de filtre-separatoare concepute pentru a purifica gazul din particulele solide și umezeala condensată. Gradul de purificare este de 10 microni, eficiența este de 99,99%. Produsele de curățare din rezervorul de stocare al filtrului-separatoare sunt evacuate automat în vasul de colectare a condensului.

Capacitatea rezervorului trebuie determinată din starea de scurgere a impurităților în termen de 10 zile.

Rezervoarele trebuie să fie proiectate pentru presiunea maximă posibilă și echipate cu un indicator de nivel al lichidului.

Pentru a exclude emisiile de condens și vapori de miros în atmosferă, este necesar să se aplice măsuri pentru eliminarea acestora.

Procesul tehnologic de colectare a produselor de curățare a gazelor din rezervoare ar trebui să excludă posibilitatea vărsării și pătrunderii lichidului pe sol.

Figura 1.3 prezintă unitatea de purificare a gazelor.

Figura 1.3 - Fotografia unității de curățare a gazelor

1.6 Unitate de reducere a gazelor

Unitatea de reducere este proiectată pentru a reduce presiunea mare de intrare a gazului Pin = 7,5 MPa la presiunea scăzută de ieșire Pout = 0,3 MPa și pentru a menține automat presiunea stabilită la ieșirea unității de reducere, precum și pentru a proteja conducta de gaz a consumatorului de creșterea inacceptabilă a presiunii .

Deoarece unitatea de reducere este combinată cu unitatea de purificare, aici gazul este uscat, impuritățile mecanice sunt îndepărtate și condensul este îndepărtat.

Unitatea de reducere a gazelor este una dintre cele mai importante funcții la GDS. Aici, gazul de înaltă presiune este redus la o valoare predeterminată și menținut automat la un anumit nivel. Unitatea de reducere constă din echipamente de control al gazelor, supape de închidere, linii de reducere, un sistem de automatizare de protecție și o alarmă. În diagramele nodului de reducere se folosesc următoarele:

Fitinguri de control din oțel presiunea condiționată 6,3 MPa;

Supape de reglare a acțiunii indirecte;

RD acțiune directă.

Pentru controlul presiunii se folosesc regulatoare RD cu acțiune directă sau controlate analogic. Regulatoarele cu acțiune directă sunt mai rapide și mai fiabile, deoarece o legătură intermediară este eliminată - canale de comunicare și un dispozitiv de control, în plus, nu necesită energie suplimentară, deoarece funcționează datorită energiei fluxului de gaz. producătorii interni produc regulatoare care asigură reglarea presiunii cu o precizie de 2,5%.

Pe stațiile de distribuție a gazelor de capacitate mare, supapele de control sunt mai des utilizate, deoarece vă permit să schimbați rapid presiunea reglată la ieșirea supapei și să aveți o selecție largă de dimensiuni.

Ca dispozitive de comandă pentru supapele cu acțiune indirectă se folosesc regulatoare proporționale de tip RD. Există două tipuri de supape de control: normal deschise (presiunea este furnizată în partea superioară a membranei) și normal închis (sub membrană).

Toate supapele de control constau dintr-un corp de control (supapă) și un actuator cu diafragmă conectat printr-o tijă la bobina supapei. Setarea presiunii gazului de ieșire în toate tipurile de supape de control se realizează prin încărcarea tijei supapei cu un arc.

Unitatea de reducere este proiectată pentru a reduce presiunea de intrare de la 5,4 MPa la 0,6 MPa și pentru a furniza gaz printr-o conductă de joasă presiune către rețelele liniare ale consumatorilor de gaz.

În unitatea de reducere GDS, numărul liniilor reducătoare ar trebui luat cel puțin două (o rezervă). Este permisă utilizarea a trei linii de reducere de productivitate egală (o rezervă).

În unitatea de reducere (Figura 1.4), dacă este necesar, este permisă furnizarea unei linii de debite scăzute pentru funcționare în perioada inițială de funcționare a GDS.

Figura 1.4 - Fotografia nodului de reducere

Conductele de reducere din cadrul unei unități de reducere trebuie să fie echipate cu același tip de supape de închidere și de control. Conductele de reducere a gazelor trebuie să fie echipate cu lumânări de descărcare.

Liniile de reducere trebuie să aibă protecție automată împotriva abaterii de la parametrii de funcționare și pornirea automată a rezervei.

1.7 Unitate de încălzire pe gaz

Unitatea de încălzire cu gaz sau GDS este proiectată pentru încălzirea indirectă a gazului la o temperatură predeterminată; este utilizată ca parte a unei stații de distribuție a gazului pentru a preveni formarea de hidrat în timpul reducerii gazului și pentru a menține temperatura gazului la ieșirea stației de distribuție a gazului la un valoare dată, precum și pentru a asigura transportor de căldură pentru sistemele de încălzire a spațiului sau alți posibili consumatori de căldură.

BPG sunt concepute pentru funcționarea în zone cu un climat temperat și moderat rece, precum și în zone cu o climă rece.

Dimensiunea standard a unității de încălzire ca parte a GDS ar trebui determinată din condițiile de asigurare a temperaturii necesare a gazului la ieșirea GDS, funcționarea normală a echipamentului stației și excluderea givrării acestuia. În cazul utilizării GPL în circuitul de încălzire, trebuie luată în considerare sarcina termică suplimentară.

Gazul este încălzit într-un schimbător de căldură cu carcasă și tub prin intermediul unui agent intermediar de căldură încălzit într-un cazan de apă caldă. Purtătorul de căldură, în funcție de puterea termică a unității, este încălzit până la 95 °C și alimentat la schimbătorul de căldură cu carcasă și tub, unde căldura este transferată către corpul încălzit (gaz), apoi transportorul de căldură răcit de la conducta termică de retur cu o temperatură de până la 95 °C este alimentată la admisia cazanului de apă caldă. Dacă există un circuit suplimentar de încălzire, lichidul de răcire este preluat din conducta de retur.

Din punct de vedere structural, unitatea de încălzire pe gaz este formată dintr-o unitate de cazane și o unitate de schimb de căldură.

Echipamentul acestor blocuri este amplasat într-o cutie împărțită ermetic în două compartimente: un compartiment cazan (categoria D) și un compartiment schimbător de căldură (categoria B-1a). Cutia este realizată din panouri, are un acoperiș detașabil, care vă permite să instalați și să reparați rapid echipamente grele și de dimensiuni mari. Stabilitatea blocului la sarcini seismice este de până la 9 puncte. Compactitatea ansamblului și disponibilitatea completă a fabricii permit cât mai repede posibil efectuează transportul, instalarea și punerea în funcțiune.

Puterea termică necesară este asigurată de două cazane de apa caldaîn compartimentul cazanului pentru a crește fiabilitatea unității. În cazul defectării unui cazan, al doilea poate asigura funcționarea centralei în regim de urgență.

Pompele de circulație sunt instalate la intrarea cazanelor de apă caldă și funcționează sub controlul dispozitivului de control și protecție a pompei în modul de distribuție a timpului de funcționare. Dacă o pompă se defectează, o pompă reparabilă asigură performanță de 100%. Pentru a proteja sistemul de depășirea presiunii hidraulice interioare, cazanele sunt echipate cu dispozitive de evacuare de siguranță (descărcarea se efectuează în rezervorul de expansiune).

Alimentarea BPG se realizează din rețeaua industrială 220 V/50 Hz sau 380 V/50 Hz. Alimentarea este furnizată printr-un dulap de intrare echipat cu întreruptoare. Dulapul de admisie este instalat în compartimentul cazanului.

1.8 Unitate de odorizare a gazelor

Condiția pentru funcționarea în siguranță a conductelor principale de gaz, a vaselor, a dispozitivelor, echipamentelor și instrumentelor este detectarea în timp util a scurgerilor de gaz. Prezența gazului în incintă poate fi detectată folosind dispozitive și sisteme automate. Cu toate acestea, cel mai mult într-un mod simplu detectarea unui gaz în aer înseamnă identificarea lui după miros. În acest scop, în țara noastră și într-o serie de alte țări, gazului i se dă un miros deosebit neplăcut (odorizat) prin introducerea de etil mercaptan în cantitate de 16 g la 1000 m3. Gazul este odorizat la instalațiile de cap sau la GDS de câmp.

Astfel, după stația de contorizare, gazul intră în punctul de comutare unde este odorizat și apoi trece prin conductă în rețelele de consum redus.

Pentru a menține un anumit grad de odorizare a gazului, odorantul este introdus la ieșirea GDS folosind diverse dispozitive. Pe o stație automată de distribuție a gazelor, cel mai des este folosit un odorizator universal de gaz de tip UOG-1. Mai jos este tabelul 1.4 cu specificatii tehnice odorizant de gaz UOG-1.

Tabel 1.4 - Parametrii tehnici ai odorizatorului UOG-1

Următoarele cerințe sunt impuse pentru odorante:

Odorantele la concentrațiile utilizate pentru odorizare ar trebui să fie inofensive din punct de vedere fiziologic;

Într-un amestec cu gaz, odoranții nu ar trebui să se descompună și, de asemenea, să reacționeze cu materialele utilizate pe conducta de gaz;

Produsele de ardere a odorantelor trebuie să fie complet inofensive și necorozive;

Vaporii de mirosuri trebuie să fie ușor solubili în apă sau în condens;

Odorantele trebuie sa fie volatile (pentru a asigura evaporarea lor intr-un curent cu presiune mare si temperatura scazuta).

Etil mercaptan (C2H5SH) satisface în mare măsură aceste cerințe. Cantitatea de odorant necesară a fi introdusă în fluxul de gaz este determinată de pragul concentrației acestuia, la care se simte un miros înțepător în cameră. Pentru gazele naturale, se presupune că rata semnalului este de 1% din volum. Pentru a menține un anumit grad de odorizare a gazului, odorantul este introdus în flux cu ajutorul unor dispozitive speciale numite unități de odorizare, care se împart după metoda de introducere a odorantului în unități cu injectare directă de odorant lichid sub presiune sau prin gravitație și unităţi pentru deplasarea vaporilor de odorant cu fluxul de gaz. Primul tip include odorizante prin picurare, în care odorantul este introdus în fluxul de gaz sub formă de picături sau jeturi. Cantitatea de odorant injectată este reglată manual cu o supapă cu ac. Controlul asupra funcționării odorizantului se realizează prin geamul de vizualizare.

Gazul furnizat întreprinderilor industriale și centralelor electrice, de comun acord cu consumatorul, nu poate fi odorizat.

Dacă pe conducta principală de gaze există o unitate centralizată de odorizare a gazelor, este permisă neasigurarea unei unități de odorizare a gazelor la GDS.

Unitatea de odorizare este instalată la ieșirea stației după linia de ocolire. Furnizarea de odorant este permisa atat cu reglaj automat cat si manual.

La GDS este necesar să se pună la dispoziție recipiente pentru depozitarea odorantului. Volumul recipientelor trebuie să fie astfel încât să fie reumplute nu mai mult de o dată la 2 luni. Umplerea recipientelor și depozitarea odorantului, precum și odorizarea gazelor trebuie efectuate într-un mod închis, fără eliberarea de vapori de odorant în atmosferă sau neutralizarea acestora.

1.9 Unitate de măsurare a gazului

Unitatea de măsurare a gazului este proiectată pentru măsurarea gazului comercial (măsurând consumul acestuia). Numărul de linii de măsurare depinde în principal de numărul de conducte de gaze de evacuare din GDS.

După unitatea de reducere, gazul curge prin conductă către unitatea de contorizare a gazului. Contorizarea comercială a consumului de gaze pentru fiecare consumator și contorizarea gazelor pentru nevoi proprii se realizează la stația de contorizare a gazelor. Unitatea oferă măsurarea debitului de gaz, corecția debitului în funcție de temperatură, presiune și factor de compresibilitate, analiza calității gazului și înregistrarea datelor.

Măsurarea gazului care trece prin stația de distribuție a gazelor se bazează pe metoda de măsurare a presiunii diferențiale variabile. Această metodă se caracterizează prin faptul că, atunci când un dispozitiv de îngustare este instalat într-un curent de gaz, căderea de presiune peste acesta depinde de cantitatea de gaz care trece. Dispozitivul de îngustare poate fi instalat pe partea înaltă sau inferioară a GDS.

Căderea de presiune este măsurată de un calculator, al cărui tip este selectat simultan cu calculul restrictorului. Dispozitivul de îngustare este conectat la senzorii calculatorului prin linii de conectare.

În prezent, cea mai mare parte a parcului de debitmetre de la unitățile de măsurare a gazelor ale SA „Gazprom” sunt sisteme de măsurare și calcul care măsoară debitul prin căderea de presiune pe diafragmă. Unele GDS încă folosesc înregistratoare mecanice. Dar, chiar și în ciuda preciziei ridicate a sistemelor informatice bazate pe tehnologia microprocesorului (eroarea nu este mai mare de 0,5%), eroarea totală a ansamblului debitmetrului din cauza erorii diafragmei este de cel puțin 2,5%.

Este posibilă reducerea erorii de măsurare a debitului prin înlocuirea diafragmelor cu alte tipuri de senzori de debit - turbină, rotativă sau vortex. Astfel de complexe oferă o eroare totală de măsurare a gazului de cel mult 1,5-2,5% și nu necesită înlocuire frecventă, cum ar fi diafragmele.

Atunci când se califică contorizarea gazului la GDS ca comercială, este necesar să se determine nu numai cantitatea, ci și calitatea gazului contorizat în conformitate cu cerințele pentru stațiile de măsurare a gazului autoportante. Instrumentele analitice de debit permit obținerea de informații despre calitatea gazului cu o discreție minimă.

Umiditatea și densitatea gazului sunt determinate, respectiv, de contoare de umiditate în linie (contoare de temperatură punct de rouă) și densimetre. Puterea calorică a gazului este măsurată cu un calorimetru în linie. Utilizarea cromatografelor în flux vă permite să obțineți informații complete despre compoziția gazului, să calculați densitatea și puterea calorică. Conținutul de sulf și hidrogen sulfurat este determinat de seromeri de laborator.

Dacă este necesară reglarea debitului de gaz la ieșirea GDS, se folosesc regulatoare de debit cu control analogic. Pentru a implementa controlul debitului de gaz proporțional integral diferențial, în loc de corectori, se folosesc așa-numitele „calculatoare de flux”, care, pe lângă reglarea și corectarea debitului de gaz, pot primi informații de la echipamentele de analiză a debitului și pot transmite informații sub formă de rapoarte către camera de control.

2. Studiu de brevet

2.1 Selectarea și justificarea subiectului căutării

Acest proiect de teză discută metodele de conversie a presiunii, selecția și implementarea senzorului de suprapresiune.

Unul dintre cei mai importanți parametri măsurați la GDS este presiunea. În momentul de față, la Energia-1 GDS sunt instalați senzori de suprapresiune Metran-100-Vn-DI, fiind în curs de dezvoltare posibilitatea înlocuirii acestui senzor cu un senzor de suprapresiune modern EJX430A, al cărui principiu de funcționare se bazează pe metoda rezonanței. considerată. Prin urmare, atunci când se efectuează o căutare de brevet Atentie speciala a fost dedicat căutării și analizei senzorilor de suprapresiune cu o metodă rezonantă de conversie a presiunii.

2.2 Reglementări de căutare

Căutarea brevetului a fost efectuată folosind fondurile USPTU conform surselor de documentare a brevetului Federația Rusăși fonduri străine.

Adâncimea căutării cinci ani (2007-2011). Căutarea a fost efectuată conform indicilor clasificării internaționale a brevetelor (IPC):

G01L 9/16 - Măsurarea presiunii constante sau care variază lent a substanțelor gazoase și lichide sau a materialelor în vrac folosind elemente electrice sau magnetice sensibile la presiunea mecanică prin determinarea modificărilor proprietăților magnetice ale corpurilor sub sarcină;

G01L 13/06 - Dispozitive și instrumente pentru măsurarea diferenței dintre două sau mai multe presiuni ale unui lichid cu ajutorul elementelor electrice sau magnetice,

sensibil la presiunea mecanică.

Au fost utilizate următoarele surse de informații privind brevetele:

Descrieri complete pentru brevetele Federației Ruse;

Documente de referinţă şi aparate de căutare;

Buletinul Oficial al Agenției Ruse pentru Brevete și mărci comerciale„Invenții. Modele de utilitate” (2007-2011).

2.3 Rezultatele căutării

Rezultatele căutării brevetelor sunt prezentate în Tabelul 2.1.

Tabelul 2.1 - Rezultatele căutării brevetelor

2.4 Analiza rezultatelor căutării

Luați în considerare analogii prezentați în tabelul 2.1.

Analogii pentru brevetele G01L 9/16 și G01L 13/06 nu au fost identificați.

Yokogawa (Japonia) este dezvoltatorul tehnologiei DRHarp (transductor de presiune rezonant cu rezonator de siliciu) și, prin urmare, nu există analogi în țara noastră astăzi.

Brevet element de detectare 3051S: Brevet din Statele Unite ale Americii: 6082199. Noul element de detectare DPHarp se bazează pe binecunoscutul principiu „frecvență de rezonanță”, care poate fi demonstrat clar cu exemplul unei coarde: tensiunea unei coarde este controlată de frecvența proprie de oscilație (ton). Când coarda este întinsă, tonul său (frecvența naturală) devine mai mare, când este slăbită, devine mai scăzută.

Ca element elastic este folosită o diafragmă de siliciu, pe care sunt amplasate două elemente sensibile. Elemente de detectare - rezonatoarele sunt amplasate astfel încât deformațiile lor să difere în semn atunci când se aplică o diferență de presiune pe elementul de detectare.

Modificarea frecvenței naturale a rezonatoarelor este direct proporțională cu presiunea aplicată. Excitarea oscilațiilor și transferul frecvenței oscilațiilor mecanice într-un semnal de frecvență electrică are loc prin plasarea rezonatoarelor cu două circuite într-un câmp magnetic constant și trecerea unui curent electric alternativ prin corpul rezonatorului în circuitul de excitație.

Datorită efectului inducției electromagnetice, în circuitul de măsurare are loc un EMF alternativ cu o frecvență egală cu frecvența de oscilație a rezonatorului circuitului de măsurare. Părere circuitul de excitație de-a lungul circuitului de măsurare, împreună cu efectul deplasării de frecvență a oscilațiilor forțate către frecvența de rezonanță, asigură ca frecvența oscilațiilor electrice să corespundă constant cu frecvența de rezonanță (naturală) a oscilațiilor mecanice ale corpului rezonatorului . Frecvența naturală a unui astfel de rezonator descărcat este de obicei de aproximativ 90 kHz.

Până în prezent, senzorii DPHarp sunt singura alternativă serioasă la metodele de măsurare capacitive și piezoresistive. stoc mareîn ceea ce privește acuratețea și stabilitatea elementului senzor, DPHarp a confirmat fezabilitatea utilizării senzorilor de presiune diferențială EJX430A.

3. Automatizarea GDS „Energy-1”

3.1 Domeniul de aplicare al automatizării

3.1.1 Niveluri de automatizare

De regulă, sistemele de control și management sunt sisteme pe două niveluri, deoarece la aceste niveluri este implementat controlul direct al proceselor tehnologice.

Nivelul inferior include diverși senzori pentru a colecta informații despre cursul procesului tehnologic, acționări electrice și actuatoare pentru implementarea acțiunilor de reglementare și control. Senzorii furnizează informații controlerelor logice programabile locale. De regulă, sarcinile de management sunt rezolvate la acest nivel.

Pentru a reduce factorul uman asociat cu funcționarea necorespunzătoare a echipamentelor tehnologice complexe, este necesar să se introducă instrumente de automatizare bazate pe o interfață om-mașină ușor de înțeles de către o persoană, care ar trebui să generalizeze, să structureze și să sistematizeze informațiile.

Nivelul superior cuprinde, în primul rând, una sau mai multe posturi de control, care sunt posturile de lucru ale dispecerului/operatorului. Practic, PC-urile de diferite configurații sunt folosite ca stații de lucru.

Stația de lucru a operatorului GDS este necesară pentru a crește eficiența interacțiunii operatorului (dispecerului) cu sistemul și pentru a reduce la zero erorile sale critice în management; reducerea timpului de prelucrare a informațiilor, de căutare a informațiilor necesare; imbunatatirea calitatii controlului si contabilitatii parametrilor analogici si discreti; controlul echipamentelor tehnologice, de ex. crește eficiența operatorului.

Toate componentele sistemului de control sunt interconectate prin canale de comunicație.

Interacțiunea stației de lucru cu ACS GDS se realizează prin intermediul rețelei Ethernet.

Schema bloc este prezentată în fig. 3.1.

Figura 3.1 - Schema structurală a sistemului de control și management GDS

Funcții îndeplinite de AWP SAU GDS:

Furnizarea unui mecanism de înregistrare a utilizatorilor pentru a proteja împotriva controlului neautorizat al echipamentelor tehnologice ale GDS;

Afișarea pe monitor a diagramelor mnemonice ale tubulaturii macaralei și echipamentelor tehnologice ale GDS sub formă de cadre video realizate după principiul imbricației pe mai multe niveluri de la general la specific;

Vizualizarea pe monitor a informațiilor de la senzori și dispozitive de semnalizare despre starea echipamentelor tehnologice ale GDS, precum și a informațiilor provenite de la ACS local în timp real (încălzitoare pe gaz etc.);

Afișarea parametrilor analogici, inclusiv sub formă de tendințe pentru

o anumită perioadă de timp și controlul fiabilității acestora;

Afișarea setărilor parametrilor analogici cu posibilitatea de modificare a acestora;

Afișarea stărilor actuatoarelor și monitorizarea funcționalității acestora;

Control de la distanță al actuatoarelor (macarale, ventilatoare, valvă de accelerație discretă);

Înregistrarea și arhivarea informațiilor cu o retrospectivă profundă convenită asupra stării tubulaturii macaralei GDS, a stării echipamentelor de proces, a situațiilor de urgență și pre-urgență, acțiuni ale operatorului (pentru controlul echipamentului de proces, modificarea setărilor parametrilor procesului);

Afișarea și înregistrarea consumului de gaz în contabilitate pentru mai multe unități de măsură (consum instantaneu, zilnic, lunar), modificarea parametrilor de configurare, inclusiv luarea în considerare a compoziției chimice a gazului;

Afișarea informațiilor curente de urgență și avertizare în jurnalul de alarmă curent;

Notificarea sonoră a operatorului cu privire la o situație de urgență, inclusiv alarme sonore de urgență și de avertizare;

Generarea și tipărirea automată a jurnalelor operatorului;

Mentinerea arhivelor de jurnalele de evenimente, tendinte si jurnalele operatorilor.

Introducerea unor astfel de sisteme la stațiile de distribuție a gazelor este de o importanță deosebită, deoarece permite asigurarea funcționării eficiente a stației de distribuție a gazelor în modurile specificate, îmbunătățirea calității muncii, asigurarea siguranței fără accidente și a mediului și creșterea productivității muncii.

Instrumentele de automatizare GDS sunt concepute pentru a îmbunătăți funcționarea fiabilă și stabilă a GDS și pentru a asigura alimentarea continuă cu gaz către consumatori.

3.1.2 Funcții de automatizare

Complex mijloace tehnice automatizarea instalată pe echipamentul de proces asigură:

Gestionarea nodurilor de comutare, inclusiv:

1) măsurarea presiunii și temperaturii gazului la intrarea în GDS, compararea valorilor măsurate cu limitele tehnologice și de urgență specificate, generarea și emiterea alarmelor de avertizare și de urgență;

2) măsurarea presiunii și temperaturii gazului la ieșirea din GDS, compararea valorilor măsurate cu limitele tehnologice și de urgență specificate, generarea și emiterea alarmelor de avertizare și de urgență;

3) semnalizarea poziției supapelor unității de comutare, supapă de siguranță a GDS; la distanta (din consola locala GDS si din camera de control) controlul supapelor unitatii de comutare, supapa de securitate GDS si oprirea automata a GDS in caz de accidente. Managementul unității de epurare a gazelor, inclusiv: măsurarea căderii de presiune în separator;