Cum funcționează o centrală pe gaz? Principiul de funcționare al centralei termice. Politica energetică a Finlandei și centralele termice

Companiile de construcții din Moscova care construiesc clădiri noi în Moscova sunt cel mai puțin preocupate siguranța mediului, apartamente în clădiri noi din Moscova sunt construite în apropierea centralelor termice, precum și în apropierea instalațiilor de incinerare a deșeurilor și la haldele de radiații. În doar un an, centralele termice de la Moscova emit în atmosferă peste o sută de mii de tone de gaze nocive - 11 kilograme pentru fiecare moscovit (unsprezece kilograme de gaze).

Centralele termice din Moscova sunt principalele întreprinderi poluante ale Moscovei

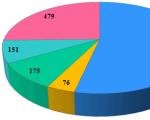

Moscova este înconjurată de un triplu inel de centrale termice. Cea mai densă concentrație de centrale termice este în sud. Poți vizualiza locația centralelor termice și razele de poluare pe pagina principală a site-ului, pe hartă, făcând clic pe butoanele „CHP și stații termice” și „Afișează”.Centrala termica emite , dintre care cele mai comune sunt monoxidul de carbon, particulele, oxidul de azot și dioxidul de sulf.

Impactul centralelor termice asupra oamenilor:

- Hidrocarburile aromatice au un efect cancerigen grav (produse de ardere a gazului și păcurului).

- Metale grele se acumulează în organele umane și, în plus, atunci când intră în sol și apă, pătrund în corpul uman cu hrană și apă.

- Emisiile de sulf și particule în suspensie, așa-numitele, afectează plămânii și bronhiile.

- afectează grav sistemul nervos și sistemul cardiovascular, provocând stres.

- Fiecare centrală termică arde cantitate uriașă oxigen și produce sute de mii de tone de cenușă.

Înainte de a privi clădirile noi din Moscova „de la dezvoltator”, este o idee bună să vă uitați la lista centralelor termice și . De asemenea, verificați după district, cu locația lor clară pe hartă și o listă completă a industriilor murdare.

Adresele centralelor termice din Moscova

CHPP-8 adresa Ostapovsky proezd, clădirea 1. Metrou Volgogradsky Prospekt.

- CHPP-9 adresa Avtozavodskaya, casa 12, clădirea 1. Stația de metrou Avtozavodskaya.

- CHPP-11 adresa sh. Entuziastov, bloc 32. Metrou Aviamotornaya.

- CHPP-12 adresa terasamentul Berezhkovskaya, clădirea 16. Stația de metrou Studencheskaya.

- CHPP-16 adresa st. a 3-a Khoroshevskaya, casa 14. Stația de metrou Polezhaevskaya.

- CHPP-20 adresa st. Vavilova, casa 13. Metrou Leninsky Prospekt.

- CHPP-21 adresa st. Izhorskaya, casa 9. Metrou Rechnoy Vokzal.

- CHPP-23 adresa st. Montazhnaya, casa 1/4. Metrou strada Podbelskogo.

- CHPP-25 adresa st. Generala Dorokhova, casa 16. Stația de metrou Kuntsevskaya.

- CHPP-26 adresa st. Vostryakovsky proezd, casa 10. Stația de metrou Annino.

- CHPP-28 adresa st. Izhorskaya, casa 13. Stația de metrou Altufyevo.

- CHPP-27 adresa districtul Mytishchensky, satul Chelobityevo (dincolo de șoseaua de centură a Moscovei).

- CHPP-22 adresa Dzerzhinsky st. Energetikov, clădirea 5 (în afara șoselei de centură a Moscovei).

Adresele stațiilor termice districtuale din Moscova

- Babușkinskaya-1 Iskra st., 17

- Babușkinskaya-2 Iskra st., 17b

- Biryulevo STRADA LEBEDIANSKAYA. clădirea 3

- Volkhonka-Zil Azovskaya 28

- bulevardul Zhulebino LERMONTOVSKY. d. 147 p. 1

- Kolomenskaya Kotlyakovsky banda 1, 5

- Krasnaya Presnya Magistralnaya Str. 2, 7a

- str. Krasny Stroitel Dorozhnaya, 9a

- Strada Krylatskoye Osennyaya, 29

- Kuntsevo STRADA VEREYSKAYA. 35

- B-dul Lenino-Dachnoe Kavkazsky, 52

- Autostrada Matveevskaya Ochakovskoe, 14

- Mitino (RTS-38) autostrada Pyatnitskoye, 19

- Nagatino Andropova prosp., 36 clădirea 2

- Novomoskovskaya str. Novomoskovskaya, 1a

- Otradnoye Signalny Ave., 21

- Penyagino (RTS-40) str. Dubravnaya, 55

- Autostrada 10 Peredelkino BOROWSKOE

- Pereyaslavskaya Pereyaslavskaya B. st., 36

- str. Perovo Ketcherskaya, 12

- Rostokino MIRA PROSP. casa 207

- Rublevo STRADA ORSHANSKAYA. 6 bld. 2

- Solntsevo SHCHORSA ST. d. 11 p. 1

- Strogino Lykovskaya 2nd St., 67

- Teply Stan Novoyasenevsky prosp., nr. 8

- Tushino-1 (RTS-31) Strada Planernaya, nr

- Tushino-2 (RTS-32) str. Fabritsius, nr

- Tushino-3 (RTS-37) Pokhodny pr., nr. 2

- Tushino-4 (RTS-39) STROITELNY PR. 12

- Frazer Frezer sh., nr. 14

- str. Khimki-Khovrino Belomorskaya, 38a

- str. Chertanovo Dnepropetrovskaya, 12

Pe baza SanPiN 2.2.1/2.1.1.1200-03, centralele termice și cazanele districtuale, ca obiecte dăunătoare deosebit de periculoase, aparțin primei clase de pericol:

Principalele emisii de la centralele termice:

Dioxid de azot (gaz maro) Folosit ca agent oxidant. Oxidul de azot este foarte toxic. Chiar și în doze mici, irită tractul respirator, plămânii și bronhiile, iar în concentrații mari provoacă edem pulmonar.

Monoxidul de carbon (monoxidul de carbon) este extrem de periculos, este inodor și provoacă otrăvire și moarte. Semne de otrăvire: amețeli și dureri de cap; tinitus, dificultăți de respirație, pâlpâire în ochi, palpitații, roșeață a feței, slăbiciune, greață, vărsături; uneori convulsii, pierderea conștienței, comă.

ISBN 5 - 7046 - 0733 - 0

Sunt prezentate caracteristicile echipamentelor CHPP MPEI, sunt date diagrame termice, o descriere a proiectelor de cazane, turbine și echipamente auxiliare. Sunt prezentate principalele sarcini de funcționare și testare termică a cazanului și turbinei.

Pentru studenții specialităților 100100, 100200, 100300, 100500, 100600, studiază partea termică a centralelor electrice conform planului de studii.

PREFAŢĂ

MPEI CHPP este o centrală electrică construită special în scopuri educaționale și de cercetare. În același timp, CET funcționează în sistemul Mosenergo OJSC ca o centrală combinată obișnuită de căldură și electricitate, furnizând căldură și energie electrică consumatorilor. Pregătirea studenților privind operarea echipamentelor într-un mediu industrial are un mare avantaj în comparație cu utilizarea unui model de orice grad de complexitate. În fiecare an, aproximativ 1.500 de studenți la specialitățile energetice sunt pregătiți la CHPP MPEI. ^

Îndeplinind cerințele programului de instruire, CCE MPEI funcționează aproape continuu la sarcini variabile, cu porniri și opriri frecvente. Pe lângă dificultățile operaționale, acest lucru duce la o uzură mai rapidă a echipamentului și la necesitatea de a face acest lucru

înlocuirea acestuia.

Prezent manual de instruire este a treia ediție extinsă și revizuită. Se ține cont de mulți ani de experiență a Departamentului de Termică centrale electrice privind desfășurarea cursurilor cu studenții Facultății de Inginerie Electrică. Manualul este una dintre puținele publicații care furnizează caracteristicile tuturor echipamentelor de încălzire ale CHPP MPEI, principale și auxiliare. Este format din patru secțiuni, inclusiv schema generala statii, camere cazane si turbine, instalatii auxiliare.

În pregătirea materialelor, au fost oferite asistență calificată și interesată de către întregul personal al centralei termice și, în primul rând, A.M., G.N. Akarachkov, V.I B.V. Konakotin și A. .I.Mikhalev. Autorii îi exprimă o recunoștință deosebită lui L.N Dubinskaya, ale cărei eforturi au realizat activitatea principală în pregătirea publicației pentru publicare.

isbn 5 -7046-0733.o © Institutul Energetic din Moscova, 2001

INFORMAȚII GENERALE DESPRE CHPP MPEI

MPEI CHPP este o centrală industrială de capacitate redusă concepută pentru generarea combinată de energie electrică și termică. Electricitatea cu o capacitate de 10 MW este transmisă către inelul energetic al Mosenergo OJSC, iar căldura (67 GJ/h) sub formă de apă caldă intră în a patra secțiune a rețelei de încălzire. În plus, centrala termică furnizează abur, apă caldă și energie electrică instalațiilor experimentale ale mai multor departamente ale institutului. Lucrările de cercetare se desfășoară pe mai mult de 30 de subiecte simultan folosind echipamentele existente ale centralei termice, standuri și modele ale secțiilor.

Construcția CHPP MPEI a început la sfârșitul anilor 40, iar prima unitate de turbină a fost lansată în decembrie 1950. GUTPP a fost proiectat pentru parametri medii de abur, care corespundeau nivelului de energie din acea perioadă. Majoritatea echipamentelor au fost instalații primite ca reparații din Germania Profesori și profesori ai institutului au participat la selecția echipamentelor de putere.

În magazinul de cazane au fost instalate inițial un cazan cu tambur de la compania Babcock-Wilcox, un cazan Le Mont (tambur cu circulație forțată) și un cazan o singură dată de producție internă. În departamentul de turbine, primele unități instalate au fost: o turbină Siemens-Schuckert (cu dublu arbore, radial-axial), o turbină Escher-Wyss și o instalație experimentală a departamentului Sorensen PGT.

Deja la începutul anului 1952 a început înlocuirea echipamentelor cu altele mai puternice și mai moderne. În 1956, în atelierul de cazane a fost lansat un nou cazan tip tambur cu o capacitate de abur de 20 t/h la Uzina de Cazane Taganrog. În 1962, în locul cazanului Babcock-Wilcox dezmembrat, a fost instalat un generator de abur cu dublu circuit, care simulează funcționarea unei centrale producătoare de abur la o centrală nucleară. În 1975, cazanul Le Mont a fost înlocuit cu un nou cazan de tip tambur, mai puternic, cu o capacitate de 55 t/h, produs de Uzina de Cazane Belgorod.

ÎN magazin de turbineîn 1963, în locul turbinei Escher-Wyss, a fost instalată o turbină P-4-35/5, iar în 1973, în locul turbinei Siemens-Schuckert, a fost instalată o turbină P-6-35/5.

Instalarea unor unități mai puternice în magazinele de turbine și cazane a necesitat reconstrucția părții electrice a stației. În 1973 au fost instalate două transformatoare de putere noi de 6300 kVA fiecare în loc de două transformatoare de 3200 și 4000 kVA.

corp nr 2 - tambur tip BM-35 RF cu o capacitate de abur de 55 t/h. Cazan nr. 4 tamburi tip TP-20/39 cu o capacitate de abur de 28 t/h. Parametri nominali de abur ai ambelor cazane: presiune - 4 MPa; temperatura aburului supraîncălzit - 440 C; combustibil - gaze naturale.

În compartimentul turbinei sunt instalate două turbine de același tip - turbine de condensare cu extracție controlată a aburului de producție la o presiune de 0,5 MPa, utilizate pentru termoficare. Turbina Nr.1 tip P-6-35/5 cu o putere de 6 MW, turbina Nr.2 tip P-4-35/5 cu o putere de 4 MW.

Echipamentul general al centralei termice include o unitate de alimentare formată din două dezaeratoare atmosferice, pompe de alimentare și o pompă de înaltă presiune. Productivitate dezaerator apă - 75 t/h; Există cinci pompe de alimentare, patru dintre ele cu acționare electrică, una cu acționare turbo. Presiunea de refulare a pompelor de alimentare este de 5,0-6,2 MPaU

Instalația de încălzire în rețea este formată din două preîncălzitoare

2 tip vertical lei cu suprafata de incalzire de 200 m fiecare si doi

pompe de retea. Debitul apei din rețea, în funcție de modul de funcționare, este de 500 m3/h, presiunea este de 0,6-0,7 MPa.

Sistemul tehnic de alimentare cu apă este reversibil, cu turnuri de răcire. În camera pompelor de circulație sunt instalate patru pompe cu o capacitate totală de 3000 m3/h; Presiunea pompei este de 23-25 m de apă. Artă.

Răcirea apei circulante are loc în două turnuri de răcire în total

h cu o productivitate tipică de 2500 m/h.

În prezent, o parte semnificativă a echipamentelor de cogenerare, care este în funcțiune de mai bine de 25 de ani, necesită înlocuire sau modernizare. La solicitarea termocentralei, specialiștii de la Moscow Power Engineering Institute și Mosenergo OJSC au elaborat un plan de reconstrucție care utilizează soluții energetice moderne folosind turbine cu gaz și unități cu ciclu combinat. Concomitent cu reconstrucția, este planificată crearea unui centru de instruire pentru turbine cu gaz și centrale cu ciclu combinat pentru formarea studenților și a specialiștilor - ingineri energetici.<

1.1. Schema termică schematică a MPEI CHPP

Fundamental termic Schema centralei termice este prezentată în Fig. 1.1. Aburul generat de cazane / intră în linia de colectare și distribuție 2, de unde este trimis la turbine 3. După ce a trecut printr-o succesiune de trepte de turbină, aburul se extinde, efectuând lucrări mecanice. Aburul evacuat intră în condensatoare 5, unde se condenseaza datorita racirii prin circulatia apei, trecand

gât prin tuburile condensatorului. O parte din abur este preluată din turbine înaintea condensatoarelor și trimisă la linie de selecție de abur 4. De aici aburul selectat este furnizat încălzitoarelor de rețea 12, la dezaeratoare 9 și în încălzitorul de înaltă presiune (HPH) //.

Orez. 1.1. Schema termică schematică a MPEI CHPP

/-cazane cu abur; 2-linie de abur; 3-turbine; ^-selectați principalul de abur; J-condensatoare; 6-pompe de condens; 7-racitoare ejector; 8-Incalzitoare de joasa presiune; 9-dezaeratoare; /0-pompe de alimentare; //-incalzitor de inalta presiune; /2-încălzitoare de rețea; /3-pompe de drenaj: /-^-pompe de retea; /5-consumator termic; /6-pompe de circulatie; /7-|radirni

Din condensatoare, debitul de condens intră în pompe b. Sub presiunea pompelor, condensul trece prin răcitoare în serie

7 ejectoare, încălzitoare de joasă presiune (LPH) 8 și trimis la dezaeratori 9.

Răcitoarele cu ejector 7 primesc abur de la ejectoarele cu jet de abur, care mențin un vid în condensatoare prin aspirarea aerului care pătrunde în ele. În PND 8 aburul provine din extracțiile neregulate ale turbinei și aburul din etanșările labirintului.

În dezaeratoare, condensul este încălzit prin abur de extracție controlat până la fierbere la o presiune de 0,12 MPa (104 °C). În acest caz, gazele agresive care provoacă coroziunea echipamentelor sunt îndepărtate din condens. Pe lângă fluxul principal de condens și abur de încălzire, dezaeratoarele primesc drenaj (condens) aburului care merge către încălzitoarele de rețea. 12, apă demineralizată, refacerea pierderilor de la scurgeri în circuitul termic, drenarea aburului de încălzire a PVD //. Toate aceste fluxuri, amestecându-se în dezaeratoare, se formează apa nutritiva, care merge la pompe 10 și apoi merge la linia de alimentare a cazanului.

În încălzitoarele de rețea 12 Apa din rețeaua de încălzire a orașului este încălzită la 75 -120 °C (în funcție de temperatura aerului exterior). Apa pentru incalzirea consumatorului 15 furnizate de pompe de retea 14: condensul de la aburul de încălzire a încălzitoarelor din rețea este returnat către dezaeratoare prin pompele de drenaj 13.

Apa de răcire este furnizată condensatoarelor turbinelor prin pompe de circulație 16 după turnuri de răcire 17. Răcirea apei încălzite în condensatoare are loc în turnurile de răcire în principal datorită evaporării unei părți din apă. Pierderile de apă de răcire sunt completate din alimentarea cu apă a orașului.

Astfel, la o centrală termică pot fi distinse trei circuite închise:

Pentru abur si apa de alimentare (cazan - turbina - condensator - dezaerator - pompa de alimentare - cazan);

Pentru apa din retea (pompe de retea - incalzitoare - consumator de caldura - pompe de retea);

Prin circularea apei de racire (condensatoare - turnuri de racire - pompe de circulatie - condensatoare).

Toate cele trei circuite sunt interconectate prin echipamente, conducte și fitinguri, formând o diagramă termică de bază a unei centrale termice.

1.2. Sistem conexiuni electrice ale centralelor termice

Schema principalului electric Conexiunile CHP sunt prezentate în Fig. 1.2. Turbina generatoare nr. 1 și nr. 2 sunt conectate prin cabluri electrice la barele colectoare cu o tensiune de 6 kV prin putere

transformatoare de comunicare tip TM-6300 6.3/10.5. Barele colectoare sunt conectate la un aparat de comutație deschis de 10 kV tip RP-Yu1, de unde pleacă liniile care leagă CHPP MPEI cu sistemul Mosenergo.

380V 6|< 8 10 кВ

Fig.1.2. Schema schematică a principalelor conexiuni electrice ale CHPP MPEI

/-generatoare cu turbina; 2-transformatoare de comunicatie; 3-transformatoare auxiliare; 4-întrerupătoare; 5-deconectatoare

Transformatoarele sunt conectate la fiecare bară de 6 kV propriile nevoi 6/0,4 kV. Prin secțiunile 1 și II, acestea asigură alimentarea motoarelor și mecanismelor pentru nevoile auxiliare ale centralei termice cu o tensiune de 380 V. Pentru alimentarea dispozitivelor de control termic și automatizare sunt instalate două transformatoare 380/220-127 V (nu prezentată în diagramă). În cazul pierderii tensiunii de curent alternativ, circuitele de control, alarmă, protecție releului și iluminare de urgență sunt conectate la o baterie de 360 Ah cu o tensiune de 220 V.

Generatorul turbinei nr. 1 cu o putere de 7500 kVA are o tensiune statorică de 6300 V, un curent statoric de 688 A și un curent de excitare de 333 A. Generatorul turbinei nr. 2 cu o putere de 5000 kVA are o tensiune de stator de 6300 V, un curent de stator de 458 A și un curent de excitare de 330 A.

Punctul de control operațional la nivelul întregii fabrici al unei centrale termice este tabloul principal (MSC). Instrumentele și aparatele sunt situate în camera principală de control,

concepute pentru a controla și monitoriza funcționarea generatoarelor, transformatoarelor auxiliare, întrerupătoarelor, precum și a dispozitivelor de avertizare și alarmă. Centrala este utilizată pentru sincronizarea și conectarea generatoarelor la rețea. Funcționarea întregii centrale termice este controlată de la panoul principal de către șeful de tură al stației.

SECȚIUNEA CAZANULUI 2.1. Economia de combustibil a CHPP MPEI

Inițial, sistemul de combustibil al CHPP MPEI a fost proiectat să funcționeze pe cărbune. Cărbunele care ajungea la depozitele stației Sortirovochnaya pe calea ferată trebuia să fie livrat la termocentrala pe drum. Sosire la Moscova în iunie 1946 gaz natural de la Saratov a schimbat structura bilanțului de combustibil al orașului, ceea ce a făcut posibilă schimbarea designului economiei de combustibil a centralei termice. Echipamentul de pregătire a prafului nici măcar nu a fost montat, iar din primele zile de existență CET MPEI a funcționat pe gaz.

Gazul natural, care este un amestec de gaze din diferite câmpuri din sudul și estul Rusiei, este furnizat centralei termice din al doilea (cinci în total) inel de gaze Moscova printr-o conductă principală subterană de gaze sub o presiune de 100 kPa. .

Principalul element combustibil din gaz este metanul SSH(96-98%); continutul altor impuritati inflamabile (Hg, CO, H2S etc.) este nesemnificativ. Balastul chimic al combustibilului este azot N2 (1,3%) și dioxid de carbon COg(până la 0,6%). Căldura de ardere Q pH-ul unui metru cub normal de gaz (la 0 C și o presiune de 760 mm Hg) este de 32-36 MJ/nm. Pentru a arde un nm de gaz natural, teoretic, sunt necesari 9,5-10,5 nm de aer. Volumul real de aer furnizat cuptorului este puțin mai mare, deoarece gazul și aerul nu pot fi amestecate perfect. Gazul natural este mai ușor decât aerul. Densitatea sa la 0 C și presiunea atmosferică este de 0,75-0,78 kg/m. Umiditatea gazului este, în medie, de cel mult 6 g de apă pe m.

Când se lucrează pe gaz, condițiile de funcționare și performanța centralei electrice sunt îmbunătățite semnificativ, dar există și aspecte negative: gazul este otrăvitor și exploziv. Când este amestecat cu aer (4-20% gaz), se formează un amestec exploziv. Aceste proprietăți ale gazului necesită respectarea unui număr de reguli suplimentare pentru funcționarea în siguranță a dispozitivelor cu gaz.

Presiunea gazului alimentat centralei termice de la linia principală poate varia în funcție de sarcina rețelei. Pentru a asigura arderea stabilă și capacitatea de a regla alimentarea cu combustibil prin gradul de deschidere a clapetei de gaz, este necesar ca presiunea gazului în fața cazanului să fie menținută permanent. Reglarea presiunii gazului (mentinând-o constantă cu reducerea simultană) se realizează la un punct de control al gazului (GRP). Diagrama conductelor de gaze din zona de distribuție a gazelor este prezentată în Fig. 2.1.

Centrul de distribuție a gazelor este situat separat de magazinul de cazane, într-o încăpere rezistentă la explozie și foc. La o presiune de 70-80 kPa, gazul intră în unitatea de fracturare hidraulică din conducta principală de gaz subterană / după trecerea prin supape 2,4 și dispozitiv 3 pentru scurgerea condensului. Vaporii conținuți în gaz se condensează și se acumulează în punctele inferioare ale conductei de gaz. În locurile reci, condensul poate îngheța și poate provoca rupturi ale conductelor și fitingurilor. Un filtru mecanic este instalat mai întâi de-a lungul fluxului de gaz în unitatea de fracturare hidraulică. 6 pentru curățarea gazului de praf. Gradul de contaminare a filtrului este controlat de manometrul de presiune diferențială 7. Sunt instalate instrumente pentru a înregistra presiunea și debitul de gaz 9,10,11. Capacitatea de debit a stației de fracturare hidraulică este proiectată pentru debitul maxim de gaz la centrala termică - 9200 nm 3 /h.

În conformitate cu standardele de proiectare, există două linii paralele independente cu regulatoare de presiune a gazului, conectate prin jumperi. În fiecare linie este instalată o supapă de închidere de siguranță 13, oprirea alimentării cu gaz a centralei termice în două cazuri: dacă presiunea gazului este după regulator 14 vor cădea sub 3 kPa sau va depăşi 22 kPa. Alimentarea cazanului cu gaz la presiune scăzută este asociată cu posibilitatea de a trage flacăra în arzătoare; O creștere excesivă a presiunii poate provoca daune mecanice în conductele de gaz.

Regulator de presiune a gazului 14 mecanic, tip RDUK-2N, menține o presiune constantă (16-18 kPa) „în spatele său”, indiferent de fluctuațiile presiunii gazului în conducta de alimentare și de consumul de gaz al centralei termice. Supapele de siguranță cu arc sunt instalate pe jumperul care conectează ambele linii de control 16 tip PSK-50. Ele lucrează doar când crește presiune de până la 20 kPa, eliberând gaz în atmosferă. Acest lucru previne declanșarea și oprirea ventilului /5 a cazanelor de cogenerare.

Pe lângă dispozitivele enumerate, la stația de fracturare hidraulică sunt instalate instrumente de indicare (manometre, termometre etc.). Liniile de bypass sunt prevăzute pentru repararea echipamentelor și testarea instrumentelor și regulatoarelor.

Figura 2.1. Schema liniilor de gaz în zona de control al gazelor

/-conducta principală de gaze; 2-supapă în puț; J-dispozitiv pentru scurgerea condensului; Supapă cu poartă cu 4 căi; 5-conducta de refulare; b-filtru; 7-manometru diferential; 8-termometru manometric; 9-manometru diferențial pentru măsurarea debitelor mici de gaz; al 10-lea aceleaşi. la consum mare de gaz; //-indicator de presiune; /2-contor tehnic de presiune; /5-supapă de închidere de siguranță: /^-regulator de presiune; /5-arcuri manometru; /6-supapă de siguranță

[Gazul intră în camera cazanelor prin două conducte cu diametrul de 200 și 250 mm. Figura 2.2 prezintă o diagramă a alimentării cu gaz la cazanul nr. 2. Alimentarea cu gaz la alte cazane este similară]] Pe secțiunea comună a conductei de gaz la cazan sunt instalate: o supapă electrică /, un debitmetru de înregistrare 2 , o supapă de siguranță 3 si reglementeaza

amortizor 4. Supapă de siguranță 3 tipul PKN-200 este folosit aici doar ca dispozitiv de acţionare al sistemului protectia cazanului: supapa oprește alimentarea cu gaz la cazan atunci când evacuatorul de fum sau ventilatorul este oprit, lanterna se stinge, nivelul din tambur scade sau presiunea în cuptor crește. Supapă de reglare a gazului 4 gestionat regulator de combustibil, care modifică alimentarea cu gaz în funcție de sarcina cazanului.

|

Orez. 2.2 Schema de alimentare cu gaz la centrala nr. 2

robinet /-gate cu actionare electrica; 2-debitmetru; 5-supapa de siguranta;

/-amortizor de reglare; Arzător J-gaz; 6-ropa la arzator; 7-produse-

conductă continuă de gaz (lumânare); 8-manometru în fața arzătorului

O supapă este instalată direct în fața fiecărui arzător b, pe care le puteți regla alimentarea cu gaz sau opri arzătorul la sarcini mici. Linia de purjare 7 cu evacuare în atmosferă, numită „lumânare”, permite eliminarea aerului din conducta de gaz atunci când este umplută cu gaz înainte de a porni cazanul. Când cazanul este oprit, gazul rămas este îndepărtat prin lumânare. Linia de evacuare a liniei bujiilor este aerisită în atmosferă la trei metri deasupra tavanelor camerei cazanelor.

|G, Eficiența arderii depinde în mare măsură de gradul de amestecare a gazului și aerului. În acest sens, cea mai eficientă este furnizarea de gaz în jeturi subțiri într-o masă de flux de aer turbulent. Scopul principal al unui arzător cu gaz este de a organiza formarea amestecului și de a crea un front stabil de aprindere a amestecului la nivelul acestuia.

gura./Gazul este furnizat prin canalul inelar central al arzatorului si prin fante oblice longitudinale intra intr-un flux de aer turbulent alimentat tangential la arzator. Presiunea gazului in fata arzatoarelor este de 3,5-5,0 kPa; presiunea aerului 5,0-5,9 kPa; viteza gazului la ieșirea din fante este de 100 m/s, viteza maximă a aerului în ambrazura arzătorului este de 15 m/s.

În timpul funcționării normale a cazanului, în cuptor este menținut un vid, ceea ce previne deformarea pistoletului. În cazul unei creșteri de urgență a presiunii, sunt instalate supape de explozie în partea superioară a focarului și pe conducta orizontală de gaz a cazanului. 7

2.2. Cazanul de abur nr 2

Cazanul Nr.2 este un cazan cu tambur, cu circulatie naturala, marca BM-35RF. Capacitate cazan - 55 t/h, parametri abur supraîncălzit

4 MPa, 440 °C, debit de gaz (la putere calorică Q pH = 35 MJ/nm) ra-

h vene 4090 nm/h.

Dispunerea cazanului (Fig. 2.3) În formă de U. În camera de ardere / există suprafețe de încălzire prin evaporare, într-o conductă de gaz orizontală rotativă există un supraîncălzitor cu abur 4 , în conducta de gaz verticală în jos - economizor de apă 5 și încălzitor de aer 6.

Camera de ardere este o prismă cu dimensiunile în plan de 4,4x4,14 m și o înălțime de 8,5 m. Pe partea frontală a focarului sunt instalate patru arzătoare 12, plasate pe două niveluri. În centrul camerei de ardere, temperatura produselor de ardere ajunge la 1500-1700 C, la ieșirea din cuptor gazele sunt răcite la 1150 C. Căldura gazelor de ardere este transferată în conductele de ecran care acoperă întreaga suprafață interioară. a camerei cu excepţia vetrei. Conductele de ecranare, care primesc căldura combustibilului și o transferă în fluidul de lucru, protejează (ecran) simultan pereții cuptorului de supraîncălzire și distrugere.

Procesul de generare a aburului în cazan începe cu un economizor de apă, unde apa de alimentare intră la o temperatură de 104/150 C. Apa este încălzită de căldura gazelor de evacuare la 255 C; o parte din apă (până la 13-15%) se transformă în abur saturat. Din economizor, apa curge în tamburul cazanului și apoi în conductele de sită, care, împreună cu conductele inferioare și colectoarele, formează închise. circuite de circulatie.

Orez. 2.3. Schema cazanului nr. 2

/ - camera de ardere; 2-ciclon; 3-tambur; ^-supraîncălzitor; 5-salvare-

zer;<5-воздухоподогреватель;7-дымосос; S-короб уходящих газов;

9-cutie de aer rece; /0-suflante ventilator;

//-colectori de ecran; /2-arzatoare; /5-festoon

Fiecare circuit de circulație este format din încălzit conducte de ridicare situate în interiorul cuptorului, coborâre neîncălzit conducte 14, care rulează de-a lungul suprafeței exterioare a cazanului și colectoare - superioare și inferioare. Colectorii inferiori // sunt camere cilindrice amplasate orizontal cu diametrul de 219 x 16 mm, colectorii superiori sunt toba 3 și cicloane 2.

Mișcarea continuă a fluidului de lucru în circuitul de circulație are loc datorită presiunii de antrenare D p, format din cauza diferenței de densitate a apei laîn conducte neîncălzite și amestec abur-apă / cm în cele încălzite:

Ap = hg(y B -y CM), Pa unde g = 9,81 m/sec, h-înălțimea conturului, m, egală cu distanța de la colectorul inferior la nivelul apei din tambur (ciclon). Presiunea de circulație de antrenare este scăzută (Ar~ 5 kPa), trebuie utilizat cu moderație pentru a depăși rezistența hidraulică a circuitului, prin urmare toate conductele de ridicare au un diametru relativ mare -60x3 mm.

Cu o singură trecere a fluidului de lucru prin circuitul de circulație, doar o douăzecime din apă este transformată în abur (conținutul de abur al amestecului X= 0,05). Aceasta înseamnă că raportul de circulație al cazanului K „, definit ca raportul dintre debitul de apă circulant G llB și debitul de abur de la cazan. D ne, este egal cu 20.

Circuitul general de circulație al cazanului nr. 2 (Fig. 2.4) este împărțit în opt circuite separate, numite după locația conductelor de ridicare în cuptor: ecrane frontale, posterioare și laterale. Separarea în circuite separate este cauzată de faptul că, dacă țevile care se ridică sunt încălzite inegal, viteza mediului în ele va fi, de asemenea, inegală, ceea ce va duce la întreruperea circulației. Decat conturul este mai ingust. cu atât circulația în ea este mai fiabilă.

Ecran frontal constă din 36 de țevi de ridicare și 4 de coborâre care leagă tamburul și colectorul inferior. Conductele de ridicare ale paravanului frontal intră în tamburul cazanului.

Ecran din spate Este alimentat cu apă din tambur prin 6 țevi inferioare: 48 de țevi crescătoare ale circuitului intră în tambur. Conductele de ecran care acoperă peretele din spate al focarului sunt dispuse pe trei rânduri în partea superioară a camerei de ardere, formând un pasaj pentru gaze (feston).

Ecrane laterale, stânga și dreapta, sunt împărțite în trei părți, formând un contur principal (în mijloc) și două contururi suplimentare pe laterale.

Lateral de bază ecranele sunt conectate la două verticale de la distanță ciclonul 2, situat pe ambele părți ale tamburului. Din

|

| Ecrane din partea dreaptă |

ciclonilor, apa este furnizată prin 4 conducte de scurgere către colectoarele inferioare ale Ecranelor, din care ies 24 de conducte de ridicare. La ieșirea din cuptor, conductele de ridicare sunt conectate la două în zilele libere colectoare, de unde amestecul abur-apă este trimis la cicloane. Ecranul lateral principal are două țevi de recirculare cu diametrul de 83x4 mm care conectează galeriile superioare și inferioare. Recircularea ajută la creșterea debitului de apă în colectorul inferior și în montante, sporind fiabilitatea funcționării acestora.

Orez. 2.4. Schema circuitului circulaţie centrala nr 2

Latura suplimentara ecranele sunt situate mai aproape de colțurile focarului, la dreapta și la stânga ecranului lateral principal. Ambele circuite au

o conductă de coborâre și patru (stânga) sau șase (dreapta) conducte de ridicare incluse în tambur.

Fiecare dintre cicloni la distanță Este un cilindru vertical, cu un diametru de 377x13 mm și o înălțime de 5.085 m. Cicloanele sunt conectate prin abur și apă la tamburul cazanului. Nivelul apei din tambur se menține cu 50 mm deasupra nivelului din cicloane, datorită căruia 25-30% din apa furnizată tamburului se varsă în cicloane. Amestecul de abur-apă care intră în cicloni de la colectoarele superioare ale ecranelor laterale principale este alimentat tangenţial. Ca urmare a efectului centrifugal, amestecul este separat în faze de vapori și faze lichide; Apa, amestecată cu debitul care vine din tambur, este din nou direcționată în coborâtoare, iar aburul este furnizat în spațiul de abur al tamburului cazanului.

Tamburul și cicloanele împreună cu circuitele de circulație formează un sistem evaporare în două etape. Prima etapă include tamburul, contururile față, spate și ecrane laterale suplimentare; Cicloanele și ecranele laterale principale formează a doua etapă de evaporare. Etapele sunt alimentate în serie cu apă și în paralel cu abur. Evaporarea în două etape se efectuează după cum urmează. Apa care intră în cazan conține o cantitate mică de impurități, dar în timpul procesului de evaporare concentrația acestora în apa circulantă crește. O creștere a concentrației de impurități în apă duce la o creștere a tranziției acestora la abur, precum și la depunerea de impurități pe suprafața interioară a conductelor. Menținerea conținutului de sare al apei din cazan la un anumit nivel este asigurată prin îndepărtarea constantă a impurităților împreună cu o parte din apă, numită epurare. Suflarea se efectuează din cicloane și reprezintă 1-2% din productivitatea cazanului. Cu cât fracția de suflare este mai mare, cu atât puritatea aburului este mai mare.

Cu evaporarea în două etape, 25-30% din apa eliminată din tambur în cicloni este epurare mare pentru prima etapă de evaporare. Aceasta explică puritatea crescută a aburului generat și colectat în tambur (compartiment curat). În ciclonii îndepărtați, are loc o evaporare intensivă a apei provenite din tambur, concentrația de impurități din apă crește până la un nivel determinat de suflarea 1-2% (compartiment de sare). Aburul separat în cicloane îndepărtate este mai „contaminat” decât în tambur, dar se formează doar aproximativ 25% din acest abur; amestecarea aburului din compartimentele de sare și curat vă permite să obțineți abur saturat de înaltă puritate.

Pentru a îndepărta nămolul (particule solide conținute în apa cazanului), fosfații sunt introduși în tambur și periodic purjați din colectoarele inferioare cu sită.

Tambur Cazanul (Fig. 2.5), care este un cilindru cu diametrul interior de 1500 mm și grosimea peretelui de 40 mm, este fabricat din oțel sudat grad 20K. Tamburul nu este doar colectorul superior al circuitelor de circulație, ci servește și la separarea amestecului de abur-apă în apă și abur. În acest scop, în interiorul tamburului sunt instalate 12 cicloane 9. Amestecul de abur-apă de pe ecrane intră în camera de primire a aburului 8, de unde este îndreptată către fiecare ciclon tangenţial la suprafaţa sa interioară. Ca urmare a efectului centrifugal, apa este presată pe peretele ciclonului, curgând în jos, iar aburul se ridică. Aici aburul intră într-o etapă suplimentară de separare în separatorul cu jaluzele /. Trecerea aburului prin canalele înguste ale separatorului cu schimbarea direcției de curgere duce la pierderea umidității rămase în abur.

Două panouri perforate sunt instalate în spatele separatorului de jaluzele 2,3, asigurând o alimentare uniformă cu abur a supraîncălzitorului.

etape de supraîncălzire. După prima etapă, aburul este trimis la desurîncălzitor 2 iar apoi la a doua treaptă a supraîncălzitorului 4. Din galeria de evacuare/aburul intră în compartimentul turbinei.

Mișcarea aburului în ambele trepte în raport cu direcția de mișcare a gazelor este mixtă: primul contracurent. apoi flux direct.

Temperatura aburului este controlată în desurîncălzitor. Dessuperîncălzitorul este un schimbător de căldură de tip suprafață care este o cameră cilindrică cu un diametru de 325 mm, în interiorul căreia se află bobine de țevi cu apă de răcire. Debitul de apă în conducte este modificat de un regulator de temperatură. O posibilă scădere a temperaturii aburului ajunge la 50 °C.

Prima treaptă a supraîncălzitorului este realizată din țevi cu un diametru de 38x3 mm, a doua - din țevi cu un diametru de 42x3 mm. Ambele trepte, cu excepția bobinelor de ieșire din a doua etapă, sunt realizate din oțel carbon 20; bobinele de ieșire sunt fabricate din oțel 15ХМ.

|

9-cicloni intra-tambur

ÎN supraîncălzitor cazan (Fig. 2.6), temperatura aburului crește de la 255 la 445 C, trecând succesiv prin două trepte. Aburul saturat din tamburul cazanului intră în 40 de țevi și trece mai întâi de-a lungul tavanului coșului orizontal, apoi intră în serpentinele primului

Orez. 2.6. Supraîncălzitor centrală nr. 2

colector de ieșire; 2- desurîncălzitor; 3-prima etapă de rafinare cu abur; /-a doua etapă; 5 supape de abur

Schema de alimentare a cazanului nr. 2 este prezentată în Fig. 2.7. Cazanul nr. 2 are apa cu o singura treapta economizor 5, situat într-un ax de convecție. Apa este furnizată în colectorul inferior al economizorului de la două linii de alimentare, de unde curge în 70 de țevi de oțel cu diametrul de 32x3 mm. Țevile aranjate într-un model de șah formează patru pachete. Mișcarea apei în economizor este în sus, viteza curgerii apei este de 0,5 m/s. Această viteză este suficientă pentru a doborî bulele de gaz eliberate atunci când apa este încălzită și pentru a preveni coroziunea locală a țevilor.

Pentru a răci în mod fiabil conductele economizorului în timpul perioadei de încălzire, când debitul de apă este insuficient, linia este deschisă reciclare 4.

Orez. 2.7. Schema de alimentare a cazanului nr. 2

/ - liniile de alimentare ale centralei termice; 2 - desurîncălzitor; 3 - tambur; 4 - linie de recirculare; 5 - economizor de apă; b- supapa de retinere

În spatele economizorului de apă în urma curgerii gazelor de ardere (Fig. 2.3) se află încălzitor de aer. Aerul rece la o temperatură de aproximativ 30 C este preluat din partea superioară a cazanului și prin conducta de aspirație a aerului 9 adus la ventilator 10, setat la zero. Apoi aerul sub presiune

căldura generată de ventilator trece printr-un încălzitor de aer cu o singură treaptă 6 iar la o temperatură de 140 ... 160 °C intră

arzătoare 12. /

Aeroterma are o suprafata de 1006 m2, formata din 2465 tevi cu diametrul de 40x1,5 mm si lungimea de 3375 mm. Capetele țevilor sunt fixate în foile de țeavă într-un model de șah. Gazele de ardere trec în interiorul conductelor de sus în jos, iar aerul spală spațiul interconducte, făcând două treceri. Pentru a crea o mișcare în două sensuri, este instalată o partiție orizontală la mijlocul înălțimii țevilor. Dilatarea termică a țevilor (aproximativ 10 mm) este percepută de un compensator de lentile instalat în partea superioară a carcasei încălzitorului de aer.

Un ventilator cu o capacitate de 48.500 m 3 /h dezvoltă o presiune de 2,85 kPa; viteza de rotație a rotorului - 730 rpm, puterea motorului electric 90 kW.

Aspiratorul de fum are următoarele caracteristici: capacitate 102.000 m/h, presiune 1,8 kPa; viteza de rotație a rotorului - 585 rpm; putere motor electric 125 kW.

După încălzitorul de aer, produsele de ardere a combustibilului la o temperatură de 138 C intră în cutia de gaze de evacuare 8 și sunt direcționate către extractorul de fum 7, situat într-o cameră separată la marcaj 22,4 m, și apoi în coș. Funcționarea aspiratorului de fum este concepută pentru a depăși rezistența hidraulică a căii de gaz și pentru a menține un vid în camera de ardere.

Când sarcina cazanului se modifică, performanța ventilatorului și a evacuatorului de fum este reglată de palete de ghidare axiale instalate pe conductele de aspirație ale mașinilor. Aparatul de ghidare este format din lame rotative ale căror axe sunt aduse spre exterior și conectate la un inel de antrenare, care asigură rotirea simultană a lamelor la același unghi. Ca urmare a modificării unghiului de intrare a curgerii la rotor, performanța mașinii de aspirare se modifică.

Zidărie Cazanul este din caramida, realizat in doua straturi. Primul strat este realizat din caramizi refractare din argila refractara de 115 mm grosime; a doua este termoizolația din cărămizi de diatomit de diferite grosimi (de la 115 la 250 mm). La exterior, căptușeala are o căptușeală metalică, care reduce aspirația aerului. Între termoizolație și înveliș este așezată o foaie de azbest de 5 mm grosime. temperatura de înveliș nu trebuie să depășească 50 °C. Căptușeala este fixată de cadrul cazanului folosind console și plăci sudate. Tavanul focarului este din beton, cu două straturi. Adresat către

În focar, o parte a tamburului este acoperită cu o masă refractară (tackret). Pentru a compensa expansiunea temperaturii, a fost realizat un rost de dilatare de-a lungul conturului focarului cu un cordon de azbest.

Cazanul de abur nr 4

Cazanul nr. 4, marca TP-20/39, este proiectat și fabricat pentru a funcționa pe cărbune Donețk. După instalare, centrala a fost refăcută și adaptată pentru a arde gaze. Ca urmare a reconstrucției, care a inclus creșterea productivității arzătoarelor și mașinilor de tiraj, consumul nominal de abur de la cazan a fost crescut de la 20 la 28 t/h cu parametrii de abur proaspăt de 4 MPa și 440 C.

Cazanul de abur nr. 4 este cu un singur tambur, cu circulație naturală și dispoziție în formă de U (Fig. 2.8). Părțile principale ale cazanului sunt camera de ardere /, pe pereții căreia se află conducte de ecran ale circuitelor de circulație //, un supraîncălzitor cu abur 7 situat în conducta orizontală de gaz a cazanului, un economizor de apă în două trepte și un încălzitor de aer instalat în conducta de gaz convectivă în jos.

Designul cazanului a păstrat caracteristicile asociate proiectării sale pentru funcționarea pe cărbune cu un randament scăzut de substanțe volatile: camera de ardere are un precuptor necernat 2, o parte din țevile ecranului din zona miezului pistolului este căptușită (căptușit cu material refractar), care trebuia să faciliteze o mai bună aprindere a prafului de cărbune. În partea de jos, focarul se termină cu o pâlnie rece. Gaura din pâlnie, care servește la îndepărtarea zgurii atunci când se lucrează cu combustibil solid, este acum acoperită cu o vatră de cărămidă.

Pe partea frontală a camerei de ardere sunt instalate trei arzătoare: două principale și unul suplimentar deasupra arcului pre-foc. Capacitatea totală de gaz a arzătoarelor este de 2500 m3/h. Dimensiunile focarului în clar de-a lungul căptușelii sunt 3,25x3,4 m; inaltime 8,8 m.

Suprafețele de încălzire generatoare de abur ale cazanului (Fig. 2.9) sunt formate din șapte circuite de circulație: față, spate, patru laterale și fascicul convectiv. Material de contur - oțel 20; diametrul țevilor de ecran încălzit este de 84x4 mm, țevile inferioare sunt de 108x5 mm.

Prima linie ecranul este format din 20 de conducte de ridicare situate pe peretele frontal al cazanului. Ecranul ocupă doar o parte din înălțimea peretelui: galeria inferioară a circuitului este situată sub arcul pre-focului deasupra arzătoarelor principale. Înălțimea totală a circuitului de circulație al lunetei frontale este mai mică decât cea a altor circuite (7,65 m). Datorită înălțimii mici a țevilor și modificării mici a densității mediului în țevile de ridicare, sunt posibile perturbări de circulație. Fiabilitatea circulației poate fi

iciiTb datorită împărțirii suplimentare a circuitului în părți. În acest scop, două porți oarbe peosG sunt plasate în galeria inferioară a ecranului frontal, ceea ce înseamnă împărțirea circuitului în trei circuite independente. Fiecare secțiune laterală este alimentată de una dintre cele patru conducte de scurgere; alimentarea cu energie a secțiunii centrale se face prin două conducte.

Orez. 2.8. Schema cazanului nr. 4

/-camera de ardere; 2-cuptor: 3-tambur; -/-desurcalzitor; 5-festoane: 6- fascicul de convecție: 7-superîncălzitor: S-prima treaptă a încălzitorului de aer; Gradul de 9 secunde de încălzire a aerului: ///-colectori de ecran; 11- ecranul conductelor circuitelor de circulație: /2-prima treaptă a economizorului: 13- a doua treaptă a economizorului: /-/- ventilator; /5-aspirator de fum

Orez. 2.9. Schema circuitelor de circulație a cazanului nr. 4

Ecran din spate constă din 29 de conducte de ridicare situate pe peretele din spate al camerei de ardere. Circuitul este alimentat cu apă dintr-un tambur prin șase conducte de scurgere. În partea superioară a focarului, țevile lunetei din spate se transformă în trei rânduri feston. Pasul conductelor din feston este de 225 mm de-a lungul fluxului de gaz și 300 mm de-a lungul lățimii conductei de gaz. După trecerea scoicii, conductele de lunetă din spate intră în tambur sub nivelul apei. Înălțimea circuitului de circulație a lunetei este de 13,6 m.

Lateral Ecranele, stânga și dreapta, constau din două părți: principal ecran lateral și adiţional. Ecran lateral principal în două

canelura este mai mare decât cea suplimentară. Este alcătuit din 14 țevi de ridicare, una suplimentară - din 7. Înălțimea ecranelor este de 12,6 m.

Principalul stânga Ecranul lateral este singurul circuit de circulație închis de compartimentul de sare al tamburului. Circuitul este alimentat din compartimentul de sare prin trei conducte de scurgere; Cele 14 țevi de ridicare ale acestui paravan sunt de asemenea incluse în compartimentul de sare.

Principalul drept Ecranul lateral este similar cu cel din stânga, dar este inclus în compartimentul tamburului curat.

Latura suplimentara paravanele, pe lângă cele de la intrare inferioare, au și cele superioare weekend colecționari. Fiecare dintre ecrane, dreapta și stânga, este alimentată din compartimentul curat al tamburului prin două conducte de scurgere. Amestecul de abur-apă format în ecrane intră în colectoarele de ieșire, de unde este evacuat în tamburul cazanului prin trei conducte cu diametrul de 83x4 mm. Se întâmplă asta "trecere" amestec abur-apă: de pe ecranul din stânga amestecul este evacuat în partea dreaptă a compartimentului curat al tamburului, iar din partea dreaptă - în partea stângă a compartimentului curat. Acest lucru elimină posibilitatea creșterii concentrației de săruri în apa cazanului pe partea dreaptă a tamburului, deoarece purjarea se realizează din partea stângă.

Fascicul convectiv este situat în spatele festonului (de-a lungul fluxului de gaze) și este alcătuit din 27 de țevi dispuse în șah pe trei rânduri. Circuitul de circulație a fasciculului convectiv este alimentat dintr-un tambur prin șase conducte de scurgere; conductele de ridicare intră în compartimentul tamburului curat. Plasarea unui fascicul convectiv într-o conductă orizontală de gaz are ca scop reducerea temperaturii gazelor în fața supraîncălzitorului (o temperatură ridicată la ieșirea din camera de ardere era necesară pentru arderea eficientă a cărbunelui Donețk).

Cazanul nr. 4 are o schemă de evaporare în două etape, ale cărei avantaje sunt discutate mai sus atunci când se descrie cazanul nr. 2. Spre deosebire de cazanul nr. 2, în cazanul nr. 4, a doua etapă de evaporare este efectuată nu în cicloane îndepărtate, dar într-un compartiment de sare special desemnat al tamburului cazanului.

Tambur centrala nr. 4 (Fig. 2.10) are un diametru interior de 1496 mm cu o grosime a peretelui de 52 mm și o lungime a părții cilindrice de 5800 mm. Tamburul este realizat din tablă de oțel carbon de 20K. Țevile de coborâre și de ridicare sunt conectate la tambur prin rulare, permițând deplasarea pe verticală a țevilor. Amestecul de abur-apă din conductele de ecran și conductele de fascicul convectiv intră în partea inferioară a tamburului sub nivelul apei.

Tamburul este împărțit de o partiție în două părți inegale. Partea dreaptă, mare /, aparține primei etape de evaporare și este un compartiment curat. Partea stângă a tamburului b lungime 1062 mm dedicată

a doua etapă de evaporare (compartiment de sare). La compartimentul de sare sunt conectate doar conductele ecranului principal din stânga. Productivitatea relativă a aburului este de aproximativ 20%. Conductele circuitelor de circulație naturală rămase sunt închise într-un compartiment curat. Pe partea de apă, compartimentele sunt conectate prin conductă 5, lungime 610 mm, cu o duză de confuzie. Diametrul duzei (159 mm) a fost ales astfel încât, cu o diferență de niveluri în compartimente de 50 mm, debitul de apă din compartimentul curat către compartimentul de sare să fie egal cu debitul de abur din compartimentul de sare (20%) plus valoarea purgerii continue a cazanului. Fluctuațiile de nivel permise în tambur de ± 25 mm exclud curgerea inversă a apei din compartimentul de sare.

Aburul colectat în partea de sus a compartimentului de sare trece printr-o fantă din partea superioară a deflectorului și intră în compartimentul curat de sub foaia de spălat, unde se amestecă cu aburul din compartimentul curat.

Se efectuează spălarea cu abur după cum urmează. Apa de alimentare după ce economizorul de apă intră în colector 3 și este distribuită pe 13 panouri de spălare în formă de jgheab 4, instalat peste tambur deasupra nivelului apei. Între jgheaburi există goluri de 40 mm lățime, închise deasupra cu clapete pentru aripi. Apa de alimentare umple jgheaburi, curgând peste marginile lor în volumul de apă al tamburului. Aburul care intră sub dispozitivul de spălare trece printr-un strat de apă de alimentare, unde, atunci când direcția de curgere se schimbă de două ori, lasă particule de umiditate în apă cu săruri dizolvate în ea și, ca urmare, este purificat. După spălare, aburul este uscat în volumul de abur datorită separării gravitaționale și printr-o foaie perforată 9, egalând viteza aburului, este trimis la conductele de supraîncălzire.

Vedere generală și diagramă a mișcării aburului în supraîncălzitor sunt prezentate în Fig. 2.11. Aburul saturat din tamburul cazanului la o presiune de 4,4 MPa și o temperatură de 255 C intră prin 27 de țevi în colectorul de abur saturat 2, care găzduiește regulatorul de temperatură a aburului. Din colector ies 26 de țevi cu un diametru de 38x3,5 mm din oțel 20, care trec mai întâi de-a lungul tavanului coșului de fum și apoi formează prima treaptă a supraîncălzitorului. 5. După prima etapă, aburul intră în două colectoare intermediare 3 - superioară și inferioară, unde locația conductelor de supraîncălzire se modifică de-a lungul lățimii conductei de gaz. Acest lucru se face după cum urmează. Țevile pachetului din stânga supraîncălzitorului prima etapă (13 țevi) intră în colectorul inferior, iar 13 țevi ale pachetului din dreapta intră în colectorul superior. În acest caz, conductele de admisie sunt situate la jumătatea lungimii colectoarelor. Spre a doua etapă a supraîncălzitorului, aburul din colectorul inferior este direcționat prin conductele de evacuare (situate pe cealaltă jumătate a colectorului) spre partea dreaptă a conductei de gaz și din colectorul superior spre stânga. Necesitatea unui astfel de transfer se datorează faptului că, datorită condițiilor diferite de schimb de căldură pe lățimea conductei de gaz, temperatura aburului din conductele de supraîncălzire poate varia. Astfel, cu productivitatea scăzută a cazanului, intervalul de temperatură în conductele de supraîncălzire ajunge la 40 °C.

A doua etapă a supraîncălzitorului 6, constând din doar două bucle, este realizată din țevi cu un diametru de 42x3,5 mm, material - 15ХМ.

Ambele trepte au o mișcare reciprocă mixtă contracurent-cocurent a aburului și a gazelor de ardere.

Temperatura aburului supraîncălzit este reglată în schimbătorul de căldură de suprafață de tip 2, care este, de asemenea, un colector de abur saturat. În interiorul schimbătorului de căldură, apa de răcire (de alimentare) trece prin (tuburi în formă de /. În afara tuburilor).

spălat cu abur. Impactul asupra supapei de control al alimentării cu apă duce la o modificare a gradului de umiditate al aburului saturat și, în cele din urmă, la o modificare a temperaturii aburului supraîncălzit.

Fig.2. 11. Supraîncălzitorul cazanului nr. 4

a-furca generala: b-schema de miscare a aburului i /-tambur; 2-desurîncălzitor; J-variete intermediare; /-colector de ieșire: 5-prima treaptă a supraîncălzitorului: 6-a doua etapă a supraîncălzitorului: 7-valve: 8-supape de siguranță

PereF etyi pa P este colectat în colectorul de ieșire 4, de unde este el

lector „linie de abur din otel I2XM. Pe colector

supapele de siguranță sunt instalate în încălzitor și tamburul cazanului

Apanas 8- Când presiunea aburului crește cu 3% peste valoarea nominală

supapele de pe galeria de evacuare a supraîncălzitorului se deschid. La

Pe măsură ce presiunea crește în continuare, supapele de siguranță sunt activate.

supape pe tambur. Această secvență de deschidere a supapei nu este

permite ca supraîncălzitorul cazanului să fie lăsat fără abur.

Schema de putere centrala nr. 4 este prezentată în Fig. 2.12. Apa de alimentare este alimentata cazanului prin doua linii / cu diametrul de 89x4 mm.

Orez. 2.12. Schema de alimentare a cazanului nr. 4

Linii de alimentare ale centralelor termice; 2-desurîncălzitor: 3-<5арабан; V-лииия рециркуляции; 5-первая ступень экономайзера: 6-вторая ступень экономайзера

Temperatura apei este de 150 °C când HPE funcționează și de 104 °C când este pornit. Fiecare linie de alimentare are același tip

fitinguri: supapă electrică, supapă de control, supapă de reținere, diafragmă de curgere. Supapele de reținere împiedică scurgerea apei de pe suprafețele care formează abur în caz de urgență. } întreruperea gravă a alimentării cu energie a cazanului. Debitul principal de apă de alimentare 1 intră în economizorul de apă. O parte din apa de la jumperul care conectează ambele linii este direcționată către desurîncălzitor 2. După ce a trecut prin 1 desurîncălzitor, apa revine la conducta de alimentare înainte de a intra în economizor.

Economizorul de apă este în două trepte, de tip fierbere. Fiecare treaptă de economisire este formată din 35 de coloane de țevi de oțel cu diametrul de 32x3 mm, amplasate orizontal în conducta de gaz într-un model de șah. Ambele etape sunt în două treceri prin apă. Implementarea în două treceri a etapelor vă permite să creșteți viteza apei la 0,5 m/s și să doborâți bulele de gaze agresive care se eliberează atunci când apa este încălzită și se acumulează la generatorul superioară a conductelor. Pentru a crea un circuit cu două treceri, fiecare dintre cele patru colectoare economizoare este împărțit în jumătate de o partiție goală.

Din economizorul de apă, apa clocotită este direcționată prin două țevi de 83x4 mm în tambur. La pornirea cazanului, linia pornește reciclare 4, legând tamburul cu intrarea în economizorul de apă. În acest caz, se formează un circuit de circulație „tambur-economizator”, care elimină evaporarea apei din economizor în absența umplerii cazanului.

Încălzitor de aer cazan (Fig. 2.8) - tubular, în două trepte. Treptele încălzitorului de aer sunt amplasate alternativ cu treptele economizorului de apă în puțul chiuvetei cazanului. Această aranjare a suprafețelor de încălzire ("tăiată") permite încălzirea aerului la o temperatură ridicată - 250...300 °C, necesară la arderea prafului de cărbune.

Aerul rece la o temperatură de aproximativ 30 C este preluat din partea superioară a cazanului și, sub presiunea creată de un ventilator, este direcționat în două trepte ale încălzitorului de aer și de acolo către arzătoarele cazanului. Cu un preîncălzitor de aer în două etape, a doua etapă a preîncălzitorului de aer este situată în zona temperaturilor ridicate ale gazului, ceea ce face posibilă creșterea presiunii temperaturii la capătul fierbinte al preîncălzitorului de aer. Aceasta, la rândul său, face posibilă asigurarea unei temperaturi relativ scăzute a gazelor arse de -128°C. Fiecare treaptă este formată din 1568 de țevi de oțel cu diametrul de 40x1,5 mm, fixate la capete în foi de tub masiv care acoperă secțiunea transversală a coșului de fum. Gazele de ardere trec în interiorul conductelor, iar aerul încălzit spală conductele din exterior, făcând fiecare treaptă

încălzitor de spirt în două timpi. Lungimea țevilor primei trepte a încălzitorului de aer este de 2,5 m, lungimea țevilor din a doua etapă este de 3,8 m. , introduceți cutia de evacuare. Prin el, gazele trec vertical în sus de-a lungul peretelui din spate al cazanului, apoi intră în evacuatorul de fum și apoi în coș. Secțiunea căii de gaz de la focar la evacuatorul de fum este sub vid creat de extractorul de fum. Secțiunea căii de aer de la ventilator la arzătoare este sub presiune creată de ventilator.

Un ventilator cu o capacitate de 40.000 m/h creează o presiune de 2,8 kPa, consumul de energie este de 75 kW, iar viteza de rotație a rotorului este de 980 rpm.

Aspiratorul de fum are urmatoarele caracteristici: performanta h 46.000 m/h; presiune 1,5 kPa; putere 60 kW; viteza de rotatie -

730 rpm

2.4. Control termic si reglare automata a cazanelor

Fiecare centrală are un panou de comandă individual, pe care sunt amplasate dispozitivele de control termic, regulatoarele și un sistem de protecție în caz de urgență.

Panoul de operare contine principalele instrumente care reflecta functionarea cazanului. Acestea includ: debitul, temperatura și presiunea aburului, nivelul în tamburul cazanului, debitul de gaz și presiunea. Pentru indicatorii care caracterizează eficiența funcționării cazanului și pentru cei mai critici parametri, se folosesc dispozitive de înregistrare.

Dispozitivele de control în sine sunt montate pe panoul regulatorului, iar senzorii și actuatoarele sunt amplasate local, în apropierea echipamentului.

Panoul de protectie in caz de urgenta este independent (cazanul nr. 2) sau combinat cu panoul de operare. Aici există dispozitive de protecție și afișaje luminoase, a căror inscripție este afișată concomitent cu semnalul sonor.

Un cazan cu abur este unul dintre cele mai complexe obiecte de control, prin urmare are mai multe sisteme de control automate independente sau asociate. Fiecare sistem local de reglare are următoarea structură (Fig. 2.13). Dispozitivul principal - senzor(D) este utilizat pentru a măsura variabila controlată

ne și transformându-l într-un semnal electric cu o scară unificată (0-20 mA). Termocuplurile, termometrele de rezistență, manometrele de presiune diferențială etc. sunt utilizate ca dispozitive primare către care sunt trimise semnalele de la senzori regulator (P), unde sunt însumate și comparate cu o valoare dată furnizată din sarcină control manual (ZU), sunt amplificate și trimise la actuator sub forma unui semnal de ieșire. Servomotorul include o coloană de telecomandă (RCC) cu un servomotor și un dispozitiv de pornire (starter magnetic MP). Când este dat un semnal, circuitele demarorului magnetic sunt închise, iar servomotorul KDU începe să miște supapa de control (RK) în direcția care duce la restabilirea parametrului de control. Un senzor potențiometric pentru indicatorul de poziție al corpului de reglare (UC) este de asemenea instalat pe KDU, supape tip fluture, amortizoare etc. sunt utilizate ca corpuri de reglare.

Regulatorul P este conectat la KDU printr-un circuit în care este inclus comutator(PU) și tasta de control(KU). Comutatorul are două poziții - control „la distanță” sau „automat”. Dacă se află în poziția „la distanță”, atunci supapa de control poate fi controlată folosind cheia cu telecomandă. În caz contrar, controlul este efectuat automat.

Orez. 2.13. Schema funcțională a regulatorului

D-senzori; P-regulator: ZU-setter de control manual: PU-comutator de control: KU-cheie de control; MP starter magnetic; Orificiu pentru telecomandă KDU-ko-1: indicator de poziție de reglare în sus! organ; Supapa de control PK

Schema de control automat pentru cazanul nr. 2 este prezentată în pi 2.14. Atunci când mai multe cazane funcționează pe o linie principală comună, funcționarea lor este coordonată regulator corector(KR) - care menține presiunea specificată a aburului în linie. Senzorul pentru CR este un manometru sensibil (SM).

Fig.2.14. Schema de reglare a cazanului nr. 2

DM-manometru diferențial de presiune: manometru sensibil la FM: termocuplu T; DT-gabarit de tiraj diferenţial; DL-diferentiator: KR-regulator corector; Regulator de combustibil RT: regulator de aer RT; RR-regulator - 1o Р tracțiune; regulator de putere RP; RTP-regulator de temperatură: RPR-regulator "" "purjare intermitentă; unitate de control manuală; comutator PU: RK- supapă de control

Sistemul de reglare al cazanului nr. 2 include următoarele regulatoare: alimentare cu combustibil (sarcină termică) - RT; alimentare cu aer-RV; vid în cuptor-RR; alimentare cazan - RP; temperatura aburului supraîncălzit - RTP; suflare continuă-RPr.

Regulatorul de combustibil RT modifică debitul de gaz în funcție de debitul de abur al cazanului, menținând astfel o presiune constantă a aburului. Regulatorul primește trei semnale: debitul de abur de la cazan, viteza de schimbare a presiunii în tambur și un semnal de la regulatorul corector KR. Folosind comutatorul PU, puteți opri CR; în acest caz, regulatorul de combustibil RT menține o sarcină constantă doar a acestui cazan. Semnal de către viteză modificările presiunii în tambur (obținute folosind un diferențiator DL) îmbunătățește calitatea reglării în modurile tranzitorii, deoarece reacţionează mai rapid pentru schimbare sarcină termică (chiar înainte de apariția unei abateri vizibile a presiunii aburului). Când sarcina cazanului se modifică, regulatorul de combustibil, folosind un actuator, acționează asupra supapei rotative de pe magistrala de gaz.

Regulatorul de alimentare cu aer PB mentine un raport dat intre debitul de gaz si aer pentru a asigura un proces de ardere optim. Regulatorul primește două semnale: debitul de gaz și rezistența hidraulică a încălzitorului de aer pe partea de aer, care caracterizează debitul de aer. Pentru a schimba raportul dintre combustibil și aer, se folosește un cadran de control manual al încărcătorului. Dispozitivul de acționare a regulatorului acționează asupra paletei de ghidare din cutia de aspirație a ventilatorului și modifică astfel alimentarea cu aer.

Regulatorul de vid din PP (regulator de tiraj) asigură conformitatea între alimentarea cu aer și îndepărtarea produselor de ardere. Semnalul principal al unei astfel de conformități este vidul din partea superioară a cuptorului cazanului (coloană de apă de 2-3 mm). Pe lângă semnalul principal de la contorul de tiraj diferențial DT, care măsoară vidul din cuptor, un semnal suplimentar de la regulatorul de aer PB este furnizat regulatorului, care este furnizat numai atunci când regulatorul de aer este pornit. Acest lucru asigură sincronicitatea în funcționarea celor două regulatoare. Regulatorul de vid acționează asupra paletei de ghidare a evacuatorului de fum.

Controlul automat al alimentării cu energie a cazanului RP trebuie să asigure alimentarea cu apă de alimentare a tamburului în conformitate cu cantitatea de abur saturat generată. În acest caz, nivelul apei din tambur ar trebui să rămână neschimbat sau să fluctueze în limite acceptabile. Regulatorul de putere RP este realizat cu trei impulsuri. Acesta primește semnale în funcție de nivelul din tamburul cazanului, debitul de abur și debitul de apă de alimentare. Senzorul fiecărui semnal este un diferențial

dM. Semnalele senzorului sunt însumate, amplificate și transmise de la actuator la supapa de control al puterii. G|GNvL p0 Presiunea URO din tamburul cazanului actioneaza intotdeauna in directia care reprezinta cea mai mare abatere a nivelului de la valoarea setata. Acțiunea semnalului de consum de abur vizează menținerea echilibrului material „consum de abur – consum de apă”. Semnalul debitului apei de alimentare se stabilizează. Acționează pentru a menține raportul „alimentare cu apă - debit de abur”, iar atunci când există o perturbare a fluxului de apă, acționează asupra supapei de control chiar înainte de schimbarea nivelului din tambur. Cazanul este echipat cu două regulatoare de putere (în funcție de numărul de conducte de alimentare cu apă).

Regulatorul de temperatură a aburului supraîncălzit RTP menține temperatura setată în spatele cazanului prin modificarea debitului de apă către desurîncălzitor. Primește două semnale: cel principal - bazat pe abaterea temperaturii aburului la ieșirea supraîncălzitorului și unul suplimentar - prin viteza modificări ale temperaturii aburului în spatele desurîncălzitorului. Un semnal suplimentar furnizat regulatorului de la diferențiatorul DL. vă permite să depășiți inerția termică a supraîncălzitorului și să creșteți precizia controlului. Servomotorul RTP acționează asupra supapei de control de pe conducta de alimentare cu apă a desurîncălzitorului.

Regulatorul de purjare continuă РПр este proiectat pentru a menține un anumit conținut de sare al apei din cazan în cicloane îndepărtate. Controlerul primește două semnale: debitul de abur supraîncălzit și debitul apei de purjare. Când sarcina cazanului se modifică, valoarea de purjare se modifică proporțional cu debitul de abur. Dispozitivul de acționare a regulatorului acționează asupra supapei de control a purjării continue.

La pornirea cazanului, automatizarea cazanului este oprită, iar operațiunile de pornire sunt efectuate de personal de la panoul de comandă sau de la fața locului.

2.5. Informații generale pentru funcționarea cazanului

În funcție de condițiile de funcționare ale centralei termice, echipamentul cazanului funcționează în regim de bază (nominal), la sarcină parțială, precum și în regimuri de pornire și oprire. Sarcina principală a personalului de exploatare este de a menține funcționarea economică a cazanului, de a monitoriza funcționarea corectă a sistemelor de control automat în conformitate cu card de regim. Harta de regim este executată sub forma unui grafic sau tabel. Indică valorile parametrilor și caracteristicile cazanului, asigurând eficiența maximă a acestuia la diferite sarcini. Harta regimului se intocmeste conform

rezultatele testelor speciale efectuate de organizațiile de punere în funcțiune și este principalul document prin care este monitorizată centrala.

Cele mai importante sarcini ale personalului la întreținerea cazanului sunt:

Mentinerea puterii de abur (sarcina) specificata a cazanului;

Menținerea temperaturii și presiunii nominale a aburului supraîncălzit;

Alimentarea uniformă cu apă a cazanului și menținerea unui nivel normal în tambur;

Menținerea conținutului normal de sare al aburului saturat.

Unul dintre cele mai responsabile moduri este pornirea cazanului. Există porniri de la o stare rece și una caldă, care diferă ca durată. Pornirea cazanului de la o stare rece, inclusiv încălzirea acestuia și ridicarea parametrilor de abur la valorile nominale, durează aproximativ 4,0-4,5 ore.

Înainte de a porni cazanul, este necesar să vă asigurați că suprafețele de încălzire, căptușeala și conductele de gaz sunt în stare bună, efectuați o inspecție externă a întregului cazan, conductelor, fitingurilor și verificați funcționarea echipamentelor auxiliare și a instrumentelor.

După finalizarea tuturor acestor operațiuni, acesta este colectat diagrama de aprindereîn conformitate cu instrucțiunile (supapele de purjare și de scurgere ale colectoarelor cu sită sunt închise, sunt deschise scurgerile conductei de abur, orificiile de aerisire etc.).

Operația principală înainte de aprindere este umplere cazan cu apă de la conducta de alimentare până la nivelul de ardere în tambur. După umplerea cazanului, verificați dacă nivelul apei din tambur scade. O scădere a nivelului indică o scurgere în sistemul de conducte care trebuie reparată.

Reprize gaz la arzatoare efectuate în etape în funcție de starea inițială a rețelei de gazoducte. Dacă o conductă de gaz comună a fost pornită anterior pentru cazanele adiacente, atunci este necesar să se umple cu gaz numai secțiunea conductei de gaz a cazanului care este lansat. Pentru a îndepărta un amestec exploziv dintr-o secțiune a unei conducte de gaz, lumânările de purjare sunt deschise și purjate până când aerul este complet îndepărtat (conform analizei chimice). Porniți ventilatorul, apoi evacuatorul de fum pt ventilare focare și coșuri pentru 10-15 minute.

Înainte de a aprinde arzătoarele, se verifică absența gazului în cuptor cu ajutorul unui metanometru. Dacă sunt respectate standardele pentru absența metanului, cazanul se aprinde după cum urmează. Clapetele de aer de pe toate arzătoarele sunt închise, aprindetorul electric este pornit de la distanță și,

Dar prin deschiderea ușoară a robinetului de gaz în fața arzătorului, se furnizează gaz. Poi)T0M nu °b x °Dimo asigurați-vă că gazul se aprinde imediat și, în același timp, deschideți robinetul de alimentare cu aer. Creșteți treptat alimentarea cu gaz și aer, monitorizând lanterna și împiedicând-o să se desprindă de pe arzător. Când arderea este stabilă, închideți robinetul de pe lumânare și scoateți aprindetorul. Vidul din partea superioară a cuptorului se menține la un nivel de coloană de apă de 3 mm - După 10-15 minute, aprindeți următorul arzător în aceeași ordine și creșteți presiunea aburului în cazan.

După aprinderea arzătoarelor, deschideți imediat linia de la supraîncălzitor la separator de aprindereși deschideți robinetul de pe conductă reciclare apa de alimentare.

Procesul de creștere a presiunii și a temperaturii pe suprafețele de încălzire ale cazanului este limitat de neuniformitatea temperaturii din tambur, în principal de diferența de temperatură dintre generatoarele superioare și inferioare (nu mai mult de 40 ° C). Durata de aprindere a cazanului este determinată de rata admisibilă de creștere a temperaturii metalului, care este de 1,5-2,0 C pe minut pentru tambur și 2...3 C pe minut pentru conductele de abur de la cazan la conducta principală.

Includerea cazanului în conducta comună de abur este permisă atunci când diferența de presiune în conducta principală și în spatele cazanului nu este mai mare de 0,05-0,1 MPa. iar temperatura aburului va ajunge la 360 C.

Când sarcina cazanului crește, tirajul este mai întâi schimbat, apoi alimentarea cu aer și apoi se adaugă treptat gaz. Până la o sarcină de 50% din valoarea nominală (15-25 t/h), operațiunile se execută manual, apoi se conectează sistemul de control automat.

Informații conexe.

Odată, când mergeam cu mașina în gloriosul oraș Ceboksary, dinspre est, soția mea a observat două turnuri uriașe stând de-a lungul autostrăzii. "Ce este asta?" întrebă ea. Din moment ce nu voiam să-mi arăt soția mea ignoranța mea, mi-am săpat puțin în memorie și am ieșit învingător: „Acestea sunt turnuri de răcire, nu știi?” Era puțin confuză: „Pentru ce sunt?” — Ei bine, se pare că există ceva de răcit. "De ce?" Apoi m-am stânjenit pentru că nu știam cum să ies din asta mai departe.

Această întrebare poate rămâne pentru totdeauna în memorie fără un răspuns, dar se întâmplă minuni. La câteva luni după acest incident, am avut norocul să ajung aici într-o excursie.

Deci, ce este CHP?

Potrivit Wikipedia, CHP - prescurtare de la termocentrală combinată - este un tip de stație termică care produce nu numai energie electrică, ci și o sursă de căldură, sub formă de abur sau apă caldă.

Vă voi spune mai jos cum funcționează totul, dar aici puteți vedea câteva diagrame simplificate ale funcționării stației.

Deci totul începe cu apă. Deoarece apa (și aburul, ca derivat al acestuia) la o centrală termică este principalul agent de răcire, înainte de a intra în cazan, trebuie mai întâi pregătit. Pentru a preveni formarea calcarului în cazane, în prima etapă apa trebuie să fie înmuiată, iar în a doua, trebuie curățată de tot felul de impurități și incluziuni.

Toate acestea se întâmplă pe teritoriul atelierului chimic, în care se află toate aceste containere și vase.

Apa este pompată de pompe uriașe.

Lucrarea atelierului este controlată de aici.

Sunt o mulțime de butoane în jur...

Senzori...

Și, de asemenea, elemente complet de neînțeles...

Calitatea apei este verificată în laborator. Totul e serios aici...

Apa obținută aici se va numi „Apă curată” în viitor.

Deci, am rezolvat apa, acum avem nevoie de combustibil. De obicei este gaz, păcură sau cărbune. La CHPP-2 Cheboksary, principalul tip de combustibil este furnizat prin gaz conducta principală de gaz Urengoy - Pomary - Uzhgorod. Multe stații au un punct de pregătire a combustibilului. Aici, gazele naturale, precum apa, sunt purificate de impuritățile mecanice, hidrogen sulfurat și dioxid de carbon.

Centrala termică este o facilitate strategică, care funcționează 24 de ore pe zi și 365 de zile pe an. Prin urmare, aici peste tot, și pentru orice, există o rezervă. Combustibilul nu face excepție. În lipsa gazelor naturale, stația noastră poate funcționa cu păcură, care este stocată în rezervoare uriașe situate peste drum.

Acum avem apă curată și combustibil pregătit. Următorul punct al călătoriei noastre este magazinul de cazane-turbine.

Este format din două secțiuni. Prima contine cazane. Nu, nu așa. Prima contine BOILER. Pentru a scrie altfel, o mână nu se ridică, fiecare are dimensiunea unei clădiri cu douăsprezece etaje. La CHPP-2 sunt cinci în total.

Aceasta este inima centralei electrice și unde are loc cea mai mare parte a acțiunii. Gazul care intră în cazan arde, eliberând o cantitate nebună de energie. Aici este furnizată și „apă curată”. Dupa incalzire se transforma in abur, mai exact in abur supraincalzit, avand o temperatura de iesire de 560 de grade si o presiune de 140 de atmosfere. Îl vom numi și „Abur curat”, deoarece este format din apă preparată.

Pe lângă abur, avem și evacuare la ieșire. La putere maximă, toate cele cinci cazane consumă aproape 60 de metri cubi de gaz natural pe secundă! Pentru a elimina produsele de ardere aveți nevoie de o țeavă de „fum” non-copilă. Și există și unul ca acesta.

Țeava poate fi văzută din aproape orice zonă a orașului, având în vedere înălțimea de 250 de metri. Bănuiesc că aceasta este cea mai înaltă clădire din Ceboksary.

În apropiere se află o țeavă ceva mai mică. Rezervați din nou.

Dacă centrala termică funcționează pe cărbune, este necesară o curățare suplimentară de evacuare. Dar în cazul nostru acest lucru nu este necesar, deoarece gazul natural este folosit drept combustibil.

A doua secțiune a magazinului de cazane-turbine conține instalații care generează energie electrică.

Sunt patru dintre ele instalate în hala de turbine a CHPP-2 Cheboksary, cu o capacitate totală de 460 MW (megawatt). Aici este furnizat aburul supraîncălzit din camera cazanului. Este direcționat sub o presiune enormă asupra palelor turbinei, determinând rotorul de treizeci de tone să se rotească la o viteză de 3000 rpm.

Instalația este formată din două părți: turbina în sine și un generator care generează energie electrică.

Și așa arată rotorul turbinei.

Senzorii și manometrele sunt peste tot.

Atât turbinele, cât și cazanele pot fi oprite instantaneu în caz de urgență. Pentru aceasta, există supape speciale care pot opri alimentarea cu abur sau combustibil într-o fracțiune de secundă.

Mă întreb dacă există un peisaj industrial sau un portret industrial? Există frumusețe aici.

În cameră se aude un zgomot groaznic, iar pentru a-ți auzi vecinul trebuie să-ți încordezi urechile. Plus că este foarte cald. Vreau să-mi scot casca și să-mi dezbrac până la tricou, dar nu pot face asta. Din motive de siguranță, îmbrăcămintea cu mâneci scurte este interzisă la centrala termică sunt prea multe conducte fierbinți.

De cele mai multe ori atelierul este gol, oamenii apar aici o dată la două ore, în timpul rundelor. Iar funcționarea echipamentului este controlată de la Panoul de control principal (Panou de control de grup pentru Cazane și Turbine).

Așa arată locul de munca ofițer de serviciu

Sunt sute de butoane în jur.

Și zeci de senzori.

Unele sunt mecanice, altele sunt electronice.

Aceasta este excursia noastră și oamenii lucrează.

În total, după magazinul de cazane-turbine, la ieșire avem energie electrică și abur care s-a răcit parțial și și-a pierdut o parte din presiune. Electricitatea pare să fie mai ușoară. Tensiunea de ieșire de la diferite generatoare poate fi de la 10 la 18 kV (kilovolți). Cu ajutorul transformatoarelor bloc, aceasta crește la 110 kV, iar apoi electricitatea poate fi transmisă pe distanțe lungi folosind linii electrice (linii electrice).

Nu este profitabil să eliberați „Clean Steam” rămas în lateral. Deoarece este format din „Apă curată”, a cărei producție este un proces destul de complex și costisitor, este mai oportun să o răciți și să o returnați înapoi în cazan. Deci într-un cerc vicios. Dar cu ajutorul lui, și cu ajutorul schimbătoarelor de căldură, puteți încălzi apa sau produce abur secundar, pe care îl puteți vinde cu ușurință consumatorilor terți.

În general, exact așa este cum tu și cu mine aducem căldură și electricitate în casele noastre, având confortul și confortul obișnuit.

Oh da. Dar de ce sunt necesare turnuri de răcire oricum?

Se dovedește că totul este foarte simplu. Pentru a răci „Abur curat” rămas înainte teren nouîn cazan, se folosesc aceleași schimbătoare de căldură. Se răcește cu apă tehnică la CHPP-2 se ia direct din Volga. Nu necesită nicio pregătire specială și poate fi și refolosită. După trecerea prin schimbătorul de căldură, apa de proces este încălzită și merge spre turnurile de răcire. Acolo curge în jos într-o peliculă subțire sau cade sub formă de picături și este răcit de contrafluxul de aer creat de ventilatoare.

Și în turnurile de răcire cu ejecție, apa este pulverizată folosind duze speciale. În orice caz, răcirea principală are loc datorită evaporării unei mici părți din apă. Apa răcită părăsește turnurile de răcire printr-un canal special, după care, cu ajutorul statie de pompare trimis pentru reutilizare.

Într-un cuvânt, pentru răcirea apei sunt necesare turnuri de răcire, care răcește aburul care funcționează în sistemul cazan-turbină.

Toate lucrările centralei termice sunt controlate de la panoul de control principal.

Aici este întotdeauna un ofițer de serviciu.

Toate evenimentele sunt înregistrate.

Nu mă hrăni cu pâine, lasă-mă să fac o poză cu butoanele și senzorii...

Asta e aproape tot. În sfârșit, au mai rămas câteva fotografii ale stației.

Aceasta este o țeavă veche care nu mai funcționează. Cel mai probabil va fi demolat în curând.

Este multă agitație la întreprindere.

Sunt mândri de angajații lor de aici.

Și realizările lor.

Se pare că nu a fost în zadar...

Rămâne de adăugat că, ca în glumă - „Nu știu cine sunt acești bloggeri, dar ghidul lor turistic este directorul filialei din Mari El și Chuvashia al TGC-5 OJSC, holding IES - Dobrov S.V.”

Impreuna cu directorul statiei S.D. Stolyarov.

Fără exagerare, sunt adevărați profesioniști în domeniul lor.