Turnătorie în formă. Achiziționarea unei mini-turnătorii - o afacere gata făcută, cu o pornire rapidă Magazin de turnare

Turnarea este procesul tehnologic de producere a pieselor din metal lichid în matrițe de turnătorie. O matriță de turnare este un element care are o cavitate internă care formează o parte atunci când este umplută cu metal îndreptat. După ce metalul s-a răcit și solidificat, matrița este distrusă sau deschisă și o piesă cu o configurație dată și dimensiunile necesare este îndepărtată (Fig. 13.1). Produsele obținute prin această metodă se numesc piese turnate. Producția de produse prin turnare se numește turnătorie.

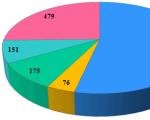

Producția de turnătorie este una dintre cele mai importante industrii din inginerie mecanică. Piesele turnate sunt consumate de majoritatea industriilor economie nationala. Greutatea pieselor turnate în mașini este:

Orez. 13.1. Designul matriței și turnării este în medie de 40-80%, iar costul și intensitatea forței de muncă a producției lor este de aproximativ 25% din costurile totale ale produsului.

Metoda de producere a pieselor prin turnare este mai ieftină în comparație cu forjarea și ștanțarea, deoarece semifabricatele turnate sunt cele mai apropiate ca dimensiune și configurație de piesele finite, iar volumul prelucrării lor mecanice este mai mic decât la semifabricate produse prin alte metode. Turnarea produce piese turnate de configurații foarte complexe, în special cele goale, care nu pot fi realizate prin forjare, ștanțare sau alte prelucrări mecanice din material laminat sau presat, de exemplu blocuri cilindrice, paturi de mașini, palete de turbine, roți dințate, fitinguri de gaz și apă și multe altele. Mai mult. Greutatea pieselor turnate nu este limitată - de la câteva grame la zeci de tone. Doar turnarea poate produce produse din aliaje diverse, de orice dimensiune, complexitate și greutate, într-un timp relativ scurt, cu proprietăți mecanice și operaționale suficient de ridicate.

Turnătoriile în care se realizează producția de turnătorie se clasifică în funcție de aliajul utilizat, tehnologia de producție a turnării, greutatea turnărilor etc. (Fig. 13.2).

În funcție de tipul de aliaj (metal) utilizat, se disting atelierele: turnătorii de fier, turnările din oțel și turnările neferoase.

Turnătoriile de fier produc piese turnate din fontă gri, de înaltă rezistență, maleabilă și din alte tipuri de fontă.

În atelierele de turnare a oțelului, turnările sunt realizate din oțeluri turnate: oțeluri carbon, structurale, termorezistente, speciale etc.

Atelierele de turnare neferoase folosesc metale și aliaje precum aluminiu, cupru, magneziu, zinc, titan, bronz, alamă etc.

În funcție de greutatea și dimensiunile turnării, atelierele de turnătorie pot fi clasificate în ușoare, medii, mari, grele și mai ales grele, sau după o altă clasificare - ateliere de turnare mici, medii sau mari.

După tipul de turnare, producția de turnătorie este clasificată în turnare nisip-argilă și turnare specială.

Tipurile speciale de turnare includ turnarea la rece (mulaje metalice permanente), turnarea centrifugală, turnarea cu ceară pierdută (turnarea de precizie), turnarea prin ardere, turnarea la presiune înaltă sau joasă, turnarea plută etc.

Cea mai comună metodă în producția de turnătorie este turnarea în forme de nisip-argilă. Formele de turnătorie sunt realizate din nisipuri de turnare. Componentele principale ale nisipurilor de turnare sunt nisipul și argila, motiv pentru care acest tip este încă

Orez. 13.2. Principalele grupări de turnătorii de turnare sunt numite „turnare de pământ”. Turnarea pământului reprezintă peste 75% din producția totală de piese turnate. Sunt matrițe de o singură dată, deoarece îndepărtarea turnării necesită distrugerea lor. Pentru a obține fiecare parte ulterioară, este necesar să faceți o matriță nouă. Procesul de realizare a unei matrițe se numește turnare.

Nisipurile de turnare sunt destinate producției de matrițe de turnare, iar nisipurile de miez sunt folosite pentru realizarea miezurilor. Amestecuri de turnare și miez trebuie să fie flexibile pentru a produce o amprentă distinctă; ignifug - pentru a rezista la temperaturi ridicate ale metalului turnat; durabil - pentru a rezista la presiunea metalului turnat; permeabil la gaz, adică capabil să permită trecerea gazelor emise, precum și antiaderent, capabil să nu se sintereze cu metalul îndreptat.

Lansetele sunt in conditii si mai dificile. Prin urmare, amestecurile de miez au proprietăți mai mari decât amestecurile de turnare.

La turnare, se folosesc dispozitive speciale, al căror set se numește kit model și baloane.

Se realizează un kit de model pentru fiecare parte separat, în funcție de configurația și dimensiunile acesteia. Este alcătuit dintr-un model, elemente de sistem de poartă și o placă de sub-model. Dacă există cavități sau găuri în designul piesei, atunci setul include și cutii de miez.

Modelul este conceput pentru a forma conturul exterior al unei piese într-o matriță. Este fabricat cu pante de turnare, toleranțe pentru prelucrarea ulterioară și contracția metalului.

Un sistem de blocare este un set de canale care furnizează metal topit în cavitatea matriței.

O placă de model este un dispozitiv conceput pentru instalarea unui model și a unui sistem de porți.

Cutia de miez este proiectată pentru producerea de miezuri care formează conturul intern al cavității piesei.

Baloanele sunt cadre rigide în care matrița de turnare este ținută în timpul transportului și turnării sale cu metal.

În ceea ce privește aliajele de turnare, în producția de turnare se folosesc doar acele metale și aliaje care au proprietăți bune de turnare: fluiditate ridicată, contracție scăzută și tendință scăzută de segregare.

Fluiditatea este capacitatea unui metal de a umple cavitățile matriței.

Contracția este proprietatea metalelor de a scădea în dimensiune pe măsură ce se răcesc.

Licuarea este eterogenitatea compoziției chimice a diferitelor părți ale turnării.

Producția de turnătorie este unul dintre cele mai complexe din punct de vedere organizatoric și tehnic procese de construcție a mașinilor. Organizarea turnătoriilor, care are o cantitate mare de date inițiale, este un proces complex și intensiv în muncă. Cu toate acestea, dezvoltat proiecte standard secțiunile principale ale turnătoriilor cu un set de echipamente, tehnologie standard și organizare a producției.

Baza pentru proiectarea atelierului și a tuturor departamentelor sale este programul atelierului.

Metodele de realizare a piesei turnate, caracteristicile lor și domeniul de aplicare sunt prezentate în tabel. 13.1.

Turnătoriile sunt de obicei situate în clădiri separate.

Clădirile de tip cadru sunt proiectate pentru turnătorii. Cadrul de susținere este format din stâlpi montați pe fundații și legați prin grinzi și ferme. Ferpile de stâlpi și grinzile care se sprijină pe acestea formează cadre transversale, care sunt conectate în direcția longitudinală prin grinzi de fixare a fundației și grinzi de macara. O astfel de clădire asigură ventilație mecanică eficientă, aerisire și iluminare.

Fundația, coloanele, pereții și tavanele formează cadrul portant al clădirii, care preia toate sarcinile. Acoperirea acoperișului depinde de tipul de acoperire a clădirii, de condițiile climatice ale zonei și de condițiile interioare ale încăperii. Cele mai frecvent utilizate sunt acoperișurile laminate multistrat din materiale impermeabile, care sunt așezate peste un strat de izolație folosind mastic de bitum. Deoarece clădirile au multe deschideri, este necesar să se aranjeze scurgerea interioară a apei prin pâlnii în acoperiș și coloane în canalul de scurgere. Acoperișul este construit după tipul felinarului. Tipul de felinare pentru clădiri industriale este atribuit în conformitate cu cerințele tehnologice, sanitare și igienice și condițiile climatice ale zonei de construcție. Lampioanele instalate pe acoperișul clădirilor industriale sunt împărțite în lumină, aerare și aerare ușoară, iar în funcție de locația lor față de travee - în bandă și spot. Pentru zona climatică centrală în încăperi cu degajări mari de căldură, se folosesc felinare cu două fețe cu aerare ușoară, cu geam vertical.

În etapa de elaborare a unui studiu de fezabilitate și la elaborarea sarcinilor pentru proiectarea unei turnătorii, este necesar să se țină seama de:

- 1) disponibilitatea căilor de acces, inclusiv a căilor ferate;

- 2) prezența unor resurse energetice semnificative;

- 3) direcția predominantă a vântului;

- 4) prezența instalațiilor de tratare și a zonelor de depozitare a deșeurilor de producție;

- 5) îndepărtarea față de atelierele de prelucrare etc.

Pentru alegerea corectă tip de clădiri, sisteme de încălzire și ventilație, precum și structuri portante și de închidere, în timpul studiilor tehnice este necesară colectarea datelor meteorologice: temperatura și umiditatea aerului, viteza vântului, cantitatea de precipitații, adâncimea de îngheț a solului etc.

Tabelul 13.1

Metode de realizare a piesei turnate, caracteristicile și domeniul lor de aplicare 1

|

Metode de realizare a turnărilor |

Greutate de turnare, t |

Material |

|

|

Forme unice |

|||

|

Turnare manuală: în sol cu vârf |

Paturi, corpuri de mașini, rame, cilindri, capete de ciocan, traverse |

||

|

conform șablonului |

Piese turnate sub formă de corpuri de rotație (dintate, inele, discuri, țevi, scripete, volante, cazane, cilindri) |

||

|

în baloane mari |

Oțel, fontă cenușie, maleabilă și ductilă, metale și aliaje neferoase |

Paturi, suporturi, cutii de viteze, blocuri cilindrice |

|

|

în baloane detaşabile cu miez alcătuite dintr-un amestec cu priză rapidă |

Paturi GM K, mașini automate de fixare a șuruburilor, foarfece; vă permite să reduceți alocațiile cu 25-30% și complexitatea prelucrării cu 20-25% |

||

|

în sol cu un balon superior și un strat de față dintr-un amestec cu întărire rapidă |

Chaboți, rame, cilindri; vă permite să reduceți intensitatea forței de muncă la fabricarea și prelucrarea pieselor de prelucrat prin reducerea alocațiilor cu 10-18% |

||

|

în tije |

Piese turnate cu o suprafață striată complexă (capete și blocuri, ghidaje) |

||

|

deschis în sol |

Piese turnate care nu necesită prelucrare (plăci, căptușeli) |

||

1 Manual de tehnolog în inginerie mecanică. URL: http://stehmash.narod.ru/ stmlstrl2tabl.htm

|

Metode de realizare a turnărilor |

Greutate de turnare, t |

Material |

Domeniul de aplicare și caracteristica metodei |

|

în baloane mici și medii |

Mânere, roți dințate, șaibe, bucșe, pârghii, cuplaje, capace |

||

|

Mașină de turnat: în baloane mari |

Capete, suporturi, corpuri de paturi mici |

||

|

în baloane mici și medii |

Roți dințate, rulmenți, cuplaje, volante; vă permite să produceți piese turnate cu o precizie sporită cu rugozitate scăzută a suprafeței |

||

|

Turnarea cochiliei: nisip-rășină |

Piese turnate de formă critică în producție pe scară largă și în masă |

||

|

întărire chimică cu pereți subțiri (10-20 mm) |

Oțel, fontă și aliaje neferoase |

Piese turnate mici și medii în formă critică |

|

|

întărire chimică cu pereți groși (50-150 mm grosime) |

Piese turnate mari (paturi de ciocan de ștanțare, cale de laminoare) |

||

|

înveliș de sticlă lichidă |

Oteluri carbon si rezistente la coroziune, cobalt, aliaje de crom si aluminiu, alama |

Piese turnate de precizie cu rugozitate scăzută a suprafeței în producția de masă |

|

|

turnare cu ceară pierdută |

Oțeluri și aliaje înalt aliate (cu excepția metalelor alcaline care reacționează cu silicea stratului de față) |

Pale de turbine, supape, duze, angrenaje, scule de tăiere, piese de instrumente. Tijele ceramice permit producerea de piese turnate cu o grosime de 0,3 mm și găuri cu un diametru de până la 2 mm |

|

|

turnare solubilă |

Titan, oțeluri rezistente la căldură |

Pale de turbine, piese de instrumente. Modelele cu sare reduc rugozitatea suprafeței |

|

|

turnare congelată |

Piese turnate cu pereți subțiri (grosimea minimă a mașinii 0,8 mm, diametrul găurii de până la 1 mm) |

|

Metode de realizare a turnărilor |

Greutate de turnare, t |

Material |

Domeniul de aplicare și caracteristica metodei |

|

turnare folosind modele umplute cu gaz |

Orice aliaje |

Piese turnate mici și medii (pârghii, bucșe, cilindri, carcase) |

|

|

Forme multiple |

|||

|

Turnare în matrițe: ipsos |

Piese turnate mari și medii în producție de masă |

||

|

nisip-ciment |

|||

|

cărămidă |

|||

|

argilă-cuarț |

|||

|

argilos |

|||

|

grafit |

|||

|

piatră |

|||

|

metalo-ceramică și ceramică |

|||

|

Turnare la rece: cu plan de conectare orizontal, vertical și combinat |

7 (fontă), 4 (oțel), 0,5 (metale și aliaje neferoase) |

Oțel, fontă, metale neferoase și aliaje |

Piese turnate modelate în producție pe scară largă și în masă (piston, carcase, discuri, cutii de alimentare, glisiere) |

|

turnare cu matriță căptușită |

Oțel austenitic și feritic |

Pale de rotor de turbine hidraulice, arbori cotiți, cutii de osii, capace pentru cutii de osii și alte piese turnate mari cu pereți groși |

|

|

Turnare sub presiune: la mașini cu camere de compresie orizontale și verticale |

Magneziu, aluminiu, zinc și aliaje plumb-staniu, oțel |

Piese turnate de configurație complexă (teuri, coturi, inele pentru motor electric, piese de instrumente, bloc motor) |

|

|

folosind vid |

Aliaje de cupru |

Piese turnate dense de formă simplă |

|

|

turnare centrifuga pe masini cu axa de rotatie: verticala |

Piese turnate de tipul corpurilor de rotație (jante, roți dințate, anvelope, roți, flanșe, scripete, volante), piese de prelucrat în două straturi (fontă-bronz, oțel-fontă) la /: d |

||

|

Metode de realizare a turnărilor |

Greutate de turnare, t |

Material |

Domeniul de aplicare și caracteristica metodei |

|

orizontală |

Fontă, oțel, bronz etc. |

Conducte, manșoane, bucșe, osii cu /:d >1 |

|

|

înclinat (unghi de înclinare 3-6°) |

Țevi, puțuri, lingouri |

||

|

verticală, care nu coincide cu axa geometrică a turnării |

Piese turnate modelate care nu sunt corpuri de rotație (pârghii, furci, plăcuțe de frână) |

||

|

Ștanțarea aliajelor lichide: |

Aliaje neferoase |

Lingouri, piese turnate modelate cu cavități adânci (lame de turbină, piese de supape de înaltă presiune) |

|

|

cu cristalizare sub presiunea pistonului |

Fontă și aliaje neferoase |

Piese turnate masive și cu pereți groși, fără găuri de gaz și porozitate; este posibil să se obțină semifabricate compactate din materiale neturnate (aluminiu pur) |

|

|

turnare prin presare |

Panouri de până la 1000x2500 mm grosime |

Aliaje de magneziu și aluminiu |

Piese turnate de dimensiuni mari, inclusiv cele cu nervuri |

|

aspirare cu vid |

Aliaje pe bază de cupru |

Piese turnate mici, cum ar fi corpurile de rotație (bucșe, manșoane) |

|

|

secvenţial regizat cristalizare |

Aliaje neferoase |

Piese turnate cu grosimea peretelui de până la 3 mm și lungimea de până la 3000 mm |

|

|

turnare la presiune joasă |

Fontă, aliaje de aluminiu |

Piese turnate cu pereți subțiri cu o grosime a peretelui de 2 mm la o înălțime de 500-600 mm (chiulasă, pistoane, căptușeli) |

|

|

continuu |

Conducte cu diametrul de 300-1000 mm |

2015-09-10 11:00:00

În cele din urmă, am ajuns în centrul producției de bijuterii - turnătoria sau, așa cum o numesc mai des bijutierii, turnătorii. Aici, ceara este topită sub metal fierbinte, iar modelele fragile din ceară sunt transformate în produse din aur sau argint.

Ne-am uitat în turnătoria SOKOLOV pentru a vedea totul cu ochii noștri.

Faceți cunoștință cu muncitorul turnătoriei

Interesant este că profesia de turnătorie este una dintre cele mai tradiționale din Rusia. Bronzul și cuprul utilizate inițial au fost ulterior înlocuite cu aur și argint, echipamentul a fost îmbunătățit treptat, dar subtilitățile procesului de turnare a bijuteriilor s-au transmis din generație în generație.

Acesta este probabil motivul pentru care muncitorii de turnătorie amintesc oarecum de fierari: de regulă, sunt bărbați puternici, puternici, care se simt confortabil cu metal fierbinte, cuptoare fierbinți și pot manipula cu ușurință diverse unelte, a căror dimensiune impresionantă nu poate fi numită bijuterii.

Realizarea unei matrițe de turnare

După cum știm deja, produsele viitoare ajung la locul de turnare sub formă de bloc de ceară sau brad de Crăciun. Prin urmare, pentru a turna bijuterii în metal, trebuie mai întâi să realizați o matriță specială. Acest proces se numește turnare.

Pentru a face acest lucru, arborele de ceară este plasat într-un cilindru metalic - un balon, care este plasat pe un suport rotund de cauciuc sau, așa cum îl numesc amuzant muncitorii de turnătorie, un galoș. Formele de turnare sunt realizate dintr-o masă specială de turnare - un amestec uscat de diferite substanțe refractare (gips, siliciu, cuarț și altele), retardanți, lianți și apă.

Toate acestea se toarnă într-un mixer similar cu un mixer mare și, ca în cele mai bune rețete culinare, „se bate până la omogenizare”. Apoi, soluția este turnată cu grijă în balon, care este așezat pe o masă vibrantă. Acest lucru este necesar pentru ca masa să se micșoreze și să nu existe goluri sau aer în matriță.

Pentru calcinarea și topirea modelelor de ceară, baloanele sunt introduse în cuptoare speciale, a căror temperatură poate ajunge la 1000 de grade Celsius. Forma de turnare este încălzită în 2-3 trepte cu viteze periodice ale obturatorului. Ca urmare, ceara este topită și face loc pentru aur sau argint.

Interesant este că inelul de investiție finit este răcit la temperatura de turnare cu o rată de 100 de grade pe oră.

Turnarea metalului

Când balonul este calcinat, este timpul să turnați metalul.

Aurul sau argintul se încarcă într-una din matrițele unei instalații speciale de turnare centrifugală, iar un balon răcit este plasat într-o altă matriță. În acest caz, aerul este pompat din întregul sistem, se formează un vid și este pompat heliu. După aceasta, temperatura necesară este setată și metalul este turnat în balon.

Forma finită este scoasă folosind clești mari pe un mâner lung cu denumirea care se explică de la sine „prindere” și răcită sub influența ventilatoarelor puternice, apoi apă. Masa de turnare este spălată, iar muncitorul de turnătorie scoate din vas un copac de aur sau argint.

Turnare cu pietre

La realizarea unor produse cu zirconiu cubic, pietrele sunt fixate în zona de ceară, astfel încât modelele cu inserții gata făcute sunt turnate în metal.

Procesul de așa-numită turnare a pietrei nu este practic diferit de turnarea obișnuită. Cu toate acestea, pentru a nu deteriora inserțiile, balonul este calcinat la mai mult temperaturi scăzute, iar pentru turnare este adesea folosit un compus special de turnare.

Când ceara este topită, pietrele sunt ținute ferm în tencuială, iar golurile sunt umplute cu metal prețios.

Această tehnologie a fost folosită în producția de bijuterii de mai bine de 20 de ani. Este foarte popular în străinătate și este din ce în ce mai folosit în Rusia.

Operatii de finisare

Pentru a curăța complet materialul de turnare, prețiosul brad de Crăciun este spălat sub presiune mare de apă. Apoi se usucă și produsele finite sunt tăiate cu foarfece manuale sau automate.

Bijuteriile sunt cântărite și trimise pentru prelucrare ulterioară.

Victor Syardov 28.09.2019

Brazii de Crăciun aurii și argintii arată impresionant. Bradul de Crăciun este ca o avere!)) Un proces interesant de naștere a decorațiunilor!) RăspunsAlexey 09.05.2019

Se pare că inelele cresc pe copaci. Dar nu știam asta. Un proces foarte interesant de realizare a bijuteriilor. RăspunsOlga Kolesnikova 15.08.2019

Neapărat trebuie să creezi un videoclip despre crearea pas cu pas a unei bijuterii pentru a vedea cu ochii tăi întregul proces tehnologic, a vedea în ce condiții lucrează oamenii și apoi a respecta și mai mult bijutierii. RăspunsInna Koval 22.07.2019

Îți mulțumesc că mi-ai acordat o zi la turnătorie. Unde mai poți vedea asta? Revista ta mi-a oferit o mulțime de lucruri interesante. RăspunsEkaterina K 07.07.2019

Nici nu știam că inele prețioase cresc pe un arbore de bijuterii special. articol foarte informativ. Bănuiesc că aș vrea să merg într-o excursie la fabrica de bijuteriiși vezi cum sunt create bijuteriile. RăspunsOlga Kolesnikova 07.07.2019

M-a lovit bijuteriile „herringbone” din fotografie. din care semifabricate de inel sunt tăiate manual, cu siguranță arată foarte neobișnuit. Toate articolele despre producția de bijuterii sunt foarte interesante, vă mulțumesc pentru o selecție atât de minunată și pentru informații complete. RăspunsRoman Syardov 29.06.2019

Se dovedește că în arta bijuteriilor există și turnătorii. Ruda mea a lucrat într-o turnătorie, una obișnuită, nu una de bijuterii, la uzina Metallurg aproape 30 de ani. Sunt sigur că nici el nu știa despre colegii săi bijutieri. Va trebui să-i arăt acest articol. RăspunsAlbina Khasanova 27.05.2019

Mi-a plăcut să văd cum funcționează turnătoria. Este atât de interesant să vezi toată munca de mormăit. Ce și cum este grozav de știut. RăspunsRoman Tahirovich 22.04.2019

E ca și cum ai fi într-o turnătorie live. Grozav, mulțumesc foarte mult. Cum mi-ar plăcea să fac o plimbare și să studiez totul cu atenție. Totul a fost foarte interesant și informativ. RăspunsIrina 14.04.2019

Îmi doresc foarte mult să vizitez un astfel de atelier și să văd totul cu ochii mei. Fiecare acțiune va avea ca rezultat un produs frumos. RăspunsEvgenia Kovtunenko 29.12.2018

Am învățat din acest articol ceva despre care habar nu aveam înainte. Turnarea cu pietre este deosebit de neobișnuită. Cât de interesantă și de valoroasă este profesia de turnătorie? RăspunsNadezhda Lysenko 19.12.2018

O muncă foarte dificilă de muncitor de turnătorie, temperaturi ridicate, tehnologii complexe, mare responsabilitate, muncă pentru bărbați ruși adevărați. Obțineți brazi de Crăciun interesanți cu decorațiuni, doar intrați într-o dispoziție de Anul Nou. Aș dori să fac un tur al unității de producție bijuteriiși trasează calea de la schiță la tejghea. RăspunsAtelierul de turnare prin injecție este format din următoarele departamente: încărcare, topire, turnătorie, curățare, zonă de control, depozit produse finiteși matrițe, un atelier pentru repararea utilajelor și matrițelor (Fig. 1).

În compartimentul de încărcare 1 există cântare pentru agățarea încărcăturii, un ferăstrău pentru tăierea porcilor din metal și un buncăr pentru depozitarea materialelor de încărcare cu o capacitate suficientă pentru a asigura munca atelierului în timpul zilei.

O caracteristică a turnării prin injecție este consumul mare de metal pentru sistemul de blocare (vezi Fig. 5), a cărui masă este de 30-100% din masa turnării. Acest lucru trebuie luat în considerare la determinarea capacității coșurilor destinate depozitării deșeurilor.

ÎN departamentul de taxare Trebuie prevăzute mașini pentru transportul încărcăturii la departamentul de topire.

Departamentul de topire 2 se afla intre camera de incarcare si camera de turnatorie si este dotata cu cuptoare de topire in functie de aliajele folosite si capacitatea de productie a sectiei de turnatorie. S-au montat șine monorail pentru a transporta topitura de la cuptoarele de topire la cuptoarele de distribuție. În departamentul de topire este instalată o ventilație puternică de evacuare.

Orez. 1. Aspect atelier de turnare sub presiune

ÎN departamente de turnătorie 4 și 5 se află mașini de turnat prin injecție, cuptoare de distribuție și preîncălzire și echipamente de ridicare și transport (macara cu grindă, palan sau monoșină cu palan).

Mașinile de turnat prin injecție trebuie să fie amplasate astfel încât să fie posibilă apropierea liberă de oricare dintre ele și efectuarea reparațiilor și demontării unei mașini fără a le opri pe celelalte.

Lângă mașină sunt instalate ecrane portabile sau bariere staționare, concepute pentru a proteja lucrătorii de stropii de topitură atunci când matrița nu este închisă etanș.

În departamentul de turnătorie se instalează ventilație generală și locală (pentru fiecare mașină), podeaua este acoperită cu plăci ondulate din fontă și sunt așezate canale de canalizare pentru a scurge uleiul și emulsie. Compartiment pompa-acumulator

3 se află lângă turnătorie. Pompele cu baterii sunt instalate aici pentru a alimenta mașinile de turnătorie care nu au pompe și baterii încorporate. Majoritatea utilajelor moderne (515M, 516M2, precum și utilajele de la Buhler - Elveția, Hydra, Triulzi, Kastmatic - Italia etc.) sunt produse cu pompe și baterii încorporate. Mașinile care nu au pompe încorporate sunt deservite de o stație centrală de pompare-acumulator. În același timp, costurile de reparare a pompelor și consumul de energie sunt semnificativ mai mici, iar repararea pompelor și bateriilor individuale nu provoacă opriri ale mașinilor de turnare. Dacă există un număr mare de mașini, puterea necesară este furnizată de mai multe stații de pompare-baterie. Departamentul de curatenie

6, de regulă, ocupă o suprafață mare de producție. În departamentul de curățare se prelucrează spruce și șaibe, bavurile și suprafețele de turnare sunt depuse.

Canalele de colectare a rezervorului și șaibe de secțiune transversală mică sunt rupte manual, canalele masive sunt tăiate cu ferăstraie circulare și cu bandă. Cotele centrale sunt tăiate pe strunguri sau în matrițe speciale de tăiere pe prese excentrice (sau pneumatice) în timpul producției de masă. Deșeurile turnate sunt îndepărtate din departamentul de purificare prin transportoare cu bandă 10.

În producția de masă, curățarea și tăierea pieselor turnate se efectuează pe liniile de producție. După curățare, piesele turnate sunt depozitate în cutii și recipiente speciale cu cuiburi pentru a le proteja de deteriorare și pentru a facilita contabilitatea. Pe zona de control

Depozit produse finite 7 este o încăpere cu rafturi pe care sunt așezate cutii cu piese turnate finite. Fiecare lot de piese turnate este furnizat cu o hartă a traseului, care indică cantitatea, scopul acestora etc. Depozitul trebuie să aibă echipamente de ridicare și transport pentru mutarea cutiilor cu piese turnate.

Atunci când fabricile cooperează, piese turnate din ateliere specializate și fabrici de turnare prin injecție sunt transportate la fabricile de consum. În acest sens, depozitele de produse finite organizează ambalarea pieselor turnate finite în containere sau containere speciale pentru a le proteja de deteriorarea în timpul transportului. Pentru aceasta se folosesc cutii de carton, tampoane moi, pereți despărțitori etc.

Departament reparatii 8 este un atelier de reparații instrumentale și mecanice. În atelierele mari, departamentele de reparații matrițe și reparații de mașini sunt separate.

Departamentul de reparații repara matrițele, precum și reglajul fin și canalele de ventilație la testarea matrițelor noi.

În departamentul de reparații sunt instalate următoarele echipamente: strunjire-șuruburi-tăiere, frezare universală, găurire, mașini de șlefuit, o presă cu șurub pentru presarea și depresarea bucșelor, stâlpilor și căptușelilor, o macara cu grindă sau o monoșină cu ascensor electric.

După fabricarea pieselor turnate, toate matrițele sunt livrate la atelierul de reparații, de unde, după inspecție și curățare, sunt transferate la depozitul de matrițe 9. În plus, departamentul efectuează întreţinereși repararea mașinilor (vezi § 17) conform programului stabilit.

Este ușor să trimiți munca ta bună la baza de cunoștințe. Utilizați formularul de mai jos

Studenții, studenții absolvenți, tinerii oameni de știință care folosesc baza de cunoștințe în studiile și munca lor vă vor fi foarte recunoscători.

Postat pe http://www.allbest.ru/

Adnotare

grupa de studenți 2345

Garinski Damir Alekseevici

proiect de absolvire pe această temă

„Proiectul unui atelier de turnare a fierului pentru a produce 23.000 de tone pe an”

Proiectul conține 130 de coli nota explicativa, tabele.

Partea grafică este realizată pe 13 coli format A1.

La secțiunea „Calcul și partea tehnică” a fost proiectat un atelier de turnare a fierului pentru a produce 23.000 de tone de material adecvat pe an, a fost determinată suprafața acestuia, a fost calculat personalul de producție și cantitatea necesară echipamente tehnologice.

Secțiunea „Partea tehnologică” descrie procesul tehnologic de producere a turnării „Bracket” din aliajul VCh 50 GOST 7293-85, dezvoltarea echipamentelor model-tijă și calculul sistemului de alimentare cu porți pentru această turnare.

În secțiunea „Pieza specială” se propune o tehnologie pentru obținerea de noi compoziții de modificatori complecși și se dezvoltă o instalație de brichetare a deșeurilor praf din aliaje de concasare.

În secțiunea „Partea tehnică și economică” s-au calculat costurile de producție, au fost calculate investițiile de capital și perioada de amortizare a proiectului folosind programul Alt-Invest.

În secțiunea „Siguranța vieții umane”, caracteristicile producției unei turnătorii de fier sunt luate în considerare din punct de vedere al periculoase și nocive. factori de producţie. Calcul de iluminare efectuat loc de producție. Elementele de bază ale salvării și altele munca urgentaîn cazul unei leziuni.

Introducere

Creșterea nivelului de calitate al produselor în inginerie mecanică și alte industrii este predeterminată de crearea de materiale cu proprietăți îmbunătățite, precum și de dezvoltarea unor procese tehnologice eficiente de economisire a resurselor.

În domeniul producției de turnătorie, astfel de procese care fac posibilă obținerea de piese de prelucrat cu proprietăți de înaltă performanță, asemănătoare ca configurație și dimensiuni cu piesele finite, includ turnarea fierului. Ponderea fontei ca materiale de turnătorie reprezintă până la 80% din producția mondială de produse turnate. Odată cu aceasta, în ingineria mecanică a țării noastre și a lumii întregi, există tendința de creștere a procentului de produse din fontă de mare rezistență. Acest lucru se datorează unei combinații de caracteristici de înaltă tehnologie, fizico-mecanice și operaționale, proprietăți înalte de turnare, tenacitate ciclică, rezistență la uzură, rezistență la coroziune, sudabilitate și prelucrabilitate satisfăcătoare.

În ciuda faptului că producția de piese turnate este un proces cu mai multe poziții și consumatoare de energie, în fiecare an se impun cerințe din ce în ce mai mari la calitatea piesei turnate.

În același timp, este necesară creșterea productivității muncii și reducerea intensității forței de muncă în producția de piese turnate, iar acest lucru se datorează abundenței factorilor greu de controlat în producția de turnătorie și cantitate mare rute de transport. Acest lucru creează mari dificultăți la introducerea automatizării proceselor tehnologice în turnătorii. Procesul de producție este însoțit de o eliberare mare de substanțe nocive (gaz, praf, căldură), care creează condiții dificile de lucru pentru personal. Aceste probleme trebuie, de asemenea, să fie abordate prin dezvoltarea de măsuri eficiente pentru îmbunătățirea sănătății mediului de lucru.

Turnarea este una dintre cele mai comune metode de producere a semifabricatelor pentru piese de mașini - aproximativ 70% din toate semifabricatele sunt produse prin turnare. Este posibil să obțineți piese de prelucrat de aproape orice complexitate cu cote minime de procesare. Acesta este un avantaj foarte important, deoarece reducerea costurilor de tăiere reduce consumul de metal și costul produsului.

Dezvoltarea producției de turnătorie până în prezent s-a desfășurat în două direcții: căutarea de noi aliaje de turnare și de noi procese metalurgice și îmbunătățirea tehnologiei și mecanizarea producției.

În planuri dezvoltare ulterioarăÎn producția de turnătorie, se acordă multă atenție reducerii consumului de materiale, a intensității energetice și a intensității muncii la fabricarea pieselor turnate. Multe întreprinderi au experiență în utilizarea rațională a diferitelor deșeuri de producție.

Ponderea fontei ca materiale de turnătorie reprezintă până la 80% din producția mondială de produse turnate. Piesele turnate din fontă, utilizate într-o mare varietate de domenii ale tehnologiei și ingineriei mecanice, se disting printr-o varietate excepțională de condiții în care trebuie să lucreze. În conformitate cu aceasta, se impun cerințe privind calitatea și fiabilitatea lor în funcționare.

În ultimii ani, producția de țagle din fontă, atât la noi, cât și în întreaga lume, s-a stabilizat oarecum și se află la cel mai înalt nivel. Cu toate acestea, în ciuda acestui fapt, ingineria noastră mecanică se confruntă aproape constant cu o lipsă de piese turnate de fier.

Taglele din fontă, datorită unei combinații de caracteristici de înaltă tehnologie, fizico-mecanice și operaționale, proprietăți înalte de turnare, vâscozitate ciclică, rezistență la uzură, rezistență la coroziune, sudabilitate și prelucrabilitate satisfăcătoare, pot aduce beneficii semnificative în aplicarea lor, ca să nu mai vorbim de multe avantaje tehnologice pe care le oferă.

În producția de piese turnate, este necesară creșterea productivității muncii și reducerea intensității forței de muncă la fabricarea pieselor turnate, iar acest lucru, din cauza abundenței factorilor greu de controlat în producția de turnătorie și a numărului mare de rute de transport, creează mari dificultăți. în introducerea automatizării proceselor tehnologice în producţia de turnătorie. Procesul de producție este însoțit de o eliberare mare de substanțe nocive (gaz, praf, căldură), care creează condiții dificile de lucru pentru personal. Aceste probleme trebuie, de asemenea, abordate prin dezvoltarea de măsuri eficiente pentru a îmbunătăți sănătatea mediului de lucru.

Astfel, consider justificată și relevantă alegerea temei „Proiect al unui atelier de turnare a fierului de înaltă rezistență pentru a produce 23.000 de tone de material adecvat pe an” pentru proiectul meu de absolvire.

1. Calcul și partea tehnică

turnătorie oală fier turnat

1.1 Calculul programului de producție

Programul de producție pentru producția anuală de piese turnate de către turnătorie se calculează în funcție de programul anual de producție al fabricii (mașini, tractoare), configurația de turnare pentru 1 set de mașini (numărul de piese necesare pentru 1 produs), norma de piesele de schimb și rata de utilizare a taglelor turnate.

Secvența de calcul a programului de producție de turnătorie instalatie de constructii de masini este prezentată în tabelul 1.1.1.

Numărul piesei este adoptat în conformitate cu codificarea stabilită în industrie.

Masa piesei este luată conform desenului de proiect.

Cantitatea pentru un kit de mașină este luată în funcție de desenele de proiectare ale produsului principal.

Coeficientul de utilizare a piesei de turnare este definit ca raportul dintre masa piesei turnate (fără sistemul de blocare în formă tocată) și masa piesei finite.

Masa unei piese de prelucrat este determinată ca produsul dintre masa unei piese și factorul de utilizare a piesei turnate.

Greutatea per 1 set de mașini este definită ca produsul dintre masa unei piese de prelucrat cu numărul de piese care intră într-un set de mașini.

Programul anual (23.000 de tone de turnare adecvată) este specificat în tema proiectului de diplomă.

Programul anual de producție de piese turnate în tone pentru piese de schimb este determinat din numărul total de produse produse (aproximativ 10%).

1.2 Calculul capacității de turnătorie

Calculul capacității de proiectare a turnătorii se face pe baza necesității de turnare pentru programul principal, nevoia de piese de schimb, aprovizionarea prin cooperare, rezerva de capacitate, turnarea pentru nevoile proprii.

La calcularea capacității de proiectare a unui atelier, se ia în considerare capacitatea necesară pentru a crea rezerve de tranziție și pentru a compensa defectele din turnătorie și ateliere de mașini.

Producția de metal lichid este calculată folosind formula (1).

unde Vpr este programul de producție, t (din tabelul 1.1.)

Kz este un coeficient care ține cont de rezervele normative de turnare. În atelierele de serial și producție la scară mică Se acceptă un termen de livrare de două până la trei zile. Aceasta corespunde cu Kz = 0,008 - 0,015. Kz = 0,015.

Kb este un coeficient care ține cont de defectele standard ale pieselor turnate din atelier. KB = 0,05.

Kbm este un coeficient care ia în considerare defectele standard ale piesei turnate în atelierele de prelucrare, Kbm = 0,005.

Kyear este un coeficient care ia în considerare randamentul mediu al turnării adecvate față de cel turnat în matriță conform unei nomenclaturi date. Kyear=0,78.

Producția de piese turnate se calculează ca numărător al formulei (1).

Capacitatea de proiectare a atelierului. Tabelul 1.1

|

Numele tipului de turnare |

Putere de metal lichid, t |

Ieșire de turnare, t |

||||

|

Calitatea fonta |

Cantitate |

Calitatea fonta |

Cantitate |

|||

|

Programul principal de producție |

HF-50 GOST 7293-85 |

HF-50 GOST 7293-85 |

||||

|

Piese de schimb |

||||||

|

Cooperare |

||||||

|

Nevoi proprii |

||||||

|

Rezervă de capacitate |

||||||

1.3 Orele de funcționare a atelierului și fondurile de timp

Modurile de funcționare acceptate ale departamentelor de atelier sunt date în Tabel. 1.3.1.

Moduri de funcționare ale departamentelor atelierului de fontă de înaltă rezistență. Tabelul 1.3.1

|

Numele ramurilor |

Numărul de schimburi |

Durata schimbului, ore |

|||

|

1. Curtea de încărcare. |

|||||

|

2. Topirea. |

|||||

|

3. Camera de preparare a amestecului nr. 1 (zona de formare). |

|||||

|

4. Sala de preparare a amestecului nr. 2 (departamentul central). |

|||||

|

5. Turnare și umplere. |

|||||

|

6. Tijă. |

|||||

|

7. Tăiere termică. |

Pe baza modurilor de operare acceptate ale departamentelor și secțiunilor atelierului, se determină fondurile de timp.

Fondul de timp la locul de muncă se stabilește:

T rm = (N2 - P )·n·c (1.2)

unde Trm este fondul de timp anual al locului de muncă, h;

N2 este numărul de zile dintr-un an, N2 = 365.

P este numărul de sărbători și weekenduri pe an, P = 112.

c este numărul de schimburi pe zi.

n este numărul de ore de lucru pe tură.

Trm1 = ... = Trm7 = (365 -112) 8 2 = 4048 ore.

1.3.2 Fondul efectiv de funcționare al echipamentului este determinat prin formula (1.3).

To = Ko·Trm (1,3)

unde Ko este factorul de utilizare a echipamentului

Ko = 1- (K1+K2+K3+K4) (1,4)

unde K1 este un coeficient care ia în considerare echipamentele de oprire pentru reparații.

K2 - pierderea timpului de lucru pentru reajustarea echipamentului.

K3 - coeficientul pierderilor organizatorice.

K4 - coeficient de compensare a defectelor.

a) Echipamente de topire.

Atunci = 0,73·4048 = 2955 ore.

b) Echipamente de formare.

Atunci = 0,68·4048 = 2753 ore.

c) Echipament cu tije.

K1 = 0,1; K2 = 0,05; K3 = 0,12; K4 = 0,05.

Ko = 1 - (0,1+0,05+0,12+0,05) = 0,68.

Atunci = 0,68 4048 = 2753 ore.

d) Echipamente de tăiere termică, inclusiv cuptoare termice, mașini de decopertare, tamburi de sablare.

K1 = 0,1; K3 = 0,12; K4 = 0,05.

Ko = 1 - (0,1+0,12+0,05) = 0,73.

Atunci = 0,73·4048 = 2955 ore.

1.3.3 Fondul anual de timp al lucrătorului este determinat prin formula (1.5)

Tr = K5 Trm s (1,5)

unde K5 este un coeficient care ia în considerare pierderea timpului de lucru din cauza bolii sau concediului tarifar;

c este tura de lucru a lucrătorului, c = 1.

Tr1 = 0,898·4048 = 3635 h.

Tr2 = 0,885 4048 = 3582 h.

Tr3 = 0,898·4048 = 3635 h.

Tr4 = 0,898·4048 = 3635 h.

Tr5 = 0,898·4048 = 3635 h.

Tr6 = 0,885 4048 = 3582 h.

Tr7 = 0,898·4048 = 3635 h.

Fonduri de timp. Tabelul 1.3.2

|

Numele ramurilor |

Numărul de schimburi |

Fonduri de timp, h |

|||

|

locuri de muncă |

echipamente |

||||

|

1. Curtea de încărcare. |

|||||

|

2. Topirea. |

|||||

|

3. Uzina de amestec nr 1 |

|||||

|

4. Stația de amestecare nr. 2 |

|||||

|

5. Turnare și umplere. |

|||||

|

6. Tijă. |

|||||

|

7. Tăiere termică. |

1.4 General aspect ateliere si descriere adoptat tehnologic pr O cess

1.4.1 Compoziția atelierului

Turnătoria de fier este formată din următoarele departamente principale.

curte Shikhtovy.

Departamentul de topire.

Secțiunea de preparare a amestecului din departamentul de turnare și turnare.

Secțiunea de pregătire a amestecurilor din departamentul de bază.

Departamentul de formare și umplere.

Compartiment pentru tije.

Sectiune de tundere termica cu sectiuni pentru tundere, curatare, tratament termic, sudare si e efecte, vopsire, testare și control al pieselor turnate.

Zona service reparatii echipamente mecanice.

Zona de ventilație, instalații pentru echipamente de ventilație.

Zona de control tehnic.

Depozite: refractare, rășini, turnare și materiale auxiliare O pescuit

Laboratoare expres de analiză și testare.

Spatiu administrativ si de agrement.

1.4.2 Selectarea tipului de clădire industrială, auxiliară și administrativă strate - clădiri gospodăreşti

Atelierul proiectat are o formă dreptunghiulară simplă, clădirile din două executarea etajului. Toate clădirile sunt proiectate cu un cadru metalic și trebuie să fie realizate din secțiuni standard unificate. st. extern e Suntem realizati din argila expandata si panouri de beton.

Suprafata de productie: 9504 m2

Grila coloanei: primul etaj - 12x6 m, al doilea etaj - 12x24 m.

Înălțimea totală a clădirii de producție: 18 m.

Etajul doi este situat la: 8,4 m.

La parter se afla echipamente auxiliare, în a doua este vorba h echipamente de apă.

Imobilul administrativ si de servicii este situat la o distanta de 6 m de imobil O ale atelierului și sunt legate de acesta prin galerii acoperite.

1.4.3 Biroul și viața de zi cu zi premise înalte

Spațiile auxiliare includ: spații menajere pentru sania servicii de ambalare si igiena, asistenta medicala, societate n facilități alimentare, culturale și de servicii publice și organizatii publice, servicii administrative si tehnice. Zona auxiliară b spațiile și echipamentele acestora sunt acceptate conform indicatorilor agregați din tabel 1.4.1.

Caracteristicile spațiilor auxiliare ale atelierului Tabelul 1.4.1

|

Denumirea sediului |

Indicator estimativ |

Formula de calcul |

Valoare numerică |

|

|

Toate spațiile auxiliare |

||||

|

Lobby |

||||

|

Bloc de garderobă-duș |

||||

|

Dressing-uri |

||||

|

Numărul de dulapuri |

||||

|

Numar de chiuvete |

||||

|

Averse ca parte a Spitalului de Stat pentru Copii |

||||

|

Numărul de cabine |

||||

|

Zona înainte de duș |

||||

|

Toalete din cadrul Spitalului Orășenesc de Copii |

||||

|

Toalete |

||||

|

Lavoare |

||||

|

Camere de odihnă în atelier |

La distanta 75m de la locul de munca. locuri |

|||

|

Toaleta atelierului |

||||

|

Toalete |

||||

|

Lavoare |

1 pentru 4 toalete |

|||

|

Post de prim ajutor |

||||

|

Cantitate |

||||

|

Sala de mese sau bufet |

||||

|

Număr de locuri |

||||

|

Pătrat |

||||

|

Zona de productie sediul |

||||

|

Lavoare |

||||

|

Dulap |

||||

|

Sectorul cultural și de masă |

||||

|

Suprafata totala |

||||

|

Sala de sedinte |

||||

|

Servicii administrative si tehnice |

||||

|

Dulapuri |

||||

|

Dulapuri |

||||

|

Servicii tehnice |

4,5 m2 per muncitor. |

Unde A este numărul de lucrători pe toate schimburile. A =203.

B este numărul de prezență la vot al lucrătorilor în schimbul cel mai numeros. B =113.

C - numărul de angajați și ingineri. C =18.

1 .5 R calculul departamentului de topire

Proiectarea și calculul departamentului de topire al unui atelier de turnătorie include rezolvarea următoarelor probleme:

Întocmirea unui echilibru de metal pe grade topite;

Selectarea tipului de unitate de topire;

Determinarea numărului de unități de topire;

Calculul costurilor materialelor de sarcină pentru producția anuală de piese turnate;

Întocmirea amenajării compartimentului (zonă de topire, zonă de depozitare, curte de încărcare, zonă refractară).

1.5.1 Echilibru metal prin grade topite

Calculul cerintelor de metal pe grad si determinarea umpluturii metalice.

Cantitatea necesară de metal lichid după grad se determină conform datelor din tabelele 1.1 și 1.2, ținând cont de defectele acceptate conform tabelului 1.5.1.

Calcul cantitatea de metal lichid și umplutură de metal Tabelul 1.5.1

|

Calitatea metalelor |

Tip de turnare |

Unități de măsură |

Emisiune pe an |

Deșeuri și pierderi irecuperabile (5%) |

Prune și resturi (2%) |

Încărcare totală de metal |

||||||

|

Metal lichid |

Casting bun |

turnătorie (5% din producția bună) |

Ateliere de prelucrare (0,5% din producția) |

|||||||||

|

HF-50 GOST 7293-85 |

în forme de nisip-argilă |

În Tabelul 1.5.1, datele pentru coloanele 1-8 sunt preluate din Tabelul 1.1.2. Deșeurile și pierderile irecuperabile sunt specificate de proiect în funcție de metoda de topire prevăzută și de tipul unității de topire. Se presupune că deșeurile la topirea metalului în cuptoarele cu arc electric sunt de 5%.

Acceptăm prune și fier vechi la cota de 2%. Încărcarea totală de metal se calculează ca sumă a gr. 5,6,7,8,9,10,11.

Pe baza calculului umpluturii metalice se întocmește un bilanț de metal pe gradul topit conform tabelului 1.5.2.

Bilanțul metalului pe grade topite Tabel 1.5.2

În conformitate cu bilanţul metalelor, necesarul de metal lichid este calculat în conformitate cu Tabelul 1.5.3.

Cererea de metal lichid. Tabelul 1.5.3

Cererea anuală de metal lichid este calculată ca diferența dintre umplutura metalică și masa anuală a deșeurilor și a pierderilor irecuperabile. Calculăm cererea medie pe an împărțind cererea anuală la 12 pe schimb - la 600, pe oră - la 4140.

1.5.3 Selectarea tipului de unitate de topire

În industria ingineriei mecanice, utilizarea de utilizarea cuptoarelor electrice pentru topirea fontei.

În comparație cu unitățile de topire tradiționale din turnătorii, cuptoarele cu cupole și cuptoarele electrice cu inducție, cuptoarele electrice cu arc au o serie de principii b ny diferențe metalurgice.

În primul rând, aceasta este producția de zgură activă și capacitatea de a-și schimba proprietățile într-o gamă largă, aceasta este producerea de zone cu supraîncălzire deosebit de mare și un gradient de temperatură relativ mare. Rolul și influența căptușelii refractare în cuptoarele cu arc electric este, de asemenea, semnificativ mai mare decât în cuptoarele cu cupola și în n cuptor cu inducție. Aceste circumstanțe influențează risipa componentelor de sarcină și particularitățile formării structurii în piese turnate, conținutul de gaze și impurități din ele, care, la rândul lor, afectează, de asemenea, atât partea primară, cât și cea secundară. O cristalizarea ric a fontei. În total, acest lucru determină proprietățile de performanță excelente Şi wok

Cu topire electrică se poate obține eficienta economica prin reducerea costului materialelor de încărcare, reducerea defectelor de turnare și creșterea eficienței operaționale O proprietățile de funcționare ale fontei.

De asemenea, trebuie remarcat faptul că topirea fontei în cuptoarele cu arc electric este ușor de făcut O exista automatizare.

1.5.4 Calcul numărul de unități de topire

Numărul de unități de topire este calculat pe baza cerințelor de fontă lichidă, rata de utilizare a echipamentelor în timp, productivitatea orară a unității de topire, fond de planificare timpul și modul de funcționare al cuptorului.

Determinarea numărului de cuptoare pentru a produce cantitatea estimată de fontă lichidă pentru un anumit grad de aliaj se poate face folosind formula (1.6):

Unde Spa. - numarul necesar de unitati de topire;

q - încărcare metalică pe an, t;

t - ciclu de topire, h;

Fd - fond de timp efectiv de funcționare, h; Fd = 3890 h.

Ep - capacitate cuptoare, t;

Kn - coeficient de denivelare a muncii; Kn = 1,2.

Numărul necesar de cuptoare de topire Tabelul 1.5.4

Pentru imbatranirea fontei lichide se vor folosi 3 cuptoare de tip DSP-50.

1.5.5 Calculul taxei

Calculul taxei constă în determinarea ratelor medii anuale de consum ale componentelor individuale ale taxei, pe baza soldului metalului și a cerințelor pentru topirea calităților necesare de metal.

Calculul taxei se efectuează în următoarea secvență.

Din standardele de sold de taxare determinăm valoarea rentabilității producție proprie, format pentru fiecare grad de aliaj la 1 tonă de turnare adecvată și 1 tonă de fontă lichidă. Am stabilit limita permisă de aplicare fier vechi pentru turnarea fierului, în conformitate cu condițiile tehnologiei de topire, proiectarea cuptorului și cerințele pentru turnare. Permitem folosirea deșeurilor de oțel la topirea în cuptoare cu arc până la 60%. Am stabilit componentele rămase ale încărcăturii, încercând să obținem un consum minim de turnătorie și fontă și o utilizare maximă a deșeurilor de fontă și oțel.

Sarcina pe tonă de metal lichid este calculată în conformitate cu Tabelul 1.5.5.

Calculul taxei Tabelul 1.5.5

|

Denumirea materialului |

GOST sau TU |

Clasa materialului |

HF 50 GOST 7293-85 |

||

|

Cantitate, kg |

|||||

|

Fontă |

|||||

|

Returnarea producției proprii |

|||||

|

Ferosiliciu |

GOST 1415-78 |

||||

|

Deșeuri de oțel cu conținut scăzut de crom |

GOST 2787-75 |

||||

Calculul cocsului și modificatorilor se efectuează în conformitate cu tabelul 1.5.6.

Calculul cocsului și modificatorilor Tabelul 1.5.6

1.6 Calculul departamentului de turnare și umplere

Proiectarea și calculul departamentului de formare-umplere-ciocănire include rezolvarea următoarelor probleme:

- calculul programului de producție al departamentului;

- selectarea și justificarea metodelor acceptate de realizare a matrițelor, a modurilor de turnare a matrițelor, a turnărilor de răcire și a metodelor de demontare a matrițelor;

- selectarea, justificarea, caracteristicile și calculul echipamentelor tehnologice pentru fabricarea matrițelor, umplerea și demontarea acestora;

- calculul parcului de baloane și nevoia de alte echipamente tehnologice;

- selectarea si calculul echipamentelor de transport si tehnologice;

- organizarea locurilor de munca in zonele turnare, turnare si demontare;

- amenajarea departamentului cu amplasarea echipamentelor.

1.6.1 Calculul programului de producție al departamentului

Pentru a calcula programul de producție, departamentele de turnare sunt grupate în funcție de aliaje, grade de aliaje, dimensiuni și complexitate. În conformitate cu gruparea, tipul de echipament de turnare este selectat în conformitate cu tabelele 1.6.1. și 1.6.2.

Selectarea tipului de echipament de turnare. Tabelul 1.6.1

1.6.2 Calculul echipamentelor tehnologice departamentul de turnare

Calculul numărului necesar de mașini de turnat pentru fiecare grup de turnare se efectuează conform formulei (1.7):

Unde N este numărul de matrițe dintr-un grup de turnare per producție anuală de turnare, ținând cont de br O ka;

Tf - timpul anual de funcționare al mașinilor de turnat în ore;

Tf = 3645 ore cu lucru în două schimburi;

t - pierderi organizatorice.

t = Tf·Kf (1,8)

Unde Kf - coeficientul pierderilor organizatorice de timp de lucru, Kf = 0,3;

q este productivitatea orară estimată a mașinii de turnat, forme/oră.

q = Qt·Kzagr = Qp·Kt·Kzagr (1,9)

Unde Qt - productivitatea tehnică a mașinilor;

Kzagr - factor de sarcină, Kzagr = 0,88;

Qп - capacitatea de pașaport a liniei;

Kt - coeficient tehnic de utilizare O nu, Kt = 0,75.

t = 3645·0,3 = 1093,5

Turnare mijloc HF: Qp = 250; N= 3492633 ;

q = Qp·Kt·Kzagr = 360·0,88·0,75 = 237,6.

M = 3492633 /(3645-1093,5)·237,6= 5,76.

Numărul de perechi de mașini de turnat ca parte a APL este calculat în funcție de T conform tabelului 1.6.3.

Numărul de perechi de mașini de turnat Tabelul 1.6.2

|

Numele liniei cu gaba indicat ritmic dimensiuni boboce, mm |

Grup de turnare |

Cantitate anuală stvo l Şi ta, t |

Cantitate anuală e număr de formulare, buc. |

Producător estimat b conținut în compoziția APL, forme/oră |

Cantitate T în m O cauciucuri |

Cantitate AFL |

Coeficientul z O încărcături AFL |

||

|

Rasche T nou |

Pr Şi acceptat |

||||||||

|

Disamatic 2013 (600x480x300/300) |

Calculul echipamentului de preparare a amestecului pentru departamentul de turnare (calculul numărului de mixere) se efectuează în conformitate cu Tabelul 1.6.5.

Calculul numărului de malaxoare Tabel 1.6.3

1.7 Calculul compartimentului central

1.7.1 Calculul producției programul de apă al departamentului

Calculul separării miezului se realizează în funcție de programul de separare, ținând cont de numărul, greutatea și dimensiunile tijelor, complexitatea acestora, procentul de defecte, compoziția amestecului de miez etc. conform tabelului 1.7.1.

Calculul programului anual al departamentului central Tabel 1.7.1

|

Cod piesa |

Numele piesei |

Grup de turnare |

Program anual de producție de turnare pentru programul principal, buc. |

Număr de piese turnate în matriță, buc. |

Număr de formulare pe an, buc. |

Volumul amestecului în matriță, dm3 |

Volumul amestecului pe program anual, m3 |

Masa amestecului pentru programul anual, t |

|||

|

Turnare mică. |

|||||||||||

|

Bloc cilindric |

|||||||||||

|

Ghid |

|||||||||||

|

paranteză |

|||||||||||

|

Capac rulment |

|||||||||||

|

Capac rulment |

|||||||||||

|

Cupa de rulment |

|||||||||||

|

Capac rulment |

|||||||||||

1.7.2 Ras număr par de mașini de bază

Numărul necesar de mașini cu tije este determinat prin formula (1.11).

unde Vst este numărul anual de îndepărtari de tijă, ținând cont de aranjarea tijelor într-o singură cutie, buc.;

Fef - fond efectiv de timp de lucru;

Fef = Fnom krem (1.12)

unde Fnom este fondul nominal de timp de lucru, h;

krem - coeficientul de pierdere a timpului de lucru pentru repararea și întreținerea echipamentelor;

Negociere - pierderi organizatorice de timp de lucru, ore;

Negociere = Fnom korg (1,13)

unde korg este coeficientul pierderilor organizatorice ale timpului de lucru.

Bch - plăcuța de identificare a productivității mașinii de bază, îndepărtare/oră.

1.7.3 Calculul numărului de uscătoare continue pentru tije de uscare O după lipire și vopsire.

Cantitatea necesară de uscătoare este calculată folosind formula (1.14).

unde B este masa tijelor pentru programul anual, t;

Q - productivitatea uscătorului, t/h;

Fd - fond de timp efectiv anual, h;

1.7.4 Calculul numărului de mixere

Numărul de mixere se calculează conform formulei (1.15).

unde Mst.cm. - masa anuală a amestecului de miez, t;

Fef - fond efectiv de operare al malaxoarelor, h;

t - pierderi organizatorice, h;

q - capacitatea nominală a malaxorului, t/h.

Calculul cantității de echipamente la șantier este prezentat în Tabelul 1.7.2.

Cantitate aproximativ echipamentele secțiunii de bază Tabelul 1.7.2

|

Numele echipamentului |

Cantitatea de material prelucrat |

Fond de timp anual, h |

Performanţă |

Cantitatea echipamentului, buc. |

|||

|

calculat |

acceptat |

||||||

12 |

Mașină de bază 912B5Uscator pentru tije miciMixer |

40560 sondaje730,1 t |

27532753 |

50s/h0,5 t/h |

0,290,53 |

11 |

1.8 Sectiunea de termotaiere

Calculul departamentului de termofinisare începe cu alcătuirea unei liste de operațiuni de termofinisare prezentate în tabel. 1.8.1.

ÎN Ușurința operațiilor de termofinisare Tabelul 1.8.1

|

Numele operațiunii |

Total piese, buc. |

Piese turnate totale, t |

Tip echipament |

||

|

Casting-uri eliminate. |

Grilă eliminatorie. |

||||

|

Departamentul Sprue. |

|||||

|

Curățare abrazivă. |

Masina de slefuit si curatat. |

||||

|

Sablare. |

|||||

|

Perforarea găurilor și îndepărtarea scurgerilor. |

Ciocan, pumn, daltă. |

||||

|

Prelucrarea manuală a bavurilor |

Mașină de șlefuit, dosar. |

||||

|

Tratament termic. |

Cuptor de recoacere. |

||||

|

Curățare secundară. |

Tambur de sablare cu acțiune periodică. |

||||

|

Controlul controlului calității. |

Conform procesului tehnic. |

||||

|

Sortare, sortare. |

|||||

|

Linie de pictură. |

|||||

|

Depozitare. |

Stivuitor. |

1.8.2 Calculul cantității de echipamente

Cantitatea de echipamente este calculată în conformitate cu Tabelul 1.8.2.

Echipamente Departament taiere termica Tabelul 1.8.2

|

Numele echipamentului |

Cantitatea de piese turnate prelucrate, t |

Fond de timp anual, h |

Productivitate, t/h |

Cantitatea de echipamente |

|||

|

calculat |

acceptat |

||||||

|

Presă cu o forță de 100 de tone pentru tăierea piesei turnate mici. |

|||||||

|

Mașină de curățat pentru piese turnate mici. |

|||||||

|

Tambur de sablare batch pentru piese turnate mici - curatare primara si secundara. |

|||||||

|

Linie de pictură |

1.9 Echipamente de turnătorie de fier

Gama de echipamente utilizate în atelierul de turnătorie de fier cu o capacitate de 23.000 de tone de piese turnate de fontă de înaltă rezistență adecvate pe an este prezentată în Tabelul 1.9.1.

Nomenclatorul echipamentelor din atelierul de turnare a fierului Tabelul 1.9.1

|

Numele echipamentului |

Scurte caracteristici tehnice |

Furnizor |

||

|

Cuptor de topire cu arc electric. |

Capacitate 25 tone, ciclu total de topire 3 ore. |

DChP-25; ICHT 60 MP VNIMETO Moscova, ZZTO Saratov. |

||

|

Cuptor de reținere a arcului electric. |

Capacitate 50 tone, ciclu total de topire 3 ore. |

DChP-50; ICHT 60 MP VNIMETO Moscova, ZZTO Saratov. |

||

|

Stand hidraulic pentru cupe basculante V=25t. |

||||

|

Linie de formare. |

Productivitate 360 forme/oră. Dimensiune cutie 600x480x300/300 |

Model 7501. Institutul de Cercetare Avtoprom, Moscova. |

||

|

Instalație de preparare a amestecurilor pentru liniile de turnare nr. 1, nr. 2. |

Capacitate 90 tone/oră |

Model 1512, fabrică de utilaje de turnătorie, Volkovsk, 50-215 mc/h. |

||

|

Instalatie de umplere pentru linia de turnare. |

Productivitate 360 forme/oră. Timp de umplere 7-10 s. |

Model 99413, capacitate 6000 kg, viteza de umplere 10-30 kg/sec; SPTB N PLAN URSS Kiev. |

||

|

Mixer pentru prepararea amestecului de miez. |

Productivitate 3,5 t/h. |

Proiectul Model 1A11M VNIIMTMash, Moscova, fabrică de echipamente de turnătorie, Volkovsk. |

||

|

Mașină de bază pentru cutii frigorifice. |

Capacitate 50 de eliminări/oră, greutate maximă tijă 16 kg. |

Model 912B5, 630x500x450 mm, Institutul de Cercetare „Litavtoprom”, Minsk; planta "Litmash" Pavlograd. |

||

|

Grilă deformată cu înclinare automată. |

Gratar vibrant UGKOSO KamAZ. Producator RIZ. |

|||

|

Cuptor pentru ameliorarea tensiunilor din piese turnate. |

5250 kg/oră, t=650 °C. Viteza de împingere este de 10,4 m. |

STO-1060510-51. Producător: PA „Azerelectroter”, Baku. |

||

|

Tambur de suflare cu acțiune periodică (curățarea pieselor turnate mici). |

Model 42216. Producător: Uzina Amurlitmash, Komsomolsk-on-Amur. |

|||

|

Presă hidraulică pentru tăierea pieselor turnate. |

Productivitate 500 buc./h. Forță 100 t. |

f. Denisson, SUA |

||

|

Mașină de curățat pentru piese turnate mici |

||||

|

Linie de pictură |

Capacitate 20,5 t/h |

Proiectul UGKOSO KamAZ. |

Documente similare

Structura atelierului de turnare cu ceară pierdută, programul său de producție. Selectarea modului de funcționare a atelierului și a fondurilor de timp. Condiții de lucru ale piesei, cerințe pentru funcționalitatea acesteia. Justificarea și alegerea metodei de fabricație a turnării. Descrierea designului cuptorului.

teză, adăugată 04.06.2015

Alegerea metodei de turnare și justificarea acesteia. Determinarea suprafeței de despărțire a unei matrițe de nisip-argilă, alocațiile pentru prelucrare și dimensiunea baloanelor. Calculul sistemului de porți. Dezvoltarea tehnologiei pentru asamblarea, topirea și turnarea matrițelor. Controlul calității turnării.

lucrare curs, adaugat 10.12.2014

Analiza proiectării piesei și selectarea poziției de turnare în matriță. Dezvoltarea suportului tehnologic pentru metoda de turnare. Determinarea traseului tehnologic de realizare a turnării. Admiteri și toleranțe pentru prelucrarea pieselor turnate.

manual de instruire, adaugat 23.09.2011

Programul de producție al turnătoriei și modul de funcționare al acesteia. Selectia si scurtă descriere echipamentul necesar. Proces producerea de piese turnate folosind metoda turnării cu ceară pierdută. Calculele costurilor de investiție și perioada de rambursare a atelierului.

teză, adăugată la 01.05.2014

Determinarea volumului și masei unei piese din fontă. Elaborarea unui desen de turnare. Selectarea suprafeței de despărțire a matriței. Alocarea cotelor pentru prelucrare. Calculul dimensiunilor nominale ale pieselor turnate, razele de curbură de turnare. Analiza executiei gaurii.

test, adaugat 05.06.2013

Dezvoltarea unui atelier de turnare de reparații pentru producția de turnare „Cadă”. Selectarea tipului de echipament folosit. Departamente de topire, formare si finisare. Program de producție, orele de funcționare a atelierului și fonduri de timp. Calculul bilantului de materiale.

rezumat, adăugat la 01.05.2014

Scopul și caracteristicile atelierului de turnare proiectat cu o diagramă de flux a procesului tehnologic. Program de producție în atelier. Moduri de bază și fonduri de timp de funcționare a echipamentelor și lucrătorilor. Dezvoltarea tehnologiei pentru producerea turnării piesei Matrix.

teză, adăugată 15.10.2016

Proces tehnologic de realizare a unei turnări de caroserie. Indicatori tehnico-economici ai turnătorii proiectate. Proiectarea mașinii de răcire. Calculul sistemului de porți. Tehnologice şi procesele de productie pe secţii şi departamente ale atelierului.

teză, adăugată la 01.08.2012

Cerințe tehnice necesare pentru turnare. Dezvoltarea designului turnării. Determinarea toleranțelor pentru prelucrare, pante de turnare. Design cutie de bază. Definiții de dimensiuni în formă. Selectarea locației pentru alimentarea topiturii turnării.

teză, adăugată 21.06.2012

Compilare schema tehnologica producție. Pregătirea și umplerea matriței. Corectarea defectelor de turnare. Zona principală de turnare prin injecție. Calculul puterii instalate si consumate. Amenajarea echipamentului tehnologic, amenajarea spațiilor.

INTRODUCERE

Această lucrare examinează producția de piese metalice obținute prin turnare. diverse forme si dimensiuni.

Prelucrarea pieselor primite în diverse moduri folosind diferite echipamente pentru a obține o rugozitate dată de suprafață. Familiarizarea cu mașinile controlate CNC, principiul funcționării acestora.

TURNĂTORIE

Turnătorie

Turnătoria este o ramură a ingineriei mecanice care se ocupă de producția de piese modelate și semifabricate prin turnarea metalului topit într-o matriță, a cărei cavitate are configurația piesei necesare. În timpul procesului de turnare, la răcire, metalul din matriță se întărește și se obține o turnare - o piesă sau piesa de prelucrat finită, care, dacă este necesar (creșterea preciziei dimensionale și reducerea rugozității suprafeței) este supusă unei prelucrari ulterioare. În acest sens, turnătoria se confruntă cu sarcina de a produce piese turnate ale căror dimensiuni și formă sunt cât mai apropiate de dimensiunile și forma piesei finite. În mașini și echipamente industriale de la 50% la 95% din toate piesele sunt realizate prin turnare în pământ.

Metode de turnare

În funcție de utilizarea matrițelor de turnare, turnarea specială este împărțită în grupuri.

Primul grup este turnarea în forme dintr-o singură bucată din materiale dispersate, menținând în același timp metoda gravitațională de umplere a matriței de sus dintr-o oală printr-un sistem de blocare, ca în metoda tradițională.

Al doilea grup este turnarea în matrițe despicate semi-permanente sau permanente, menținând în același timp metoda gravitațională de umplere a matriței de sus dintr-o oală printr-un sistem de blocare.

Trăsăturile caracteristice ale celui de-al treilea grup de metode sunt efectele suplimentare asupra topiturii la umplerea matriței și la solidificarea turnării. Tipul și designul matriței de turnare sunt determinate în aceste cazuri de cerințele pentru piese turnate și de parametrii impactului asupra topiturii și a turnărilor de cristalizare, în principal cu pereți subțiri sau piese turnate care combină piese masive și subțiri. Aceste cerințe includ următoarele:

- a) presarea metalului într-o matriță cu viteze mari sistem cu piston - turnare prin injecție. Această metodă implică utilizarea numai a matrițelor de turnare detașabile din metal (mulaje de compresie nu este exclusă utilizarea miezurilor și a inserțiilor de formare din materiale refractare dispersate);

- b) metode de turnare sub presiune controlată, relativ scăzută a gazului - turnare sub presiune joasă, cu contrapresiune, aspirație în vid etc. În aceste metode, puteți utiliza matrițe de turnare despicate și dintr-o singură bucată din orice materiale care au o rezistență suficientă la foc și rezistenţă;

- c) turnarea centrifugă a pieselor turnate modelate este, de asemenea, asociată cu posibilitatea utilizării unei varietăți de modele cunoscute de matrițe de turnare. Cu toate acestea, atunci când turnarea centrifugă a corpurilor rotative (țevi, bucșe, manșoane etc.) utilizează de obicei forme cu un design special - matrițe;

- d) metodele bazate pe alte principii de umplere a matrițelor includ turnarea prin presare, turnarea prin imersie etc.

Al patrulea grup - metode de producere a piesei turnate cu diferite proprietăți speciale, care includ: armarea pieselor turnate; producerea de piese turnate din materiale compozite etc.

Una dintre cele mai comune este turnarea la rece. O matriță de răcire este o matriță metalică solidă sau despicată din fontă sau oțel. Turnarea la rece este principala metodă de producție în serie și în masă a pieselor turnate din aliaje de aluminiu, permițând obținerea de piese turnate de 4-6 clase de precizie cu o rugozitate a suprafeței Rz = 50-20 și o grosime minimă a peretelui de 3-4 mm. La turnarea într-o matriță de răcire, împreună cu defecte cauzate de vitezele mari de mișcare a topiturii în cavitatea matriței și nerespectarea cerințelor de solidificare direcțională (porozitatea gazului, peliculele de oxid, slăbirea de contracție), principalele tipuri de defectele de turnare sunt subumplere și fisuri. Apariția fisurilor este cauzată de o contracție dificilă.

Crăpăturile apar mai ales în piesele turnate din aliaje cu o gamă largă de cristalizare și cu contracție liniară mare (1,25-1,35%).

Prevenirea formării acestor defecte se realizează prin diferite metode tehnologice.

Turnarea sub presiune este una dintre cele mai productive metode de producere a piesei turnate cu forme precise din metale neferoase. Esența metodei este că metalul lichid sau moale umple matrița și cristalizează sub presiune excesivă, după care matrița este deschisă și turnarea este îndepărtată.

După metoda de creare a presiunii, acestea se disting: turnare sub presiune de piston și gaz, aspirație în vid, ștanțare lichidă.

Cea mai comună formare a pieselor turnate sub presiunea pistonului este la mașinile cu o cameră de compresie caldă sau rece. Aliajele utilizate pentru turnarea prin injecție trebuie să aibă o fluiditate suficientă, un interval îngust de temperatură-timp de cristalizare și să nu interacționeze chimic cu materialul matriței. Pentru a produce piese turnate folosind această metodă, se utilizează zinc, magneziu, aliaje de aluminiu și aliaje pe bază de cupru (alama).

Metoda de turnare centrifugală este utilizată în principal pentru a produce piese turnate goale, cum ar fi corpuri rotative (bucșe, carcase pentru segmente de piston, țevi, căptușeli) din aliaje neferoase și fier-carbon, precum și bimetale. Esența metodei este de a turna metal lichid într-o matriță rotativă de metal sau ceramică (matriță). Din cauza forțelor centrifuge, metalul lichid este aruncat spre pereții matriței, se întinde de-a lungul acestora și se întărește.

Turnarea cu ceară pierdută produce o varietate de piese turnate complexe pentru fabricarea de automobile și tractoare, fabricarea de instrumente, pentru fabricarea de piese de aeronave, palete de turbine, instrumente de tăiere și măsurare. piesa de prelucrare a turnatoriilor

Costul pentru 1 tonă de piese turnate produse folosind modele de ceară pierdută este mai mare decât cele produse prin alte metode și depinde de mulți factori (producția în serie de piese, nivelul de mecanizare și automatizare a proceselor de turnătorie și a proceselor de prelucrare a pieselor turnate).