Химические свойства металлов коррозия металлов. «Общие свойства металлов. Металлы. полупроводники. диэлектрики. зонная теория

К химическим свойствам следует отнести способность металлов сопротивляться окислению или вступать в соединения с различными веществами: кислородом воздуха, влагой (металлы, соединяясь с кислородом и водой, образуют основания (щелочи)), углекислотой, и д.р. Чем лучше металл вступает в соединения с другими элементами, тем легче он разрушается. Химическое разрушение металлов под действием окружающей среды при обыкновенной температуре называется коррозией металлов .

К химическим свойствам металлов относится способность образовывать окалину при нагреве в окислительной атмосфере, а также растворяться в различных химически активных жидкостях: кислотах, щелочах и т.п. Металлы, стойкие к окислению при сильном нагреве, называются жаростойкими (окалиностойкими).

Способность металлов сохранять в условиях высоких температур свою структуру, не размягчаться и не деформироваться под воздействием нагрузки называется жароупорностью.

Сопротивление металлов коррозии, окалинообразованию и растворению определяется по изменению веса испытуемых образцов на единицу поверхности за единицу времени.

Коррозия металлов . Словом «коррозия» (по-латыни – «разъедание») принято обозначать широко известные явления, заключающиеся в ржавлении железа, покрытие меди зеленым слоем окиси и тому подобных изменениях металлов.

В результате коррозии металлы частично или полностью разрушаются, качество изделий ухудшается, и они могут оказаться непригодными для использования.

Большинство металлов встречается в природе в виде соединений с другими элементами, например, железо – в виде Fe 2 O 3 , Fe 3 O 4 , FeCO 3 , медь – в виде CuFeS 2 , Cu 2 S, алюминий – в виде Al 2 O 3 , и т.д. В результате металлургических процессов устойчивая связь металлов с веществами, имевшаяся в природном состоянии, нарушается, но она восстанавливается в условиях соединения металлов с кислородом и другими элементами. В этом заключается причина возникновения коррозии.

Разработка теории коррозии является заслугой русских ученых В.А.Кистяковского, Г.В.Акимова, Н.А.Изгарышева и д.р. по мнению исследователей явлений коррозии, существуют два вида коррозии: электрохимическая и химическая коррозия.

Электрохимической коррозией (Рис.13.) называется процесс разрушения металлов при соприкосновении с жидкостями, проводящими электрический ток (электролитами), т.е. с кислотами, щелочами, растворами солей в воде, водой с растворенным в ней воздухом. Происходящие здесь явления подобны тем, которые можно наблюдать в гальваническом элементе. В стали, например, гальванический элемент образует карбид железа и феррит. В электролитах карбид остается неизменным, феррит же растворяется и дает с веществом электролита ржавчину – продукт коррозии.

О поведении различных металлов в электролитах можно судить по занимаемому ими месту в ряду напряжений: калий, кальций, магний, алюминий, марганец, цинк, хром, железо, кадмий, кобальт, никель, олово, свинец, водород, сурьма, висмут, медь, ртуть, серебро, золото. В приведенном ряду металлы расположены по величине нормального электрического потенциала (т.е. полученного при погружении металла в нормальный раствор его соли) по отношению к водороду. Каждый металл этого ряда в паре с другим в электролитах образует гальванический элемент, причем разрушаться будет тот металл, который в ряду располагается левее. Так, в паре медь – цинке разрушается цинк. Ряд напряжений имеет весьма большое практическое значение: он указывает на опасность располагать в непосредственном соприкосновении разнородные металлы, так как этим создаются условия для образования гальванического элемента и разрушения одного из металлов, левее располагающегося в ряду напряжений.

Рис.13. Схема, иллюстрирующая процесс электрохимической коррозии. На одном полюсе растворяется (корродирует) неблагородный металл, на другом – выделяется водород.

Химической коррозией называется разрушение металлов и сплавов в сухих газах при высокой температуре и в жидкостях, не имеющих свойств электролитов, например, в масле, бензине, расплавленных солях и д.р. При химической коррозии под действием кислорода воздуха металлы покрываются тончайшим слоем окислов. При химической коррозии металл подвергается не всегда только поверхностному разрушению, но коррозия проникает и в глубину металла, образуя очаги или располагаясь по границам зерен. (пример. Серебряные предметы со временем темнеют, потому что в воздухе содержаться газообразные соединения серы, которые вступают в химическую реакцию с серебром. Образующийся при этом сульфид серебра остается на поверхности изделий в виде коричневатой или черной пленки.)

Меры борьбы с коррозией металлов.

металлические покрытия – это нанесение на металле тонкого слоя другого металла, обладающего большой антикоррозионной стойкостью. Металлические покрытия наносят следующими способами: горячим, гальваническим, диффузионным, металлизацией и д.р.

При горячем способе изделие погружают в ванну с расплавленным металлом: цинком (цинкование), оловом (лужение), свинцом (свинцование).

Гальванический способ заключается в том, что на поверхность изделия наносят тонкий слой (от 0,005 до 0,03мм) металла при электролизе раствора солей цинка, олова, никеля, хрома и д.р.

Диффузионный способ состоит в поглощении поверхностью металла защитного металла, проникающего в него при высоких температурах.

Металлизация (распыление) – нанесение тонкого слоя расплавленного металла на изделие специальным пистолетом – электрометаллизатором.

Плакирование – покрытие листов металлав процессе прокатки тонким слоем другого металла, более устойчивого в отношении коррозии.

Химические покрытия (оксидирование или фосфотирование) заключаются в том, что на поверхности металла искусственно создают оксидные плотные пленки, хорошо сопротивляющиеся коррозии, с последующим покрытием маслами или красками.

Окраска (покрытие красками, лаками и эмалями) – самый простой и распространенный способ предохранения изделий от коррозии.

Смазка предохраняет металлические изделия от коррозии. Смазку маслом широко применяют для защиты от коррозии вращающихся и движущихся частей станков и машин.

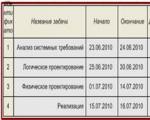

Электрохимическая защита (Рис.14.) (катодная защита). Коррозионная защита одного металла при помощи «жертвенного» анода-протектора из другого металла (основана на положении металла в электрохимическом ряду напряжения металлов).

Рис.14. Методы катодной защиты от коррозии: с «жертвенным» анодом – протектором (а); с вспомогательным анодом и внешним источником тока (б).

При

взаимодействии металлов с веществами окружающей среды на их поверхности

образуются соединения, обладающие совершенно иными свойствами, чем сами металлы.

В обычной жизни мы часто повторяем слова «ржавчина››,

«ржавление»,

видя коричнево-желтый налет на изделиях из железа и его

сплавах.

Ржавление

- это частный случаи коррозии.

Коррозия

- это процесс самопроизвольного разрушения металлов под влиянием внешней

среды.

Однако

разрушению подвергаются практически все металлы, в результате чего многие их

свойства ухудшаются (или совсем теряются): уменьшаются прочность, пластичность,

блеск, снижается электропроводность, а также возрастает трение между движущимися

деталями машин, изменяются размеры деталей и т. д.

По своей химической природе коррозия - это окислительно-восстановительный процесс. В зависимости от среды, в которой он протекает, различают два вида коррозии.

Виды коррозии

1. Химическая коррозия – это разрушение металла в результате химического взаимодействия с окружающей средой. Она характерна для сред, не проводящих электрический ток. По условиям протекания коррозионного процесса различают:

а) газовую коррозию – взаимодействие металла при высоких температурах с активным газообразными средами O 2 , H 2 S, SO 2 , галогены и др.;

3Fe + 2O 2

Fe 3

O 4

4Al

+ 3O 2

2Al 2

O 3

Большинство металлов окисляется кислородом воздуха, образуя на поверхности оксидные пленки. Если эта пленка прочная, плотная, хорошо связана с металлом, то она защищает металл от дальнейшего разрушения. Такие защитные пленки появляются у Zn, AI, Сг, Ni, Sn, Pb, Nb, Та и др. У железа она рыхлая, пористая, легко отделяется от поверхности и потому не способна защитить металл от дальнейшего разрушения.

б) коррозия в неэлектролитах – агрессивных органических жидкостях, таких, как нефть, нефтепродукты и др. Химическая коррозия встречается сравнительно редко и скорость ее невелика.

2. Электрохимическая коррозия

– это разрушение металла под действием окружающей среды в результате возникновения гальванических пар. Множество микрогальванических пар возникает при контакте различных металлов в среде любого электролита, при наличии примесей в металле, при контакте металла с раствором электролита с различной концентрацией в разных точках раствора, при неоднородных механических напряжениях металла.

При электрохимической коррозии процесс взаимодействия металла с окислителем окружающей среды включает два взаимосвязанных процесса:а) анодное окисление более активного металла:

Me 0 – n e - Me n +

б) катодное восстановление окислителя окружающей среды:

В кислой среде на поверхности катода будут восстанавливаться ионы Н+ и выделяться водород:

2Н + + 2 e - Н 2

В нейтральной и щелочной средах на поверхности катода будет восстанавливаться молекулярный кислород с образованием гидроксид-ионов:

О 2 + 2Н 2 О + 4 e - 4ОН -

Кроме анодных и катодных реакций при электрохимической коррозии происходит длвижение электронов в металле с анодных участков на катодные и движение ионов в электролите. Электролитами могут быть растворы солей, кислот и оснований, морская вода, почвенная вода, вода атмосферы, содержащая CO 2 , SO 2 , O 2 и другие газы.

Для защиты металлов от коррозии используют различные методы:

1) защитные покрытия (металлические и неметаллические);

2) электрохимическую защиту;

3) легирование металлов;

4) изменение свойств коррозионной среды.

Для защиты железа от коррозии используются

всевозможные покрытия: краска, слой металла (олова, цинка). При этом краска и

олово предохраняют от коррозии до тех пор, пока защитный слой цел. Появление в

нем трещин и царапин способствует проникновению влаги и воздуха к поверхности

железа, и процесс коррозии возобновляется, причем в случае оловянного покрытия

он даже ускоряется, поскольку олово служит катодом в электрохимическом

процессе.

Оцинкованное железо ведет себя иначе. Поскольку цинк выполняет роль анода, то его защитная функция сохраняется и при нарушении цинкового покрытия. Катодная защита широко используется для уменьшения коррозии подземных и подводных трубопроводов и стальных опор высоковольтных передач, нефтяных платформ и причалов.

Навигация

- Решение комбинированных задач на основе количественных характеристик вещества

- Решение задач. Закон постоянства состава веществ. Вычисления с использованием понятий «молярная масса» и «химическое количество» вещества

Химическая коррозия - это процесс, состоящий в разрушении металла при взаимодействии с агрессивной внешней средой. Химическая разновидность коррозийных процессов не имеет связи с воздействием электрического тока. При этом виде коррозии происходит окислительная реакция, где разрушаемый материал - одновременно восстановитель элементов среды.

Классификация разновидности агрессивной среды включает два вида разрушения металла:

- химическая коррозия в жидкостях-неэлектролитах;

- химическая газовая коррозия.

Газовая коррозия

Самая частая разновидность химической коррозии - газовая - представляет собой коррозийный процесс, происходящий в газах при повышенных температурах. Указанная проблема характерна для работы многих типов технологического оборудования и деталей (арматуры печей, двигателей, турбин и т.д.). Кроме того, сверхвысокие температуры используются при обработке металлов под высоким давлением (нагревание перед прокаткой, штамповкой, ковкой, термическими процессами и т.д.).

Особенности состояния металлов при повышенных температурах обуславливаются двумя их свойствами - жаропрочностью и жаростойкостью. Жаропрочность - это степень устойчивости механических свойств металла при сверхвысоких температурах. Под устойчивостью механических свойств понимается сохранение прочности в течение продолжительного времени и сопротивляемость ползучести. Жаростойкость - это устойчивость металла к коррозионной активности газов в условиях повышенных температур.

Скорость развития газовой коррозии обуславливается рядом показателей, в числе которых:

- температура атмосферы;

- компоненты, входящие в металл или сплав;

- параметры среды, где находятся газы;

- продолжительность контактирования с газовой средой;

- свойства коррозийных продуктов.

На коррозийный процесс больше влияние оказывают свойства и параметры оксидной пленки, появившейся на металлической поверхности. Образование окисла можно хронологически разделить на два этапа:

- адсорбция кислородных молекул на металлической поверхности, взаимодействующей с атмосферой;

- контактирование металлической поверхности с газом, в результате чего возникает химическое соединение.

Первый этап характеризуется появлением ионной связи, как следствие взаимодействия кислорода и поверхностных атомов, когда кислородный атом отбирает пару электроном у металла. Возникшая связь отличается исключительной силой - она больше, нежели связь кислорода с металлом в окисле.

Объяснение такой связи кроется в действии атомного поля на кислород. Как только поверхность металла наполняется окислителем (а это происходит очень быстро), в условиях низких температур, благодаря силе Ван-дер-Ваальса, начинается адсорбция окислительных молекул. Результат реакции - возникновение тончайшей мономолекулярной пленки, которая с течением времени становится толще, что усложняет доступ кислорода.

На втором этапе происходит химическая реакция, в ходе которой окислительный элемент среды отбирает у металла валентные электроны. Химическая коррозия - конечный результат реакции.

Характеристики оксидной пленки

Классификация оксидных пленок включает их три разновидности:

- тонкие (незаметны без специальных приборов);

- средние (цвета побежалости);

- толстые (видны невооруженным взглядом).

Появившаяся оксидная пленка имеет защитные возможности - она замедляет или даже полностью угнетает развитие химической коррозии. Также наличие оксидной пленки повышает жаростойкость металла.

Однако, действительно эффективная пленка должна отвечать ряду характеристик:

- быть не пористой;

- иметь сплошную структуру;

- обладать хорошими адгезивными свойствами;

- отличаться химической инертностью в отношении с атмосферой;

- быть твердой и устойчивой к износу.

Одно из указанных выше условий - сплошная структура имеет особенно важное значение. Условие сплошности - превышение объема молекул оксидной пленки над объемом атомов металла. Сплошность - это возможность окисла накрыть сплошным слоем всю металлическую поверхность. При несоблюдении этого условия, пленка не может считаться защитной. Однако, из этого правила имеются исключения: для некоторых металлов, например, для магния и элементов щелочно-земельной групп (исключая бериллий), сплошность не относится к критически важным показателям.

Чтобы установить толщину оксидной пленки, используются несколько методик. Защитные качества пленки можно выяснить в момент ее образования. Для этого изучаются скорость окисления металла, и параметры изменения скорости во времени.

Для уже сформированного окисла применяется другой метод, состоящий в исследовании толщины и защитных характеристик пленки. Для этого на поверхность накладывается реагент. Далее специалисты фиксируют время, которое понадобится на проникновение реагента, и на основании полученных данных делают вывод о толщине пленки.

Обратите внимание! Даже окончательно сформировавшаяся оксидная пленка продолжает взаимодействовать с окислительной средой и металлом.

Скорость развития коррозии

Интенсивность, с какой развивается химическая коррозия, зависит от температурного режима. При высокой температуре окислительные процессы развиваются стремительнее. Причем снижение роли термодинамического фактора протекания реакции не влияет на процесс.

Немалое значение имеет охлаждение и переменный нагрев. Из-за термических напряжений в оксидной пленке появляются трещины. Через прорехи окислительный элемент попадает на поверхность. В результате образуется новый слой оксидной пленки, а прежний - отслаивается.

Не последнюю роль играют и компоненты газовой среды. Этот фактор индивидуален для разных видов металлов и согласуется с температурными колебаниями. К примеру, медь быстро поддается коррозии, если она контактирует с кислородом, но отличается устойчивостью к этому процессу в среде оксида серы. Для никеля же напротив, серный оксид губителен, а устойчивость наблюдается в кислороде, диоксиде углерода и водной среде. А вот хром проявляет стойкость ко всем перечисленным средам.

Обратите внимание! Если уровень давления диссоциации окисла превышает давление окисляющего элемента, окислительный процесс останавливается и металл обретает термодинамическую устойчивость.

На скорость окислительной реакции влияют и компоненты сплава. Например, марганец, сера, никель и фосфор никак не способствуют окислению железа. А вот алюминий, кремний и хром делают процесс более медленным. Еще сильнее замедляют окисление железа кобальт, медь, бериллий и титан. Сделать процесс более интенсивным помогут добавки ванадия, вольфрама и молибдена, что объясняется легкоплавкостью и летучестью данных металлов. Наиболее медленно окислительные реакции протекают при аустенитной структуре, поскольку она наиболее приспособлена к высоким температурам.

Еще один фактор, от которого зависит скорость коррозии, - характеристика обработанной поверхности. Гладкая поверхность окисляется медленнее, а неровная - быстрее.

Коррозия в жидкостях-неэлектролитах

К неэлектропроводным жидким средам (т.е. жидкостям-неэлектролитам) относят такие органические вещества, как:

- бензол;

- хлороформ;

- спирты;

- тетрахлорид углерода;

- фенол;

- нефть;

- бензин;

- керосин и т.д.

Кроме того, к жидкостям-неэлектролитам причисляют небольшое количество неорганических жидкостей, таких как жидкий бром и расплавленная сера.

При этом нужно заметить, что органические растворители сами по себе не вступают в реакцию с металлами, однако, при наличии небольшого объема примесей возникает интенсивный процесс взаимодействия.

Увеличивают скорость коррозии находящиеся в нефти серосодержащие элементы. Также, усиливают коррозийные процессы высокие температуры и присутствие в жидкости кислорода. Влага интенсифицирует развитие коррозии в соответствии с электромеханическим принципом.

Еще один фактор быстрого развития коррозии - жидкий бром. При нормальных температурах он особенно разрушительно воздействует на высокоуглеродистые стали, алюминий и титан. Менее существенно влияние брома на железо и никель. Самую большую устойчивость к жидкому брому показывают свинец, серебро, тантал и платина.

Расплавленная сера вступает в агрессивную реакцию почти со всеми металлами, в первую очередь со свинцом, оловом и медью. На углеродистые марки стали и титан сера влияет меньше и почти совсем разрушает алюминий.

Защитные мероприятия для металлоконструкций, находящихся в неэлектропроводных жидких средах, проводят добавлением устойчивым к конкретной среде металлов (например, сталей с высоким содержанием хрома). Также, применяются особые защитные покрытия (например, в среде, где содержится много серы, используют алюминиевые покрытия).

Способы защиты от коррозии

Методы борьбы с коррозией включают:

Выбор конкретного материала зависит от потенциальной эффективности (в том числе технологической и финансовой) его использования.

Современные принципы защиты металла основываются на таких методиках:

- Улучшение химической сопротивляемости материалов. Успешно зарекомендовали себя химически стойкие материалы (высокополимерные пластики, стекло, керамика).

- Изолирование материала от агрессивной среды.

- Уменьшение агрессивности технологической среды. В качестве примеров таких действий можно привести нейтрализацию и удаление кислотности в коррозийных средах, а также использование всевозможных ингибиторов.

- Электрохимическая защита (наложение внешнего тока).

Указанные выше методики подразделяются на две группы:

- Повышение химической сопротивляемости и изолирование применяются до того, как металлоконструкция запускается в эксплуатацию.

- Уменьшение агрессивности среды и электрохимическая защита используются уже в процессе применения изделия из металла. Применение этих двух методик дает возможность внедрять новые способы защиты, в результате которых защита обеспечивается изменением эксплуатационных условий.

Один из самых часто применяемых способов защиты металла - гальваническое антикоррозийное покрытие - экономически нерентабелен при значительных площадях поверхностей. Причина в высоких затратах на подготовительный процесс.

Ведущее место среди способов защиты занимает покрытие металлов лакокрасочными материалами. Популярность такого метода борьбы с коррозией обусловлена совокупностью нескольких факторов:

- высокие защитные свойства (гидрофобность, отталкивание жидкостей, невысокие газопроницаемость и паропроницаемость);

- технологичность;

- широкие возможности для декоративных решений;

- ремонтопригодность;

- экономическая оправданность.

В то же время, использование широкодоступных материалов не лишено недостатков:

- неполное увлажнение металлической поверхности;

- нарушенное сцепление покрытия с основным металлом, что ведет к скапливанию электролита под антикоррозийным покрытием и, таким образом, способствует коррозии;

- пористость, приводящая к повышенной влагопроницаемости.

И все же, окрашенная поверхность защищает металл от коррозийных процессов даже при фрагментарном повреждении пленки, тогда как несовершенные гальванические покрытия способны даже ускорять коррозию.

Органосиликатные покрытия

Химическая коррозия практически не распространяется на органосиликатные материалы. Причины этого кроются в повышенной химической устойчивости таких композиций, их стойкости к свету, гидрофобных качествах и невысоком водопоглощении. Также органосиликаты устойчивы к низким температурам, обладают хорошими адгезивными свойствами и износостойкостью.

Проблемы разрушения металлов из-за воздействия коррозии не исчезают, несмотря на развитие технологий борьбы с ними. Причина в постоянном возрастании объемов производства металлов и все более сложных условий эксплуатации изделий из них. Окончательно решить проблему на данном этапе нельзя, поэтому усилия ученых сосредоточены на поисках возможностей по замедлению коррозионных процессов.

Коррозией обычно называют самопроизвольное разрушение металлов в результате их химического и электрохимического взаимодействия с внешней средой и преобразование их в устойчивые соединения (оксиды, гидроксиды, соли).

Собственно говоря, коррозия представляет собой совокупность окислительно-восстановительных процессов, которые происходящие при контакте металлов с агрессивной средой, что приводит к разрушение металлических изделий. Под агрессивной средой имеют в виду окисную атмосферу (присутствие кислорода в атмосфере Земли делает ее окисной), особенно в присутствии воды или растворов электролитов.

По механизму процесса различают химическую и электрохимическую коррозию металлов. Химическая коррозия представляет собой обычную химическую реакцию между атомами металлов и различных окислителей. Примерами химической коррозии является высокотемпературное окисление металлов кислородом, окисления поверхности алюминия на воздухе, взаимодействие металлов с хлором, серой, сероводородом H 2 S и др.

Электрохимическая коррозия протекает в растворах, то есть, в основном, при контакте металлов с растворами электролитов, особенно в тех случаях, когда металлы находятся в контакте с менее активными металлами. Скорость коррозии существенно зависит от активности металлов, а также от концентрации и природы примесей в воде. В чистой воде металлы почти не подвергаются коррозии, а в контакте с более активными металлами даже в растворах электролитов не коррозируют.

Много металлов, включая Железо, находятся в земной коре в виде оксидов. Переход от металла до оксида - энергетически выгодный процесс, иначе говоря, оксиды более устойчивые соединения, чем металлы. Для того чтобы провести обратный процесс и добыть металл из руды, необходимо затратить много энергии, поэтому железо проявляет тенденцию превращаться снова в оксид - как говорят, железо ржавеет. Ржавление - это термин для обозначения коррозии, то есть процесса окисления металлов под действием окружающей среды.

Круговорот металлов в природе можно изобразить с помощью следующей схемы:

Металлические изделия ржавеют том, что сталь, из которой они сделаны, реагирует с кислородом и водой, которые содержатся в атмосфере. При коррозии железа или стали образуются гидратированные формы ферум(ІІІ) оксида различного состава (Fe 2 О 3 ∙ хН 2 О). Оксид проницаемый для воздуха и воды и не образует защитного слоя на поверхности металла. Поэтому коррозия металла продолжается и под слоем ржавчины, которая образовалась.

Когда металлы контактируют с влажным воздухом, они всегда подлежат коррозии, однако на скорость ржавления влияет очень много факторов. Среди них можно назвать такие: наличие примесей в металле; присутствие кислот или других электролитов в растворах, что соприкасаются с поверхностью железа; кислород, который содержится в этих растворах.

Механизм электрохимической коррозии металлической поверхности

В большинстве случаев коррозия представляет собой электрохимический процесс. На поверхности металла образуются электрохимические ячейки, в которых различные участки действуют как области окисления и области восстановления.

Ниже приведены две напівреакції окислительно-восстановительного процесса ржавления:

Суммарное уравнение реакции коррозии железа можно записать так:

Схематично процессы, которые происходят на поверхности железа или стали при контакте с водой, можно представить так:

Концентрация кислорода, растворенного в капле воды, определяет то, какие области на поверхности металла есть местом восстановления, а какие - местом окисления.

По краям капли, где концентрация растворенного кислорода выше, кислород восстанавливается до гидроксид-ионов.

Необходимые для восстановления кислорода электроны перемещаются из центра капли, где они высвобождаются при окислении Железа и где концентрация растворенного кислорода мала. Ионы Железа переходят в раствор. Освобождающиеся электроны по поверхности металла перемещаются к краям капли.

Сказанное выше объясняет, почему коррозия в наибольшей степени проявляется в центре капли воды или под слоем краски: это области, в которые поступление кислорода ограничено. Здесь образуются так называемые «раковины», в которых Железо переходит в раствор.

Ржавчина как таковая возникает в результате последовательности вторичных процессов в растворе, куда диффундируют с поверхности металла ионы Железа и гидроксид-ионы. Защитный слой на поверхности не образуется.

Активность протекание реакции восстановления Кислорода зависит от кислотности среды, поэтому в кислой среде коррозия ускоряется. Любые примісні соли, например, натрий хлорид в брызгах морской воды, способствуют образованию ржавчины, поскольку увеличивают электропроводность воды.

Возможно, проблему коррозии никогда не удастся решить полностью, и больше всего, на что можно рассчитывать,- это замедлить, но не остановить.

На сегодня существует несколько способов предотвращения коррозии.

Отделение металла от агрессивной среды - покраска, смазка маслами, покрытие неактивными металлами или эмалью (И), Приведение поверхности металлов в контакт с более активными металлами (II). Использование веществ, замедляющих коррозию (ингибиторы коррозии), и сплавов, устойчивых к коррозии (III).

I.самый Простой способ защитить сталь от коррозии - это изолировать металл от атмосферного воздуха. Это можно сделать с помощью масляного, жирового смазки или нанесения защитного слоя краски.

Сейчас широко применяют защитные покрытия из органических полимеров. Покрытие можно делать разных цветов, и это достаточно гибкое решение проблемы коррозии. Даже беглый взгляд на вещи, которые окружают нас в быту, дает массу примеров такого решение: холодильник, сушилка для посуды, поднос, велосипед и т.д.

II. Иногда железо покрывают тонким слоем другого металла. Некоторые производители изготавливают кузова автомобилей из стали с гальваническим цинковым покрытием. При такой обработке образуется прочно сцепленный с основой слой цинк оксида, и если гальваническое покрытие не повреждено, оно хорошо защищает от иржи.

Даже если такое покрытие имеет недостатки, стальной корпус машины все же защищен от быстрого разрушения, потому что в этой системе преимущественно корродирует цинк, а не железо, поскольку цинк более активный металл, чем железо. В данном случае цинк приносят в жертву. Одна из самых первых предложений относительно использования протекторных («жертвенных») металлов была сделана в 1824 году для защиты от коррозии металлической обшивки корпусов морских лодок.

Сегодня цинковые блоки используют для защиты от коррозии нефтедобывающих платформ в морях: коррозия из дорогих сложных стальных конструкций переводится на куски металла, которые легко заменить. В чем же заключается принцип такой защиты? Проиллюстрируем его с помощью схемы.

Через определенные промежутки вдоль всей опоры, что находится в море, прикрепленные цинковые блоки. Поскольку цинк более активен, чем железо (расположен левее в электрохимическом ряду напряжений), то преимущественно окисляется цинк, а железная поверхность преимущественно остается нетронутой. В принципе, любой металл, расположенный левее железа в электрохимическом ряду напряжений, может быть использован для защиты стальных изделий.

Аналогичный принцип используют для защиты железобетонных конструкций жилых домов, в которых все железные прутья соединены друг с другом и соединяются с куском магния, зарытым в землю.

III. Очень распространенным решением проблемы защиты от коррозии является использование іржостійких сплавов. Многие со стальных изделий, используемых в быту, особенно те, что находятся в постоянном контакте с водой: кухонная посуда, ложки, вилки, ножи, бак стиральной машины и т.д. - изготовлены из нержавеющей стали, которая не требует дополнительной защиты.

Іржостійку сталь изобрел в 1913 году химик из Шеффилда Гарри Бріарлі. Он исследовал быстрый износ нарезки оружейных стволов и решил попробовать сталь с высоким содержанием хрома, чтобы посмотреть, нельзя в такой способ продолжить жизнь оружия.

Обычно при проведении анализа стали образец растворяли в кислоте. Бріарлі, проводя такой анализ, столкнулся с неожиданными трудностями. Его сталь, с высоким содержанием хрома, не растворялась. Он также заметил, что оставленные в лаборатории образцы сохраняли первоначальный блеск. Бріарлі сразу же сообразил, что он изобрел сталь, устойчивую к коррозии.

Изобретение Гарри Бріарлі наткнулся на некоторые предрассудки. Один из главных производителей металлической посуды в Шеффилде считал саму идею Бріарлі такой, «что противоречит природе», а другой заявил, что «устойчивость к коррозии - не такое уж и большое достоинство ножей, которые по своему назначению требуют чистки после каждого использования». Сегодня мы воспринимаем как должное то, что посуда сохраняет свой блеск и не подвергается воздействию кислот, содержащихся в пище.

Нержав. сталь не поддается коррозии потому, что на ее поверхности образуется пленка хром(III) оксида. В отличие от ржавчины, на этот оксид не действует вода, и он крепко сцепленный с металлической поверхностью. Имея толщину всего несколько нанометров, оксидная пленка невидимая для невооруженного глаза и не скрывает естественный блеск металла. При этом она непроницаема для воздуха и воды и защищает металл. Больше того, если соскоблить поверхностную пленку, она быстро восстановится.

На сожалению, нержавеющая сталь дорога, и мы вынуждены учитывать это при выборе стали для использование. В современной технике чаще всего используют іржостійку сталь такого состава: 74% железа, 18% хрома, 8% никеля.

Поскольку использование нержавеющей стали не всегда экономически оправдано, как и использование защитных слоев смазок и красок, то сегодня довольно часто используют покрытия железных изделий тонким слоем цинка (оцинкованное железо) или олова (луджене железо). Последнее очень часто используют при изготовлении консервов.

Метод защиты консервов покрытием внутренней металлической поверхности оловом предложил англичанин Питер Дюранд. С такой защитой консервы протяжении длительного времени остаются пригодными для еды. К сожалению, производство продуктовых консервов и напитков не лишено трудностей. Различные продукты создают внутри банки разное среда, которая по-разному действует на металл и может вызвать коррозию.

На начале XX века стали выпускать баночное пиво. Однако новый продукт не имел молниеносного успеха, и причиной этого было то, что банки кородували изнутри. Тонкий слой олова, что им покрывали банки, очень редко выходил сплошным. Чаще всего он имел незначительные изъяны. В водном растворе железо окисляется быстрее, чем олово (за более высокую активность). Ионы Железа Fe 2+ растворялись в пиве (которое в целом является неплохим средством от анемии) и придавали напитку привкус металла, а кроме того, уменьшали его прозрачность. Это снижало популярность баночного пива. Впрочем, производителям удалось преодолеть эту проблему после того, как они стали покрывать внутренность банок специальным инертным органическим лаком.

В банках с консервированными фруктами являются органические кислоты, например лимонная кислота. В растворе эти кислоты способствуют связыванию ионов Олова Sn 2+ и тем самым увеличивают скорость растворения оловянного покрытия, поэтому в консервированных фруктах (персики и т.д.) преимущественно олово корродирует. Ионы Олова, которые попадают таким образом в пищу, нетоксичные. Они не изменяют существенно вкусовые качества консервированных фруктов, разве что предоставляют им островатого привкуса. Однако если такую банку хранить слишком долго, могут возникнуть проблемы. Тонкий слой олова, который окисляется, в конце концов разрушится под влиянием органических кислот начнет довольно быстро коррозировать железный слой.

ОПРЕДЕЛЕНИЕ

При соприкосновении с окружающей средой многие металлы, а также сплавы на основе металлов могут подвергаться разрушению за счет химического взаимодействия (ОВР с веществами, находящимися в окружающей среде). Такой процесс называется коррозией .

Различают коррозию в газах (газовая коррозия), происходящую при высоких температурах в отсутствии воздействия влаги на поверхности металлов, и электрохимическую коррозию (коррозия в растворах электролитов, а также коррозия во влажной атмосфере). В результате газовой коррозии на поверхности металлов образуются оксидные, сульфидные и т.д. пленки. Этому виду коррозии подвергаются арматура печей, детали двигателей внутреннего сгорания и т.д.

В результате электрохимической коррозии окисление металла может приводить как к образованию нерастворимых продуктов, так и переходу металла в раствор в виде ионов. Этому типу коррозии подвергаются трубопроводы, находящиеся в земле, подводные части кораблей и т.д.

Любой раствор электролита – водный раствор, а в воде содержатся кислород и водород, способные к восстановлению:

O 2 + 4H + +4e = 2H 2 O (1)

2H + +2e=H 2 (2)

Эти элементы являются окислителями, которые вызывают электрохимическую коррозию.

При написании процессов, происходящих при электрохимической коррозии важно учитывать стандартные электродные потенциалы (ЭП). Так, в нейтральной среде ЭП процесса 1 равен 0,8B, поэтому окислению кислородом подвергаются металлы ЭП которых меньше, чем 0,8B (металлы, расположенные в ряду активности от его начала до серебра).

ЭП процесса 2 — -0,41В, значит окислению водородом подвергаются только те металлы, потенциал которых ниже, чем -0,41В (металлы, расположенные в ряду активности от его начала до кадмия).

На скорость коррозии большое влияние оказываю примеси, которые может содержать тот или иной металл. Так, если в металле имеются примеси неметаллического характера, а их ЭП выше, чем ЭП металла, то скорость коррозии существенно повышается.

Виды коррозии

Различают несколько видов коррозии: атмосферную (коррозия во влажном воздухе при н.у.), коррозию в грунте, коррозия при неравномерной аэрации (доступ кислорода к разным частям металлического изделия, находящегося в растворе, неодинаков), контактная коррозия (соприкосновение 2х металлов, с разными ЭП в среде, где присутствует влага).

При коррозии на электродах (аноде и катоде) происходят электрохимические реакции, которые можно записать соответствующими уравнениями. Так, в кислой среде электрохимическая коррозия протекает с водородной деполяризацией, т.е. на катоде выделяется водород (1). В нейтральной среде электрохимическая коррозия протекает с кислородной деполяризацией — на катоде происходит восстановление воды (2).

К (катод) (+):2H + +2e=H 2 — восстановление (1)

А (анод) (-): Me — ne →Me n + – окисление

К (катод) (+): O 2 + 2H 2 O + 4e → 4OH — — восстановление (2)

В случае атмосферной коррозии на электродах происходят следующие электрохимические реакции (причем на катоде, в зависимости от среды могут протекать различные процессы):

А (анод) (-): Me→Me n + +ne

К (катод) (+): O 2 + 2H 2 O + 4e → 4OH — (в щелочной и нейтральной среде)

К (катод) (+): O 2 + 4H + + 4e → 2H 2 O (в кислой среде)

Защита от коррозии

Для защиты от коррозии применяют следующие методы: использование химически стойких сплавов; защита поверхности металлов покрытиями, в качестве которых чаще всего используют металлы, покрывающиеся на воздухе оксидными пленками, устойчивыми к действию внешней среды; обработка коррозионной среды; электрохимические методы (катодная защита, метод протекторов).

Примеры решения задач

ПРИМЕР 1

ПРИМЕР 2

| Задание | Деталь состоит из сплава железа и никеля. Какой металл будет быстрее разрушаться при коррозии? Запишите уравнения анодного и катодного процессов при атмосферной коррозии. Значения стандартных электродных потенциалов E(Fe 2+ /Fe)= — 0,444В, E(Ni 2+ /Ni)= -0,250В. |

| Решение | В первую очередь коррозии подвергаются активные металлы (обладающие самыми отрицательными значениями стандартных электродных потенциалов), в данном случае – это железо.

Популярное в рубрике:

|