Что является целью статистических методов контроля качества. Статистический контроль процессов. Основные термины статистического контроля

Постановка вопроса

Идея статистических методов контроля качества продукции заключается в том, что о генеральных характеристиках испытуемой партии изделий судят по выборочным характеристикам, определяемым по малой выборке из этой партии. Эта идея была высказана впервые еще в 1846 г. академиком М. В. Остроградским. В последние 15—20 лет статистические методы контроля качества продукции получили широкое распространение во многих отраслях промышленности. В настоящее время по этому вопросу имеется обширная литература.

Статистический контроль качества может проводиться в процессе производства (так называемый «текущий предупредительный контроль») либо по окончании производства (так называемый «приемочный» контроль).

Из-за случайности выборки возможны ошибки при оценке всей партии изделий по выборочным характеристикам.

Ошибка I рода заключается в том, что испытуемая годная (кондиционная) партия изделий оценивается по результатам выборки как негодная (некондиционная).

Ошибка II рода заключается в том, что испытуемая негодная (некондиционная) партия оценивается по результатам выборки как годная (кондиционная).

Обозначим вероятность ошибки I рода через α, а вероятность ошибки II рода через β.

В литературе величину α — вероятность забракования кондиционной продукции при ее приемке — называют часто:риском поставщика.

Величину β — вероятность пропуска брака при приемке изготовленной продукции — часто называют риском потребителя.

Очевидно, что рациональная организация статистического контроля заключается в том, чтобы сделать обе величины аир достаточно малыми (обычно их берут порядка 0,05—0,10).

Очень важным является правильный выбор границ между кондиционной и некондиционной продукцией.

Здесь возникает следующая трудность, которую мы поясним на примере.

Пример

Пусть в партии сопротивлений с номиналом 100 ом характеристикой качества является среднее квадратическое отклонение σ с величин сопротивлений от номинала.

Пусть партия считается дефектной (бракованной), если σ > 10 ом.

Очевидно, что трудно найти разумные основания для того, чтобы считать партию кондиционной, если у нее σ = 9,9 ом.

Эту трудность обычно преодолевают следующим образом. Устанавливают три категории качества продукции, например:

1) хорошая продукция σ < 5 ом,

2) допустимая продукция 5< σ < 10 ом,

3) брак σ 10 ом.

Ошибкой α первого рода называют наибольшую вероятность забраковать партию изделий первой категории.

Ошибкой β второго рода называют наибольшую вероятность принять партию изделий третьей категории.

При таком подходе не интересуются вероятностью приемки (и забракования) партий второй категории.

Практически это отвечает тому положению, что технология производства изделий обеспечивает их выпуск в основном на уровне первой категории.

Таким образом, граница продукции первой категории устанавливается, исходя из уровня производства.

В случае продукции оборонной промышленности эта граница устанавливается, исходя из анализа условий боевого применения рассматриваемых изделий и влияния их параметров на боевую эффективность.

Об определении контрольных нормативов

Рассмотрим случай, когда оценка выборки из п изделий производится по некоторому параметру x n этой выборки.

Пусть этому выборочному параметру x n отвечает некоторый генеральный параметр x G , характеризующий качество всей партии изделий.

Пусть партия изделий относится к первой категории при условии

x 0 ≤X 1 (1)

x 0 ≥ X 2 (2)

где X 1 и X 2 — некоторые постоянные.

При применении метода однократной выборки устанавливаются два контрольных норматива: объем выборки п и оценочный норматив с. Партия изделий принимается при условии

x n ≤ с, (3)

и бракуется при условии

x n > с (4)

В этом случае вероятности ошибок первого и второго рода записываются так;

α = Вер (x n > с при x 0 = X 1 ,) (5)

β = Вер (x n ≤ с при x 0 = X 2 ). (б)

Если известны (заданы) величины α, β, X 1 и X 2 , то из уравнений (5) и (6) можно однозначно определить контрольные нормативы п и c . В гл. 17—19 это показано на конкретных примерах.

При применении метода двукратной выборки устанавливаются пять контрольных нормативов: объемы выборок n 1 и n 2 и оценочные нормативы c 1 , c 2 и c 3 .

Сначала делается выборка объема nx и определяется выборочный параметр x n1

x n1 ≤ c 1 (7)

то партия изделий принимается и повторяется выборка не производится.

x n1 > c 2 , (8)

то партия изделий бракуется и повторяется выборка не производится.

c 1 < x n1 < c 2 , (9)

то производится повторная выборка объема n 2 , по которой определяется выборочный параметр x п2 .

Если имеет место условие

f(x n1 , x n2 ) ≥ c 3 (10)

то партия изделий принимается, в противном случае партия бракуется.

В рассматриваемом случае можно записать

α =Bep(x n1 > c 2 или f(x n1 ,x n2 ) > c 2 при x 0 = X 1 ) (11)

β =Bep(x n1 ≤c 1 или f(x n1 ,x n2 ) ≤ c 2 при x 0 = X 2 ) , (12)

Уравнений (11) и (12) недостаточно для определения величин n 1 , n 2 , c 1 , c 2 и c 3 по заданным α, β, X 1 и X 2

Обычно добавляют еще условия n 1 = n 2 или n 2 — 2 n 1 .

В ряде случаев принимают определенные соотношения между c 1 , c 2 и c 3 .

Рассмотрим теперь случай последовательного анализа. Пусть плотности распределения случайной величины x n при x 0 = X 1 и x 0 = X 2 будут f (x n , X 1 ) и f (x n , X 2 ).

Отношением правдоподобия называется отношение

Если при x 0 = X 1 на опыте получено x n ", то вероятность попадания опытного значения x n в интервал от x n " до x n "+Δx n равна (x n ",X 1 )Δx n .

Очевидно, что эта вероятность, как правило, больше, чем f (x" n ,X)Δx n , так как опытное значение x n " соответствует случаю x 0 = X 1 , а не x 0 = X 2 . Поэтому, как правило, при x 0 = X 1 будет γ n < l. Аналогично легко убедиться в том, что при x 0 = X 2 , как правило, будет γ n >1.

Вальд обосновал следующую методику последовательного анализа. На опыте «последовательно увеличивается п и для каждого п определяется γn по уравнению (13).

Если выполняется неравенство

то испытания прекращаются и партия изделий принимается. Если выполняется неравенство

то испытания прекращаются и партия изделий бракуется.

При выполнении условия

![]() (16)

(16)

испытания следует продолжать до тех пор, пока не будет иметь места условие (14) или (15). Эта методика обеспечивает риски поставщика и потребителя, равные соответственно α и β.

Заметим, что при заданных α и β метод последовательного анализа обеспечивает значительно меньший средний объем испытаний, чем метод однократной выборки.

Метод двукратной выборки в этом отношении занимает промежуточное место между двумя указанными выше методами..

Поэтому при испытаниях серийной продукции предпочтительнее метод последовательного анализа.

Статистический контроль доли дефектных изделий

Рассмотрим случай, когда контролю подвергается партия изделий достаточно большого объема N. Все N изделий, входящих в партию, по некоторому признаку делятся на две группы; кондиционные и дефектные.

Пусть число дефектных изделий в партии равно М.

Обозначим через S долю дефектных изделий в партии

По величине S1 партия изделий может быть разделена на 3 категории:

1) S ≤ S 1 ,

2) S 1 < S < S 2 ,

3) и с S ≥ S 2

Величины S 1 и S 2 устанавливаются по соглашению между поставщиком изделий и их потребителем.

При статистическом контроле доли дефектных изделий делается случайная выборка в п изделий из партии и определяется число т дефектных изделий в выборке. Тогда доля дефектных изделий в выборке будет

В дальнейшем будем рассматривать только случаи, когда п мало ло сравнению с N (n < 0,1N ),

В этих случаях можно принять, что случайная величина т имеет биномиальное распределение.

Если еще S мало по сравнению с 1 (S < 0,1), то можно принять, что случайная величина m имеет распределение Пуассона.

В настоящей главе рассматривается статистический контроль доли дефектных изделий в двух вариантах:

1) распределение m пуассоновское;

2) распределение m биномиальное.

Заметим, что в обоих вариантах математическое ожидание числа дефектных изделий в выборке будет равно

При статистическом контроле доли дефектных изделий обычно в технических условиях задается норматив с таким образом, что при условии

m ≤ с, (4)

партия изделий оценивается удовлетворительно (принимается). В случае, когда

партия изделий оценивается неудовлетворительно (бракуется).

Для организации статистического контроля необходимо выбрать объем выборки при оценочный норматив с. Этот выбор делается с учетом риска поставщика и риска потребителя.

Риском поставщика называется вероятность α того, что партия первой категории с S = S1 будет в результате испытаний оценена неудовлетворительно

α=Вер(m > с, при S = S 1 ). (6)

Из уравнения (6) видно, что α — это наибольшая вероятность получить условие (5) для партий первой категории, так как при S < S 1 риск поставщика будет меньше, чем при S= S 1 .

Риском потребителя называется вероятность α того, что партия третьей категории с S = S 2 будет в результате испытаний оценена удовлетворительно

β= Вер(m ≤ с при S = S 2 ). (7).

Из уравнения (7) видно, что β — это наибольшая вероятность получить условие (4) для партий третьей категории, так как при S > S 2 риск потребителя будет меньше, чем при S = S 2 .

Рациональная организация статистического контроля заключается в выборе n и с таким образом, чтобы риск α и β были достаточно малы. Решение этой задачи приводится в следующем параграфе.

Вопросы: [лекции – 2 ч.]

Значение и область применения статистических методов контроля качества

Различаются следующие области применения статистических методов в производстве:

· со сплошным контролем, с одной стороны, и в исключении случайных изменений качества продукции – с другой.

· при регулировании хода технологического процесса с целью удержания его в заданных рамках (левая часть схемы);

· при приемке изготовленной продукции (правая часть схемы).

Рисунок 5 – Область применения статистических методов УКП

Для контроля технологических процессов решаются задачи статистического анализа точности и стабильности технологических процессов и их статистического регулирования. При этом за эталон принимаются допуски на контролируемые параметры, заданные в технологической документации, и задача заключается в жёстком удержании этих параметров в установленных пределах. Может быть поставлена также задача поиска новых режимов выполнения операций с целью повышения качества конечного производства.

Прежде чем браться за применение статистических методов в производственном процессе, необходимо четко представлять цель применения этих методов и выгоду производства от их применения. Очень редко данные используются для заключения о качестве в том виде, в каком они были получены.

Инструментов контроля качества»

Статистические методы признаются важным условием рентабельного управления качеством. Методы, основанные на статистическом подходе, используются на всех этапах жизненного цикла изделий. Наиболее часто применяются следующие методы :

o гистограммы;

o временные ряды;

o диаграммы Парето;

o причинно-следственные диаграммы;

o контрольные листки;

o контрольные карты;

o диаграммы рассеяния.

Эти методы получили название «7 инструментов контроля качества».

Гистограммы используются при необходимости представить распределение данных о параметрах изделий с помощью столбикового графика. Аналогом гистограммы в теории вероятностей и математической статистике служит функция плотности вероятности, которая показывает частоту появления того или иного события. С помощью гистограммы можно получить информацию о категоризации измеряемых параметров изделия, оценить степень симметрии разброса данных относительно среднего значения, подобрать аппроксимирующее теоретическое распределение. Возможный вид гистограммы показан на рис. 6.

Рисунок 6 - Гистограмма

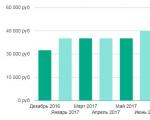

Временные ряды применяются для оценки изменения хода наблюдаемого события за определенный период. Такие ряды обладают большой наглядностью и очень просты при построении и использовании. Точки наносятся на график в том порядке, в котором они были получены. Построенная кривая в виде линейного графика иллюстрирует временной ход процесса и позволяет выявить существенные отклонения данного процесса, к примеру, от среднего значения или границ допусков. Типичный вид временного графика показан на рис. 7.

Рисунок 7 – Временной ряд

Диаграммы Парето используются в ситуациях, когда требуется представить относительную важность всех проблем или условий с целью выбора отправной точки для решения проблемы. Диаграмма Парето представляет собой вертикальный столбиковый график, с помощью которого определяются рассматриваемые проблемы и порядок их решения. Построение таких диаграмм помогает привлечь внимание к действительно важным проблемам. Порядок построения диаграммы состоит из следующих этапов:

o выбор сравниваемых проблем;

o определение критериев для сравнения единиц измерения;

o выбор периода для изучения;

Рисунок 8 – Диаграмма Парето

Причинно-следственные диаграммы применяются для исследования и анализа всех возможных причин или условий.

Такая диаграмма была разработана с целью представления соотношений между следствием, результатом и всеми возможными причинами, влияющими на них.

Следствие, результат или проблема обычно обозначаются на правой стороне схемы, а главные воздействия (причины) - на левой (рис. 9).

Рисунок 9 – Причинно-следственная диаграмма

Исходя из аналогии со скелетом рыбы, такая диаграмма носит еще название «рыбий скелет» или диаграмма К. Исикавы - в честь японского ученого, разработавшего ее.

Порядок построения причинно-следственной диаграммы представляет следующую последовательность шагов:

o описание выбранной проблемы (ее особенности, причины возникновения, проявление);

o выявление причин, необходимых для построения диаграммы;

o построение диаграммы;

o толкование полученных взаимосвязей в диаграмме.

Контрольные листки (таблицы проверок) используются для сбора данных с целью изучения выборки наблюдений.

Контрольный листок позволяет ответить на вопрос «Как часто происходит определенное событие (например, появление того или иного дефекта)?»

Построение контрольного листка включает следующие шаги :

o установление наблюдаемого события;

o выбор периода, в течение которого будут собираться данные. Этот период может варьироваться от часов до недель;

o построение таблицы, в которую должны вноситься наблюдаемые данные о дефектах.

Контрольные карты представляют собой нанесенные на график временные ряды с указанными верхними и нижними границами (рис. 10).

Рисунок 10 – Контрольная карта

На графике нанесены три линии, позволяющие понять происходящий процесс. Горизонтальные линии называются верхним контрольным пределом (ВКП), центральной линией (ЦЛ) и нижним контрольным пределом (НКП).

С помощью этих линий можно проследить следующие зависимости :

o если слишком большое количество экспериментальных точек находится выше ВКП (ниже НКП), это означает, что процесс несколько нарушается;

o если ряд экспериментальных точек находится между ЦЛ и ВКП (или между ЦЛ и НКП), это также означает, что процесс требует вмешательства;

o если ряд экспериментальных точек имеет тенденцию повышения к ВКП, следует сделать вывод о том, что протекание процесса затруднено.

Контрольные карты бывают двух видов : одни отображают средние показатели процесса (х -диаграммы), а другие - стандартное отклонение (s-диаграммы). С помощью диаграмм можно определить причину возникшей проблемы: возможно, изменение параметров процесса происходит всякий раз при изменении штата работников (например, при пересменке). Причиной также может служить переход на зимнее время (или обратно), при котором служащие в течение нескольких дней привыкают к новому режиму работы.

Параметр ЦЛ является двойным средним значением. В x -диаграммах каждая точка представляет конкретный день, а среднее значение этой точки определяется па основе всех данных наблюдений, зафиксированных в этот день. Средние значения всех дней затем применяются для вычисления общего среднего - это и есть ЦЛ х- диаграммы. ЦЛ для s -диаграммы строится таким же образом, за исключением того, что вычисления начинаются со стандартного отклонения на каждый день, а затем определяется среднее значение всех этих показателей.

Диаграмма рассеяния применяется для оценки возможной связи между двумя переменными величинами. По диаграмме рассеяния можно установить корреляционную и регрессионную формы связи между параметрами процесса. Корреляция показывает, как в среднем изменяется поведение одной из переменных при возрастании (убывании) другой. Наиболее распространенной оценкой этого вида связи является выборочный коэффициент корреляции с пределами изменений от -1до +1. При высокой положительной связи (величина коэффициента корреляции составляв 0,8-1,0) можно считать, что увеличение одной из переменных приводит к возрастанию другой. В противном случае следует предположить, что возрастание одной из переменных дает уменьшение другой. При значениях коэффициента корреляции, близком к нулю, изменение одного из параметров не оказывает влияния на другой. При построении диаграмм рассеяния по одной из осей откладывают числовые значения первого параметра, по второй оси - значения другого параметра. Полученное «облако» рассеяния числовых данных позволяет визуально установить характер взаимосвязи между двумя переменными. В качестве примера на рис. 11 показаны диаграммы рассеяния, соответствующие положительной, нулевой и отрицательной корреляции.

Рисунок 11 – Диаграмма рассеяния

Регрессионный анализ, примененный к тем же самым данным, позволяет подобрать аппроксимирующую кривую, которая лучше всего описывает экспериментальные точки. В основе та кого подбора лежит метод наименьших квадратов, минимизирующий сумму квадратов отклонений между опытными данными и значениями теоретической кривой. Построенная теоретическая зависимость дает возможность экстраполировать поведение оцениваемой зависимости за пределы наблюдений.

Перечисленные методы, относящиеся к статистическим, в настоящее время стандартизированы и рекомендуется для использования в работе по повышению качества. Кроме того, на начальной стадии работы часто применяются еще два метода: мозговая атака и схема процесса.

Мозговая атака - один из наиболее распространенных методов раскрепощения и активизации творческого мышления. Впервые этот метод был использован еще в 1934 г. в США как способ получения новых идей в условиях запрещения критики.

Основная цель применения этого метода - отделение процедуры генерирования идей в замкнутой группе специалистов от процесса анализа и оценки высказанных идей.

Как правило, атака длится недолго (около 40 мин). Участникам предлагается высказывать любые идеи на заданную тему при регламенте до двух минут на выступление. Самый интересный момент атаки - это наступление пика, когда идеи начинают «фонтанировать», т.е. происходит непроизвольная генерация гипотез участниками.

При последующем анализе всего лишь 10-15% идей оказываются значимыми, но среди них бывают весьма оригинальные. Оценивает результаты группа экспертов, не участвовавшая в генерации идей.

Схема процесса представляет собой графическое изображение последовательных стадий какого-либо процесса (рис. 6). Этот метод применяется в ситуациях, когда требуется проследить действительные или мысленные стадии процесса, через которые проходят изделие или услуга.

При изучении схем различных процессов можно обнаружить те места, где на практике наиболее вероятно возникновение помех и сбоев.

Рисунок 12 – Схема процесса

Группа специалистов, обладающих наибольшими знаниями о протекающем процессе, например технологи, должны выполнить следующие действия:

o построить последовательную схему действующего процесса;

o построить такую же схему процесса, который должен протекать, если все будет работать нормально;

o сравнить две схемы, чтобы найти места различий, которые определяют точку с возможными отклонениями процесса.

Статистический контроль процессов возник в 1931 г. Он был предложен ученым Вальтером Шухартом в книге “Экономический контроль качества производимой продукции”. В то время Шухарт работал статистиком в компании Bell Laboratories. Он заметил, что в производственных процессах существуют такие данные, которые, после статистической обработки, могут сигнализировать, находится ли процесс под контролем или в нем возникли какие-либо отклонения (вызванные причинами, не являющимися неотъемлемой характеристикой процесса). Контрольные листки и контрольные карты, которые используются в настоящее время, основаны на работах Шухарта. В статистическом контроле процессов может потребоваться использование любого из статистических методов, о которых рассказывалось в пункте 3.4 “Методы анализа качества”.

Хотя статистический контроль процессов первоначально использовался только для производственных процессов, он может применяться практически к любым процессам. Все, что делается сотрудниками может рассматриваться как процессы. На каждый процесс влияет множество факторов (используемое оборудование, материалы, методы и рабочие инструкции, измерения и сотрудники, занятые в процессе). Если кроме этого на процесс ничего не влияет, а все указанные факторы работают безупречно и как должны, то процесс статистически контролируем. Это означает, что никакие побочные причины не воздействуют на процесс. Все сбои устранены. Согласно положению Шухарта, это не означает, что все 100% выпускаемой продукции будут безупречными, что в процессе нет вариаций. Каждому процессу присущи естественные вариации и отклонения, влияющие на выход Они составляют 3 единицы дефектной продукции на 1000 (под дефектной здесь понимается продукция, выходящая за допустимые пределы ‑ ±3s).

То, что каждому процессу присущи естественные вариации, можно проиллюстрировать следующим образом: например, диаметры вытачиваемых на станке цилиндров редко будут равны ровно 17 мм. Их значение будет варьироваться вокруг 17 мм хотя бы в пределах точности измерительного прибора и контрольного оборудования. На самом деле, будет еще много неотъемлемых от процесса причин, вызывающих это варьирование.

В статистическом контроле процессов с помощью статистических методов (и только!) определяется, какие отклонения от идеала являются нормальными для данного процесса (не следует путать эти “нормальные” отклонения с техническими характеристиками оборудования, естественно, технические характеристики влияют на процесс, но эти “нормальные” отклонения определяются статистически).

Статистический контроль процессов не исключает полностью вариации и отклонения продукции от идеальной в процессах. Но он позволяет контролировать процесс и отличать естественные вариации, присутствующие во всех процессах, от сбоев, вызванных какими-то дополнительными причинами. Он является основой для улучшения процесса и бездефектного производства. После того, как все причины сбоев выявлены и устранены и осталась только естественная вариация, считается, что процесс находится в состоянии статистического контроля. Когда это состояние достигнуто, процесс является стабильным и 99.73% продукции не выходят за статистические пределы контроля (верхний и нижний контрольные пределы, они уже упоминались в пункте 3.4.8. “Контрольная карта”). Только после этого можно заниматься улучшением процесса. Итак:

Статистический контроль процессов ‑ это статистический метод разделения вариаций, вызванных сбоями в процессе от “естественных” вариаций, являющихся неотъемлемой частью процесса. Целью статистического контроля процессов является выявить и устранить сбои и установить и поддерживать стабильность процесса, сделав возможным дальнейшие улучшения.

Статистический контроль процессов, являясь частью всеобщего управления качеством, позволяет повысить качество продукции и сократить издержки. Статистический контроль процессов делает значительно более эффективными следующие процессы:

· Контроль вариаций.

· Непрерывное улучшение.

· Предсказуемость процессов.

· Устранение потерь.

· Выборочный контроль продукции.

Рассмотрим, что дает статистический контроль процессов в этих процессах.

Контроль вариаций

Как уже говорилось, на процесс влияют два типа факторов ‑ сбои и естественные причины. Статистический контроль процессов позволяет отличить одно от другого. Улучшением процесса является только устранение или минимизация естественных причин. Оно возможно после того, как устранены сбои, иначе сбои не позволяют оценить эффект улучшения.

В отсутствии сбоев распределение количества продукции по значению какой-либо характеристики относительно ее требуемого значения представляет собой колоколообразную кривую. Как строится такое распределение, подробно описано в пункте 3.4.9. “Гистограмма”. Значения этой характеристики у 99.73% единиц продукции не выходят за границу ±3s (рис. 3.9 а). Если в процессе произошел сбой, то большее количество продукции выходит за границу ±3s (рис. 3.9 б). В общем случае в процессе со сбоем не обязательно распределение имеет вид колоколообразной кривой.

Непрерывное улучшение

Для улучшения качества продукции необходимо улучшения процессов ее создания. Улучшение процесса заключается в улучшении его естественных характеристик. Оно может проводиться только после того, как все сбои устранены. При этом само улучшение будет контролируемым и будет возможно создание контрольных листков и контрольных карт для оценки эффектов улучшения. Результаты улучшения процесса можно графически представить как на рис. 3.9 в.

Рис. 3.9 Распределение значений диаметра вытачиваемых цилиндров относительно требуемого значения

Предсказуемость процессов

Статистический контроль процессов позволяет сделать процессы стабильными, повторяемыми и предсказуемыми. Когда процесс находится под контролем, предприятие точно знает его характеристики. Это позволяет точно оценить возможность выполнения того или иного заказа и брать минимально-возможные оценки рисков (что, соответственно, уменьшает стоимость контракта и повышает конкурентоспособность). Если процесс неконтролируем, то есть риск либо не выполнить условия контракта, либо не получить контракт из-за высокой цены (если брать максимально-возможные риски). В любом случае менеджер потратит массу нервов на получение контракта и на выполнение его условий.

Устранение потерь

Если процесс находится под статистическим контролем, то это позволяет выявлять сбои сразу после их возникновения, что сокращает производство некачественной продукции. Было посчитано, что дешевле организовать статистический контроль процессов, чем исправлять производимый брак.

Контроль продукции

Статистический контроль процессов позволяет оптимальным образом организовать контроль готовой продукции (так, что затраты на него минимальны при приемлемой достоверности). Контроль продукции требует дорогостоящего оборудования и высококвалифицированного (и высокооплачиваемого персонала), так что снижение издержек на контроль весьма существенно. Кроме того, даже стопроцентный контроль готовой продукции выявляет только 80% брака. Если процесс находится под статистическим контролем, то можно определить необходимый объем выборочного контроля и разработать наиболее удобные бланки контрольных листков и контрольных карт. Как уже говорилось, все это делается на основе статистики и детально было разработано Шухартом.

Полномочия операторов

Операторы, осуществляющие статистический контроль процесса и следящие за процессом, должны быть специально обучены. Им должны быть предоставлены соответствующие полномочия по воздействиям на процесс. В мире нет единого мнения об уровне полномочий. Существуют два варианта:

· Оператор при появлении сбоя должен остановить производственный процесс для выявления сбоя.

· Оператор не имеет права останавливать процесс. Он должен сообщить о сбое начальству. Если сбой все же требует остановки, то надо как можно быстрее запустить процесс вновь, возможно, с помощью временных мер. Причины сбоя и способы его устранения, а также само его устранение будет проводиться потом, не задерживая процесс.

Какой из способов лучше, зависит от многих причин и можно сказать только в каждом конкретном случае. Тем не менее, большинство предприятий придерживается мнения, что надо сразу же останавливать процесс и устранять сбой. По их мнению, экономически это более выгодно, т.к. не производится дефектная продукция. Кроме того, если сразу не остановить процесс, то симптомы сбоя могут исчезнуть, его не удастся выявить при техническом обслуживании оборудования и он может проявиться в дальнейшем, нанося больший ущерб.

Смысл статистических методов контроля качества заключается в значительном снижении затрат на его проведение по сравнению c органолептическими (визуальными, слуховыми и т.п.) со сплошным контролем, с одной стороны, и в исключении случайных изменений качества продукции – с другой.

Различаются две области применения статистических методов в производстве (рис. 4.8):

при регулировании хода технологического процесса с целью удержания его в заданных рамках (левая часть схемы);

при приемке изготовленной продукции (правая часть схемы).

Рис. 4.8. Области применения статистических методов управления качеством продукции

Для контроля технологических процессов решаются задачи статистического анализа точности и стабильности технологических процессов и их статистического регулирования. При этом за эталон принимаются допуски на контролируемые параметры, заданные в технологической документации, и задача заключается в жёстком удержании этих параметров в установленных пределах. Может быть поставлена также задача поиска новых режимов выполнения операций с целью повышения качества конечного производства.

Прежде чем браться за применение статистических методов в производственном процессе, необходимо четко представлять цель применения этих методов и выгоду производства от их применения. Очень редко данные используются для заключения о качестве в том виде, в каком они были получены. Обычно для анализа данных используются семь, так называемых, статистических методов или инструментов контроля качества: расслаивание (стратификация) данных; графики; диаграмма Парето; причинно-следственная диаграмма (диаграмма Исикавы или «рыбий скелет»); контрольный листок и гистограмма; диаграмма разброса; контрольные карты.

1. Расслаивание (стратефикация).

При разделении данных на группы в соответствии с их особенностями группы именуют слоями (стратами), а сам процесс разделения – расслаиванием (стратификацией). Желательно, чтобы различия внутри слоя были как можно меньше, а между слоями – как можно больше.

В результатах измерений всегда есть больший или меньший разброс параметров. Если осуществлять стратификацию по факторам, порождающим этот разброс, легко выявить главную причину его появления, уменьшить его и добиться повышения качества продукции.

Применение различных способов расслаивания зависит от конкретных задач. В производстве часто используется способ, называемый 4М, учитывающий факторы, зависящие от: человека (man); машины (machine); материала (material); метода (method).

То есть расслаивание можно осуществить так:

По исполнителям (по полу, стажу работы, квалификации и т.д.);

- по машинам и оборудованию (по новому или старому, марке, типу и т.д.);

- по материалу (по месту производства, партии, виду, качеству сырья и т.д.);

- по способу производства (по температуре, технологическому приему и т.д.).

В торговле может быть расслаивание по районам, фирмам, продавцам, видам товара, сезонам.

Метод расслаивания в чистом виде применяется при расчете стоимости изделия, когда требуется оценка прямых и косвенных расходов отдельно по изделиям и партиям, при оценке прибыли от продажи изделий отдельно по клиентам и по изделиям и т.д. Расслаивание также используется в случае применения других статистических методов: при построении причинно-следственных диаграмм, диаграмм Парето, гистограмм и контрольных карт.

2. Графическое представление данных широко применяется в производственной практике для наглядности и облегчения понимания смысла данных. Различают следующие виды графиков:

А). График, представляющий собой ломанную линию (рис. 4.9), применяется, например, для выражения изменения каких-либо данных с течением времени.

Рис. 4.9. Пример «ломанного» графика и его аппроксимации

Б) Круговой и ленточный графики (рис. 4.10 и 4.11) применяются для выражения процентного соотношения рассматриваемых данных.

Рис. 4.10. Пример кругового графика

Соотношение составляющих себестоимости производства:

1 – себестоимость производства продукции в целом;

2 – косвенные расходы;

3 – прямые расходы и т.д.

Рис. 4.11. Пример ленточного графика

На рисунке 4.11 показано соотношение сумм выручки от продажи по отдельным видам изделий (A,B,C), видна тенденция: изделие B перспективно, а A и C – нет.

В). Z-образный график (рис. 4.12) применяется для выражения условий достижений данных значений. Например, для оценки общей тенденции при регистрации по месяцам фактических данных (объём сбыта, объём производства и т.д.)

График строится следующим образом:

1) откладываются значения параметра (например, объём сбыта) по месяцам (за период одного года) с января по декабрь и соединяются отрезками прямой (ломаная линия 1 на рис. 4.12);

2) вычисляется кумулятивная сумма за каждый месяц и строится соответствующий график (ломаная линия 2 на рис. 4.12);

3) вычисляются итоговые значения (меняющийся итог) и строится соответствующий график. За меняющийся итог в данном случае принимается итог за год, предшествующий данному месяцу (ломаная линия 3 на рис. 4.12).

Рис. 4.12. Пример Z-образного графика.

Ось ординат – выручка по месяцам, ось абсцисс – месяцы года.

По меняющемуся итогу можно определить тенденцию изменения за длительный период. Вместо меняющегося итога можно наносить на график планируемые значения и проверять условия их достижения.

Г). Столбчатый график (рис. 4.13) представляет количественную зависимость, выражаемую высотой столбика, таких факторов, как себестоимость изделия от его вида, сумма потерь в результате брака от процесса и т.д. Разновидности столбчатого графика – гистограмма и диаграмма Парето. При построении графика по оси ординат откладывают количество факторов, влияющих на изучаемый процесс (в данном случае изучение стимулов к покупке изделий). По оси абсцисс – факторы, каждому из которых соответствует высота столбика, зависящая от числа (частоты) проявления данного фактора.

Рис. 4.13. Пример столбчатого графика.

1 – число стимулов к покупке; 2 – стимулы к покупке;

3 – качество; 4 – снижение цены;

5 – гарантийные сроки; 6 – дизайн;

7 –доставка; 8 – прочие;

Если упорядочить стимулы к покупке по частоте их проявления и построить кумулятивную сумму, то получим диаграмму Парето.

3. Диаграмма Парето.

Схема, построенная на основе группирования по дискретным признакам, ранжированная в порядке убывания (например, по частоте появления) и показывающая кумулятивную (накопленную) частоту, называется диаграммой Парето (рис. 4.10). Парето – итальянский экономист и социолог, использовавший свою диаграмму для анализа богатств Италии.

Рис. 4.14. Пример диаграммы Парето:

1 – ошибки в процессе производства; 2 – некачественное сырье;

3 – некачественные орудия труда; 4 – некачественные шаблоны;

5 – некачественные чертежи; 6 – прочее;

А – относительная кумулятивная (накопленная) частота, %;

n – число бракованных единиц продукции.

Приведенная диаграмма построена на основе группирования бракованной продукции по видам брака и расположения в порядке убывания числа единиц бракованной продукции каждого вида. Диаграмму Парето можно использовать очень широко. С ее помощью можно оценить эффективность принятых мер по улучшению качества продукции, построив ее до и после внесения изменений.

4. Причинно-следственная диаграмма (рис. 4.15).

а) пример условной диаграммы, где:

1 – факторы (причины); 2 – большая «кость»;

3 – малая «кость»; 4 – средняя «кость»;

5 – «хребет»; 6 – характеристика (результат).

б) пример причинно-следственной диаграммы факторов, влияющих на качество продукции.

Рис. 4.15 Примеры причинно-следственной диаграммы.

Причинно-следственная диаграмма используется, когда требуется исследовать и изобразить возможные причины определенной проблемы. Ее применение позволяет выявить и сгруппировать условия и факторы, влияющие на данную проблему.

Рассмотрим формупричинно-следственной диаграммы на рис. 4.15 (она называется еще «рыбий скелет» или диаграмма Исикавы).

Порядок составления диаграммы:

1. Выбирается проблема для решения – «хребет».

2. Выявляются наиболее существенные факторы и условия, влияющие на проблему – причины первого порядка.

3. Выявляется совокупность причин, влияющих на существенные факторы и условия (причины 2-, 3- и последующих порядков).

4. Анализируется диаграмма: факторы и условия расставляются по значимости, устанавливаются те причины, которые в данный момент поддаются корректировке..

5. Составляется план дальнейших действий.

5. Контрольный листок (таблица накопленных частот) составляется для построения гистограммы распределения, включает в себя следующие графы: (табл.4.4).

Таблица 4.4

На основании контрольного листка строится гистограмма (рис. 4.16), или, при большом количестве измерений, кривая распределения плотности вероятностей (рис. 4.17).

Рис. 4.16. Пример представления данных в виде гистограммы

Рис. 4.17. Виды кривых распределения плотности вероятностей.

Гистограмма представляет собой столбчатый график и применяется для наглядного изображения распределения конкретных значений параметра по частоте появления за определенный период времени. При нанесении на график допустимых значений параметра можно определить, как часто этот параметр попадает в допустимый диапазон или выходит за его предел.

При исследовании гистограммы можно выяснить, в удовлетворительном ли состоянии находятся партия изделий и технологический процесс. Рассматривают следующие вопросы:

· какова ширина распределения по отношению к ширине допуска;

· каков центр распределения по отношению к центру поля допуска;

· какова форма распределения.

В случае, если

а) форма распределения симметрична, то имеется запас по полю допуска, центр распределения и центр поля допуска совпадают – качество партии в удовлетворительном состоянии;

б) центр распределения смещен вправо, то есть опасение, что среди изделий (в остальной части партии) могут находиться дефектные изделия, выходящие за верхний предел допуска. Проверяют, нет ли систематической ошибки в измерительных приборах. Если нет, то продолжают выпускать продукцию, отрегулировав операцию и сместив размеры так, чтобы центр распределения и центр поля допуска совпадали;

в) центр распределения расположен правильно, однако ширина распределения совпадает с шириной поля допуска. Есть опасения, что при рассмотрении всей партии появятся дефектные изделия. Необходимо исследовать точность оборудования, условия обработки и т.д. либо расширить поле допуска;

г) центр распределения смещен, что свидетельствует о присутствии дефектных изделий. Необходимо путем регулировки переместить центр распределения в центр поля допуска и либо сузить ширину распределения, либо пересмотреть допуск;

д) ситуация аналогична предыдущей, аналогичны и меры воздействия;

е) в распределении 2 пика, хотя образцы взяты из одной партии. Объясняется это либо тем, что сырьё было 2-х разных сортов, либо в процессе работы была изменена настройка станка, либо в 1 партию соединили изделия, обработанные на 2-х разных станках. В этом случае следует производить обследование послойно;

ж) и ширина, и центр распределения – в норме, однако незначительная часть изделий выходит за верхний предел допуска и, отделяясь, образует обособленный островок. Возможно, эти изделия – часть дефектных, которые вследствие небрежности были перемешаны с доброкачественными в общем потоке технологического процесса. Необходимо выяснить причину и устранить её.

6. Диаграмма разброса (рассеяния) применяется для выявления зависимости (корреляции) одних показателей от других или для определения степени корреляции между n парами данных для переменных x и y:

(x 1 ,y 1), (x 2 ,y 2), ..., (x n , y n).

Эти данные наносятся на график (диаграмму разброса), и для них вычисляется коэффициент корреляции.

Рассмотрим различные варианты диаграмм разброса (или полей корреляции) на рис. 4.18:

Рис. 4.18. Варианты диаграмм разброса

В случае:

а ) можно говорить о положительной корреляции (с ростом x увеличивается y );

б ) проявляется отрицательная корреляция (с ростом x уменьшается y );

7. Контрольная карта.

Одним из способов достижения удовлетворительного качества и поддержания его на этом уровне является применение контрольных карт. Для управления качеством технологического процесса необходимо иметь возможность контролировать те моменты, когда выпускаемая продукция отклоняется от заданных техническими условиями допусков. Рассмотрим простой пример. Проследим за работой токарного станка в течение определённого времени и будем измерять диаметр детали, изготавливаемой на нем (за смену, час). По полученным результатам построим график и получим простейшую контрольную карту (рис. 4.20):

Рис. 4.20. Пример контрольной карты

В точке 6 произошла разладка технологического процесса, необходимо его регулирование. Положение ВКГ и НКГ определяется аналитически либо по специальным таблицам и зависит от объёма выборки. При достаточно большом объеме выборки пределы ВКГ и НКГ определяют по формулам

НКГ = –3 ,

.

.

ВКГ и НКГ служат для предупреждения разладки процесса, когда изделия еще соответствуют техническим требованиям.

Контрольные карты применяются, когда требуется установить характер неисправностей и дать оценку стабильности процесса; когда необходимо установить, нуждается ли процесс в регулировании или его необходимо оставить таким, каков он есть.

Контрольной картой можно также подтвердить улучшение процесса.

Контрольная карта является средством распознания отклонений из-за неслучайных или особых причин от вероятных изменений, присущих процессу. Вероятные изменения редко повторяются в прогнозируемых пределах. Отклонения из-за неслучайных или особых причин сигнализируют о том, что некоторые факторы, влияющие на процесс, необходимо идентифицировать, расследовать и поставить под контроль.

Контрольные карты основываются на математической статистике. Они используют рабочие данные для установления пределов, в рамках которых будут ожидаться предстоящие исследования, если процесс останется неэффективным из-за неслучайных или особых причин.

Информация о контрольных картах содержится и в международных стандартах ИСО 7870, ИСО 8258.

Наибольшее распространение получили контрольные карты среднего значения X и контрольные карты размаха R, которые используются совместно или раздельно. Контролироваться должны естественные колебания между пределами контроля. Нужно убедиться, что выбран правильный тип контрольной карты для определенного типа данных. Данные должны быть взяты точно в той последовательности, в какой собраны, иначе они теряют смысл. Не следует вносить изменения в процесс в период сбора данных. Данные должны отражать, как процесс идет естественным образом.

Контрольная карта может указать на наличие потенциальных проблем до того, как начнется выпуск дефектной продукции.

Принято говорить, что процесс вышел из-под контроля, если одна или более точек вышли за пределы контроля.

Существуют два основных типа контрольных карт: для качественных (годен – негоден) и для количественных признаков. Для качественных признаков возможны четыре вида контрольных карт: число дефектов на единицу продукции; число дефектов в выборке; доля дефектных изделий в выборке; число дефектных изделий в выборке. При этом в первом и третьем случаях объем выборки будет переменным, а во втором и четвертом – постоянным.

Таким образом, целями применения контрольных карт могут быть:

выявление неуправляемого процесса;

контроль за управляемым процессом;

оценивание возможностей процесса.